Tornillo de cabeza avellanada para la fijación de accesorios y herrajes en una pared metálica.

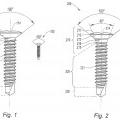

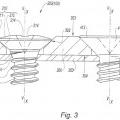

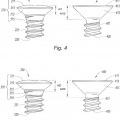

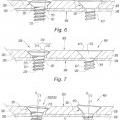

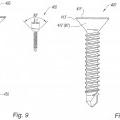

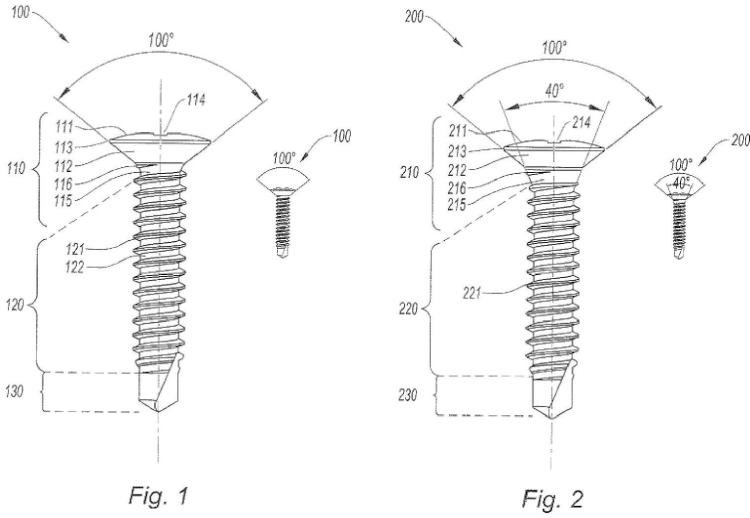

Tornillo de cabeza avellanada para la fijación de piezas pretaladradas (300) con un agujero de guía avellanado (301) en una pared metálica fina (350),

presentando el tornillo una subcabeza cónica unida al vástago de tornillo provisto de un fileteado, y comprendiendo la parte superior de la cabeza una huella para el encaje de una herramienta de atornillado,

- estando la parte superior (111, 211) de la cabeza (110, 210) abombada, tornillo caracterizado por que

- la subcabeza (112, 212) de la cabeza es un cono con una conicidad de 100º; y

- el roscado (121, 221) del vástago (120, 220) sube hasta la unión de la subcabeza cónica (111, 211) y del vástago roscado (120, 220).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12157126.

Solicitante: SFS Intec SAS.

Nacionalidad solicitante: Francia.

Dirección: 39 rue Georges Méliès 26000 Valence FRANCIA.

Inventor/es: MEIRELES,JOSE, DEMESMAY,EMMANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16B25/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › Tornillos que forman la rosca en el material en el cual se atornillan, p. ej. tirafondos, tornillo autorroscante.

- F16B35/06 F16B […] › F16B 35/00 Bulones roscados; Bulones de anclaje; Pasadores roscados; Tornillos; Tornillos de presión Screw-bolts (clavijas para paredes F16B 13/00; tornillo que practican la rosca F16B 25/00). › Cabezas de forma particular (forma particular para hacer girar el bulón F16B 23/00).

PDF original: ES-2553077_T3.pdf

Patentes similares o relacionadas:

Estructura helicoidal para un inserto roscado, del 24 de Junio de 2020, de Ludwig Hettich Holding GmbH & Co. KG: Estructura helicoidal para la transmisión de un momento de fuerza a un casquillo de inserto roscado , que presenta una rosca exterior y opcionalmente […]

Tornillo con discontinuidad en la sección de rosca intermedia, del 3 de Junio de 2020, de Würth International AG: Tornillo , que presenta: una sección de vástago que se extiende axialmente; una rosca en la sección de vástago que, partiendo de […]

Tornillo de madera mejorado, del 15 de Enero de 2020, de PGB-Asia Limited: Tornillo de madera proporcionado para ser atornillado en un objeto, en donde el tornillo comprende una cabeza de tornillo , un vástago cilíndrico […]

Elemento de tornillo, del 15 de Enero de 2020, de SPAX INTERNATIONAL GMBH & CO. KG: Elemento de tornillo que comprende un vástago roscado y una punta de tornillo configurada en un extremo del vástago y una cabeza de tornillo configurada […]

Procedimiento para producir un dispositivo de seguridad y utilización de un tornillo para producir un dispositivo de seguridad, del 8 de Enero de 2020, de SFS INTEC HOLDING AG: Procedimiento para la fabricación de un dispositivo de fijación con un paquete de capas y un tornillo con las siguientes […]

TORNILLO PARA LA FORMACIÓN DE ROSCAS, del 19 de Diciembre de 2019, de PANEL FIJACIONES, SDAD. COOP: Tornillo para la formación de roscas en el interior de agujeros no roscados de piezas de material polimérico que tieneuna rosca con un flanco de presión […]

Clavo de tornillo que puede clavarse, del 20 de Noviembre de 2019, de Fujitomi Corporation: Clavo roscado clavado por impacto que incluye una parte roscada con un ángulo de avance de aproximadamente 45º, estando formada la parte roscada […]

Tornillo, del 13 de Noviembre de 2019, de Avvio GmbH & Co Kg: Tornillo (HS) para madera, que comprende un vástago cilíndrico (1') de tornillo en uno de cuyos extremos está configurado un cono de punta, una cabeza de tornillo […]