Tóner y agente de revelado.

Un tóner, que comprende:

un colorante;

una resina de poliéster cristalina;

y

una resina de poliéster amorfa,

en el que la resina de poliéster cristalina satisface las siguientes relaciones:

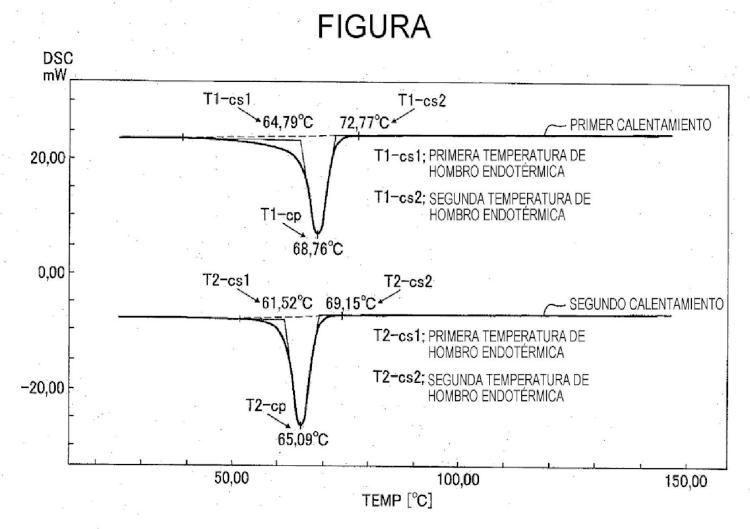

60 ≤ (T2-cp)< 80

(T2-cs2) - (T2-cp)< 10

(T2-cp) - (T2-cs1)< 10

en la que (T2-cp) (ºC) representa una temperatura de pico endotérmica, (T2-cs1) (ºC) representa una primera temperatura de hombro endotérmica, y (T2-cs2) (ºC) representa una segunda temperatura de hombro endotérmica, determinada cada una a partir de un segundo calentamiento en una calorimetría diferencial de barrido usando un sistema de calorímetro diferencial de barrido DSC-60 de Shimadzu Corporation, en el que (T2- cp), (T2-cs1) y(T2-cs2) se determinan mediante procedimientos, en el que aproximadamente 5,0 mg de una muestra están contenidos en un depósito de aluminio, y el depósito se pone sobre una unidad de soporte que va a disponerse en un horno eléctrico, la muestra se calienta de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min bajo una atmósfera de nitrógeno, y posteriormente se enfría de 150 ºC a 0 ºC a una tasa de enfriamiento de 10 ºC / min, seguido por un recalentamiento de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min, mientras que el sistema de calorímetro diferencial de barrido DSC-60 está midiendo curvas de DSC, y un programa de soporte lógico de análisis en el DSC-60 analiza la primera y la segunda temperaturas de hombro endotérmicas (T2-cs1) y (T2-cs2) y la temperatura de pico endotérmica (T2-cp) en la curva de DSC que se obtiene en el segundo calentamiento, y

en el que el tóner satisface la siguiente relación:

45 ≤ (T2-ts1)< 65

en la que (T1-tsl) (ºC) representa una temperatura de hombro endotérmica que se determina a partir de un primer calentamiento en la calorimetría diferencial de barrido usando un sistema de calorímetro diferencial de barrido DSC-60 de Shimadzu Corporation, en el que (T1-tsl) se determina mediante procedimientos, en el que aproximadamente 5,0 mg de una muestra están contenidos en un depósito de aluminio, y el depósito se pone sobre una unidad de soporte que va a disponerse en un horno eléctrico, la muestra se calienta de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min bajo una atmósfera de nitrógeno, y posteriormente se enfría de 150 ºC a 0 ºC a una tasa de enfriamiento de 10 ºC / min, seguido por un recalentamiento de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min, mientras que el sistema de calorímetro diferencial de barrido DSC-60 está midiendo curvas de DSC, y un programa de soporte lógico de análisis en el DSC-60 analiza la temperatura de hombro endotérmica en la curva de DSC que se obtiene en el primer calentamiento,

y el tóner satisface la siguiente relación:

20 ≤ (T2-ts1)< 40

en la que (T2-ts1) (ºC) representa una temperatura de hombro endotérmica que se determina a partir del segundo calentamiento en la calorimetría diferencial de barrido usando un sistema de calorímetro diferencial de barrido DSC-60 de Shimadzu Corporation, en el que (T2-ts1) se determina mediante procedimientos, en el que aproximadamente 5,0 mg de una muestra están contenidos en un depósito de aluminio, y el depósito se pone sobre una unidad de soporte que va a disponerse en un horno eléctrico, la muestra se calienta de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min bajo una atmósfera de nitrógeno, y posteriormente se enfría de 150 ºC a 0 ºC a una tasa de enfriamiento de 10 ºC / min, seguido por un recalentamiento de 0 ºC a 150 ºC a una tasa de calentamiento de 10 ºC / min, mientras que el sistema de calorímetro diferencial de barrido DSC-60 está midiendo curvas de DSC, y un programa de soporte lógico de análisis en el DSC-60 analiza la temperatura de hombro endotérmica en la curva de DSC que se obtiene en el segundo calentamiento.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11157501.

Solicitante: RICOH COMPANY, LTD..

Nacionalidad solicitante: Japón.

Dirección: 3-6, NAKAMAGOME 1-CHOME, OHTA-KU TOKYO 143-8555 JAPON.

Inventor/es: INOUE, DAISUKE, SASAKI, FUMIHIRO, SUZUKI, TOMOMI, YAMASHITA, HIROSHI, OGAWA, SATOSHI, AWAMURA,JUNICHI, KUSAHARA,TERUKI, SUGIMOTO,TSUYOSHI, SHU,HYO, INOUE,RYOTA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G03G9/08 FISICA. › G03 FOTOGRAFIA; CINEMATOGRAFIA; TECNICAS ANALOGAS QUE UTILIZAN ONDAS DISTINTAS DE LAS ONDAS OPTICAS; ELECTROGRAFIA; HOLOGRAFIA. › G03G ELECTROGRAFIA; ELECTROFOTOGRAFIA; MAGNETOGRAFIA (registro de la información basado en un movimiento relativo entre el soporte de registro y el transductor G11B; memorias estáticas con medios para escribir o leer informaciones G11C; registro de señales de televisión H04N 5/76). › G03G 9/00 Reveladores. › con partículas de toner.

- G03G9/087 G03G 9/00 […] › Aglutinantes para las partículas de toner.

PDF original: ES-2553252_T3.pdf

Patentes similares o relacionadas:

Homopolímeros de polietileno de cadena corta con capacidad de molienda mejorada, del 15 de Enero de 2020, de CLARIANT INTERNATIONAL LTD.: Homopolímero de polietileno con capacidad de molienda mejorada, preparado con un sistema de catalizador de metaloceno y caracterizado por - una viscosidad en masa […]

Resina de poliéster y tóner que incluye la misma, del 4 de Septiembre de 2019, de SK CHEMICALS CO., LTD.: Método de preparación de una resina de poliéster para tóner, que comprende las etapas de: (a) realizar una reacción de esterificación o una reacción […]

Tóner para desarrollo de imágenes electrostáticas, del 15 de Mayo de 2019, de ZEON CORPORATION: Un tóner para el desarrollo de imágenes electrostáticas, que comprende un aditivo externo y partículas de resina coloreadas que comprenden […]

Resina de poliéster no cristalina, y resina de aglutinante y dispersión de resina de aglutinante para tóner, del 17 de Enero de 2018, de NICCA CHEMICAL CO., LTD.: Una resina de poliéster amorfa, que no exhibe un pico endotérmico de fusión de cristal distinto y tiene una entropía en masa fundida de 5 mJ/mg o menos, como […]

Tóner, agente de revelado y aparato de formación de imagen, del 14 de Junio de 2017, de RICOH COMPANY, LTD.: Un tóner que comprende: unas partículas de base de tóner; y un aditivo externo, comprendiendo cada una de las partículas de base […]

Tóner, método para producir el mismo y agente de revelado, del 2 de Noviembre de 2016, de RICOH COMPANY, LTD.: Un tóner que comprende: unas partículas de base que se forman mediante la emulsificación o la dispersión, en un medio acuoso, de un líquido de composición de […]

Resina de poliéster, procedimiento para fabricar la misma y tóner, del 2 de Noviembre de 2016, de MITSUBISHI CHEMICAL CORPORATION: Resina de poliéster, que comprende: una unidad estructural representada por la siguiente fórmula general ; una unidad estructural derivada […]

Tóner, agente de revelado y aparato de formación de imagen, del 31 de Agosto de 2016, de RICOH COMPANY, LTD.: Un tóner que comprende:

una resina cristalina;

en el que la resina cristalina contiene una resina cristalina que tiene un enlace de uretano, un enlace de urea o ambos […]

Tóner, agente de revelado y aparato de formación de imagen, del 31 de Agosto de 2016, de RICOH COMPANY, LTD.: Un tóner que comprende:

una resina cristalina;

en el que la resina cristalina contiene una resina cristalina que tiene un enlace de uretano, un enlace de urea o ambos […]