Productos de tisú y toalla de prensado en húmedo preparados con un proceso de plisado de sólidos elevado.

Un método de fabricación de una lámina celulósica absorbente plisada en cinta,

comprendiendo el método:

(a) preparar una materia prima de fabricación de papel celulósica que comprende una mezcla de fibras de madera dura y madera blanda;

(b) proporcionar la materia prima de fabricación de papel a un tejido de conformación en forma de chorro que sale desde una caja de cabecera a una velocidad de chorro;

(c) deshidratar por medio de compactación la materia prima de fabricación de papel para formar una banda de papel deshidratada que tiene una distribución de fibras de fabricación de papel aparentemente aleatoria;

(d) aplicar la banda de papel deshidratada que tiene una distribución de fibras aparentemente aleatoria a una superficie de transferencia en translación que se mueve a una velocidad de superficie de transferencia;

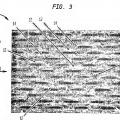

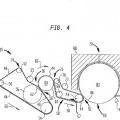

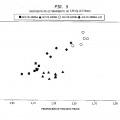

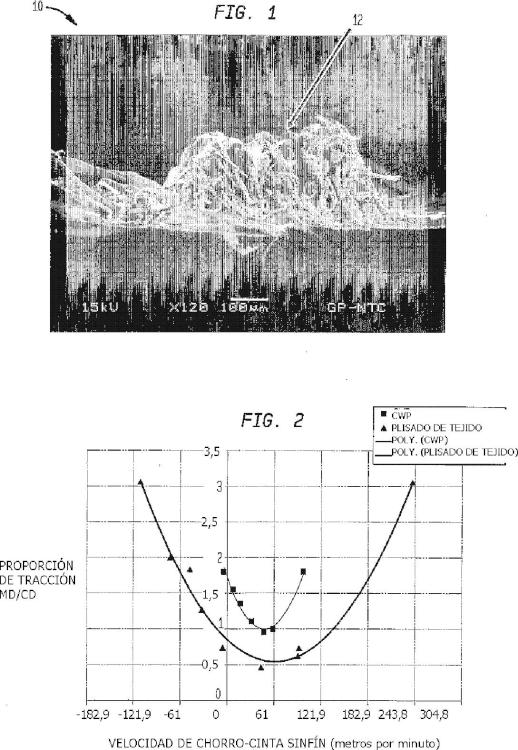

(e) someter a plisado en cinta la banda de papel deshidratada a partir de la superficie de transferencia a una consistencia de aproximadamente 30 a aproximadamente 60 por ciento utilizando una cinta de plisado con patrón, teniendo lugar la etapa de plisado en cinta bajo presión en un punto de sujeción de plisado en cinta definido entre la superficie de transferencia y la cinta de plisado, en el que la cinta viaja a una velocidad de cinta que es menor que la velocidad de la superficie de transferencia, de manera que la banda de papel deshidratada experimenta plisado a partir de la superficie de transferencia y se redistribuye sobre la cinta de plisado para formar una banda de papel plisado con una retícula que tiene una pluralidad de regiones interconectadas de diferentes pesos de resma locales incluyendo al menos (i) una pluralidad de regiones enriquecidas en fibras que tienen un peso de resma local elevado, interconectadas por medio de una (ii) pluralidad de regiones de unión de peso de resma local bajo; y

(f) secar la banda de papel plisado, en la que la banda de papel plisado tiene un estiramiento en la dirección transversal de la máquina (CD) en porcentaje que es al menos aproximadamente 2,75 veces la proporción de tracción en seco de la banda de papel plisado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/012320.

Solicitante: GEORGIA-PACIFIC CONSUMER PRODUCTS LP.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 133 PEACHTREE STREET, N.E. ATLANTA, GEORGIA 30303 ESTADOS UNIDOS DE AMERICA.

Inventor/es: EDWARDS, STEVEN L., MCCULLOUGH,STEPHEN J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31F1/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31F TRABAJO O DEFORMACION MECANICA DEL PAPEL, DEL CARTONO DE MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL (fabricación de productos estratificados incluyendo otras materias además del papel o del cartón B32B). › B31F 1/00 Deformación mecánica sin eliminación de materia, p. ej. en combinación con laminación o estratificación. › Rizado.

- D21F11/02 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 11/00 Procedimientos de fabricación de longitudes continuas de papel o de cartón o de red húmeda para la producción de cartón de pasta de madera, sobre las máquinas de papel. › del tipo Fourdrinier.

- D21H11/20 D21 […] › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 11/00 Pasta o papel que comprende fibras de celulosa o de lignocelulosa solamente de origen natural. › Fibras modificadas químicamente o bioquímicamente.

PDF original: ES-2552762_T3.pdf

Patentes similares o relacionadas:

Dispositivo de rasqueta, del 13 de Mayo de 2020, de Cs Produktion Aktiebolag: Dispositivo de rasqueta con una rasqueta alargada destinada a operar continuamente contra una superficie de rodillo y/o una superficie de cilindro […]

Método y aparato para el tratamiento de material tipo lámina continua, del 19 de Febrero de 2020, de PHILIP MORRIS PRODUCTS S.A.: Método para tratar un material tipo lámina continua para uso en la fabricación de artículos en forma de varilla , el método que comprende las etapas de: - proporcionar […]

Hoja de tela absorbente crepada con gramaje local variable, del 10 de Julio de 2019, de GPCP IP Holdings LLC: Un procedimiento para fabricar una hoja celulósica de tela absorbente crepada, comprendiendo el procedimiento: (A) deshidratar en forma […]

Método y sistema de regulación en tiempo real de revestimiento de secador Yankee basándose en transferencia de revestimiento natural predicha, del 29 de Mayo de 2019, de BUCKMAN LABORATORIES INTERNATIONAL, INC.: Un método predictivo para regular aplicación de un revestimiento adhesivo a un secador Yankee , como parte de un proceso para fabricar un producto crepado […]

Método de fabricación de una hoja celulósica absorbente de material textil crepado, del 25 de Septiembre de 2018, de GPCP IP Holdings LLC: Método de fabricación de una hoja celulósica absorbente de material textil crepado, comprendiendo el método: a) deshidratar por compactación una pasta de fabricación […]

Hoja absorbente de peso base local variable acresponada con banda preparada con banda polimérica perforada, del 28 de Febrero de 2018, de GPCP IP Holdings LLC: Una hoja absorbente de fibras celulósicas, comprendiendo la hoja absorbente : (a) una pluralidad de regiones enriquecidas con […]

Procedimiento para la producción de papel crepé liso por un lado, del 15 de Noviembre de 2017, de Papierwerke Lenk AG: Procedimiento para la producción continua de papel crepé liso por un lado con las etapas: - produc ir una banda de papel a partir de una pulpa líquida; - […]

Hoja de tejido absorbente crepado con gramaje local variable, del 30 de Agosto de 2017, de GPCP IP Holdings LLC: Una hoja celulósica absorbente que tiene un gramaje local variable que comprende un retículo de fibra para la fabricación de papel estampado provisto […]