TEJIDO DE FIBRA DE CARBONO, MOLDEADO DE PLASTICO REFORZADO CON FIBRA OBTENIDO UTILIZANDO EL TEJIDO Y METODO DE PRODUCCION DEL MOLDEADO.

SE DESCRIBE UNA TELA DE FIBRA DE CARBONO TEJIDA, CARACTERIZADA PORQUE SE DISPONEN MUCHOS HILADOS DE FIBRA DE CARBONO,

QUE COMPRENDEN RESPECTIVAMENTE DE ENTRE 40.000 Y 400.000 FILAMENTOS DE CARBONO APROXIMADAMENTE, Y QUE TIENEN ENTRECRUZAMIENTOS ENTRE LOS FILAMENTOS RESPECTIVOS. ES PREFERIBLE QUE EL VALOR DE CAIDA DEL GANCHO DE LOS HILOS DE FIBRA DE CARBONO SE ENCUENTRE EN EL RANGO DE UNOS 2 A 30 CM, Y QUE LA FINURA DE CADA UNO DE LOS HILOS DE FIBRA DE CARBONO SE ENCUENTRE EN EL RANGO DE 25.000 A 350.000 DENIERS, APROXIMADAMENTE. ES PREFERIBLE QUE LA DENSIDAD VOLUMICA APARENTE DE LA TELA DE FIBRA DE CARBONO TEJIDA SEA INFERIOR A UNOS 0,65 G/CM 3 , Y QUE EL PESO POR UNI DAD DE SUPERFICIE DE LAS FIBRAS DE CARBONO SE ENCUENTRE EN LA ESCALA DE UNOS 400 A 700 G(M 2

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E98114188.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 2-1, NIHONBASHI-MUROMACHI 2-CHOME, CHUO-KU,TOKYO 103-8666.

Inventor/es: NISHIMURA, AKIRA, HOMMA, KIYOSHI, HORIBE, IKUO.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Julio de 1998.

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29C70/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/44A

- B29C70/54E

- B29C70/54E2

- D03D15/00 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › Tejidos caracterizados por el material, la estructura o las propiedades de las fibras, hilos u otros elementos utilizados en la urdimbre o trama.

Clasificación PCT:

- B29C70/22 B29C 70/00 […] › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- D03D15/00 D03D […] › Tejidos caracterizados por el material, la estructura o las propiedades de las fibras, hilos u otros elementos utilizados en la urdimbre o trama.

Clasificación antigua:

- B29C70/22 B29C 70/00 […] › orientadas en al menos dos direcciones formando una estructura bidimensional.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- D03D15/00 D03D […] › Tejidos caracterizados por el material, la estructura o las propiedades de las fibras, hilos u otros elementos utilizados en la urdimbre o trama.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Tejido de fibra de carbono, moldeado de plástico reforzado con fibra obtenido utilizando el tejido y método de producción del moldeado.

Campo de la invención

La invención presente se relaciona con un tejido de fibra de carbono, más detalladamente, un tejido de fibra de carbono formado utilizando estopas gruesas de fibra de carbono respectivamente que comprenden aproximadamente de 40.000 a aproximadamente 400.000 filamentos de carbono, un moldeado de plástico reforzado con fibra obtenido utilizando el tejido de fibra de carbono, y un método de producción del moldeado.

Descripción de la técnica previa

Las fibras de carbono tienen una baja gravedad específica, un alto límite de resistencia a una alta fuerza tensil y un módulo extensible. Un plástico reforzado con fibra de carbono (CFRP Carbón Fibre Reinforced Plástic) obtenido por el moldeado de las fibras de carbono inmovilizadas por una resina atrae la atención como un compuesto con una gran fuerza y módulo de elasticidad.

El CFRP convencional utiliza respectivamente hilos finos de fibra de carbono que comprenden aproximadamente unos 3.000 filamentos de carbono. El CFRP convencional utiliza un fino tejido bidireccional donde los hilos de fibra de carbono están dispuestos longitudinal y transversalmente, y con el peso por unidad de superficie de las fibras de carbono mantenidas dentro de una gama de aproximadamente 200 a aproximadamente 400 g/m2. El CFRP convencional se produce laminando muchas capas de un prepreg formado por el tejido fino bidireccional impregnado de una resina, y moldeando el laminado en una autoclave.

El CFRP convencional es desfavorablemente alto en costes de producción por los motivos descritos posteriormente. Debido a que es caro aunque excelente en el rendimiento, sólo se utiliza en áreas limitadas como un material estructural relacionado con una aeronave y una base de artículos de deporte de alta calidad, y no se aplica en áreas industriales generales.

El CFRP convencional es caro por los motivos siguientes; (a) los hilos finos de fibra de carbono son bajos en productividad; (b) un tejido de fibra de carbono es bajo en productividad, debido a que se produce a partir de hilos finos de fibra de carbono; (c) ya que el tejido de fibra de carbono obtenido es fino, deben ser laminadas muchas capas de un tejido para reunir las fibras de carbono necesarias para producir un moldeado CFRP con las propiedades deseadas, y en la producción de CFRP, laminando muchas capas de un tejido es muy molesto; (d) ya que el proceso de prepreg es necesario, el coste para el proceso de prepreg es añadido; y (e) es necesario una autoclave que requiere una gran inversión de equipo.

Para la reducción de costes, son conocidos el método de moldeado por transferencia de resina en el cual la resina endurecible a temperatura ambiente es inyectada a presión en un molde que contiene capas laminadas de tejidos de fibra de carbono, y el método de moldeado de bolsa al vacío en el que una resina endurecible a temperatura ambiente es inyectada en un molde que contiene las capas de tejidos de fibra de carbono laminados sobre el mismo y completamente cubierto con una película de bolsa y mantenido bajo presión reducida (al vacío). Estos métodos son eficaces para reducir el coste de producción de CFRP en términos de los dichos (d) y (e). Sin embargo, los problemas de (a) a (c) aún no pueden ser solucionados.

Puede considerarse emplear los hilos finos de fibra de carbono para producir un tejido de fibra de carbono con un gran peso por unidad de superficie de fibras de carbono, y luego moldear el tejido en un CFRP. Sin embargo, esta idea prácticamente no se aplica debido a los problemas siguientes. Es decir, (f) si se forma un tejido bidireccional en el cual están dispuestos hilos de fibra de carbono longitudinales y transversales, el tejido obtenido es grande en peso por unidad de superficie de fibras de carbono, pero debido a que los hilos de fibra longitudinales de carbono y los hilos de fibra transversales de carbono se cruzan el uno con el otro, los hilos de fibra de carbono se doblan enormemente (se rizan); si el tejido de fibra de carbono se moldea en un CFRP, los hilos de fibra de carbono se tensan en la zona de manera intensiva, disminuyendo desfavorablemente en fuerza y en módulo de elasticidad. Además, (g) un tejido en el cual se disponen hilos de fibra de carbono en una sola dirección no disminuye en fuerza debido a que los hilos no se rizan; sin embargo, si el peso por unidad de superficie de las fibras de carbono del tejido es aumentado, la densidad de fibra se hace muy grande, para disminuir los espacios entre los filamentos respectivamente adyacentes, ya que los hilos de fibra de carbono están dispuestos en una sola dirección, y el flujo de resina en los espacios entre filamentos se vuelve pobre, tomando mucho tiempo para la inyección de resina, disminuyendo así la impregnación de resina en el tejido de fibra de carbono en dicho moldeado como el moldeado de transferencia de resina o moldeo de bolsa al vacío.

La solicitud de US-A-4 714 642 describe un tejido bidireccional que comprende estopas de fibras de carbono multifilamentarios, comprendiendo las estopas aproximadamente de 1.000 a 50.000 filamentos.

La solicitud de US-A-4 902 215 describe una técnica de moldeado de transferencia plástica para la producción de estructuras plásticas reforzadas con fibra.

Esta referencia sólo describe la técnica general sin hacer caso a un específico tejido de fibra de carbono.

Resumen de la invención

El objetivo de la invención presente es de proporcionar un tejido de fibra de carbono que solucione los problemas de las técnicas previas anteriormente dichas, un moldeado plástico reforzado con fibra obtenido utilizando el dicho tejido, y un método de producción de dicho moldeado.

Según la invención, el objetivo se soluciona mediante las características de las reivindicaciones independientes. Las subreivindicaciones respectivas contienen además los modos de realización preferidos de la invención.

Para alcanzar el dicho objetivo, la invención presente utiliza estopas gruesas de fibra de carbono con la intención de mejorar la impregnación de resina del tejido de fibra de carbono formado por las estopas.

En esta especificación, un CFRP incluye tanto el caso donde las fibras de refuerzo del plástico consisten sólo en fibras de carbono como el caso donde consisten en fibras de carbono y otras fibras.

La invención presente para alcanzar el dicho objetivo se describe debajo.

El tejido de fibra de carbono como un 1er modo de realización se caracteriza por que están dispuestos muchos hilos de fibra de carbono que comprenden respectivamente entre aproximadamente 40.000 a aproximadamente 400.000 filamentos y teniendo entrelazamientos de filamento de entre los filamentos respectivos.

Cada uno de los hilos de fibra de carbono utilizados aquí se produce oxidando una estopa de fibra poliacrilonitrilo que comprende aproximadamente de 40.000 a aproximadamente 400.000 filamentos, tratándolo para la carbonización, y aplicándole un apresto para juntar la estopa como un conjunto.

Si el número de los filamentos del hilo de fibra de carbono es menor de aproximadamente 40.000, es preferible de cara a la impregnación de resina ya que el hilo es relativamente fino. Sin embargo, el efecto de reducción de costes de la producción de fibras de carbono es pequeño.

Si el número de los filamentos de cada uno de los hilos de fibra de carbono que constituyen el tejido excede de aproximadamente 400.000, el efecto de reducción de costes de la producción de fibras de carbono es grande. Sin embargo, debido a que el hilo es muy grueso, la distancia desde la superficie al centro del hilo es grande, y la impregnación de la resina desde la superficie del hilo se hace imperfecta.

Cuando cada uno de los hilos de fibra de carbono que constituyen un tejido es libre del entrelazamiento de filamento entre sus muchos filamentos, es decir tiene muchos filamentos dispuestos en paralelo el uno al otro, los filamentos no se doblan, y entonces no ocurre la concentración de tensiones. El CFRP obtenido utilizando los hilos puede manifestar bien su fuerza, y tener una gran fuerza. Sin embargo, debido a que ya que no quedan espacios libres significativos entre los filamentos respectivos, los filamentos son embalados densamente, y además, los hilos son gruesos. Así, la resina no impregna los hilos...

Reivindicaciones:

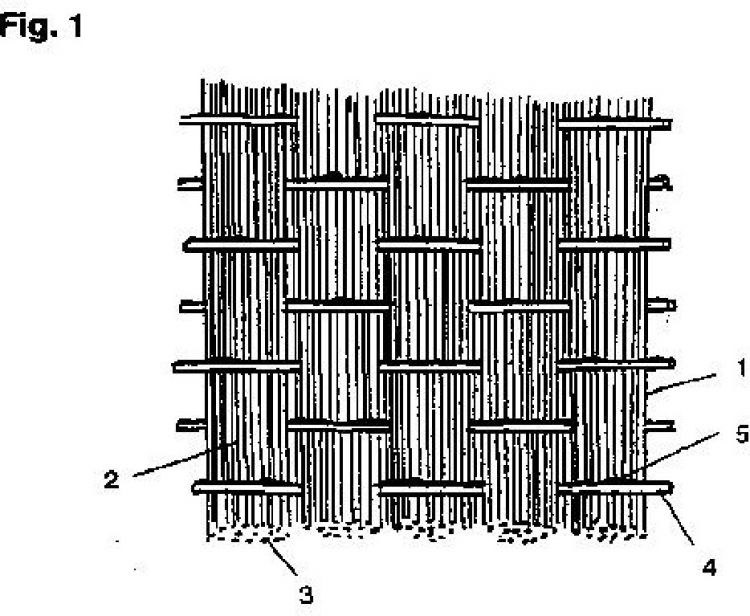

1. Tejido de fibra de carbono (1) que comprende:

Hilos de fibra de carbono (2) como hilos de urdimbre e hilos auxiliares (4) como hilos de trama, hilos de fibra de carbono (2) e hilos auxiliares (4) formando una estructura tejida por dicho tejido (1); caracterizado por que los hilos de fibra de carbono (2) están dispuestos en una sola dirección y cada uno de los hilos de fibra de carbono (2) está formado por aproximadamente de 40.000 a 400.000 filamentos de carbono (3), presenta entrelazamientos de filamento entre los filamentos (3), un valor de disminución valor de gota de gancho en la franja de aproximadamente 2 a cerca de aproximadamente 30 cm y una finura en la franja de aproximadamente 25.000 a cerca de 350.000 deniers; cada uno de los espacios (C) entre los hilos de fibra de carbono (2) adyacentes se sitúa en la franja de aproximadamente 0,2 a cerca de 2 mm; y los dichos hilos de urdimbre (2) y los dichos hilos de trama (4) están unidos en sus intersecciones por un polímero que presenta un bajo punto de fusión.

2. Tejido de fibra de carbono (6) que comprende:

Primeros hilos auxiliares (9) como hilos de urdimbre y segundos hilos auxiliares (10) como hilos de trama; los dichos primeros y segundos hilos auxiliares forman una estructura tejida de dicho tejido (6); caracterizado por que en la estructura tejida formada por los hilos auxiliares (9, 10), los hilos de fibra de carbono (7) respectivos están dispuestos en la dirección de los hilos de urdimbre, cada uno de los hilos de fibra de carbono (7) está formado por aproximadamente de 40.000 a 400.000 filamentos de carbono (3), presenta entrelazamientos de filamento entre los filamentos (3), un valor de disminución de gota de gancho en la franja de aproximadamente 2 a aproximadamente 30 cm y una finura en la franja de aproximadamente 25.000 a cerca de 350.000 deniers; cada uno de los espacios (C) entre los hilos de fibra de carbono (2) adyacentes se sitúa en la franja de aproximadamente 0,2 a cerca de 2 mm; y los dichos hilos de fibra de carbono (7) y dichos hilos de trama (4) están unidos en sus intersecciones por un polímero que presenta un bajo punto de fusión.

3. Tejido unidireccional de fibra carbono según la reivindicación 1 o 2, que presenta una densidad aparente de aproximadamente 0,65 g/cm3 o menor.

4. Tejido unidireccional de fibra carbono según la reivindicación 1 ó 2, cada uno de los hilos de fibra de carbono (2, 7) está formado por aproximadamente de 40.000 a cerca de 100.000 filamentos y presenta una finura en la franja de aproximadamente 30.000 a cerca de 70.000 deniers y el tejido presenta un peso por unidad de superficie en la franja de aproximadamente 400 a aproximadamente 700 g/m2.

5. Pieza moldeada de plástico reforzada con fibras, producida por integración de un material fibroso y de una resina de matriz, el material fibroso comprende el tejido de fibra de carbono tal y como se define según una cualquiera de las reivindicaciones 1 a 4.

6. Pieza moldeada de plástico reforzada con fibras según la reivindicación 5, que comprende además un elemento de moldeado adicional, el elemento de moldeado adicional presenta surcos sobre un lado girado hacia el plástico reforzado con fibras, y las ranuras están rellenas de resina.

7. Procedimiento de producción de una pieza moldeada de plástico reforzada con fibras, que comprende las etapas que consisten en:

Proporcionar un dispositivo de moldeado por bolsa de vacío que comprende (a) un molde (21), (b) un material fibroso (23) colocado sobre el molde (21), (c) una película de bolsa (28) instalada sobre el molde (21) para contener el material fibroso (23) dentro de la película de bolsa (28) y para impermeabilizar el interior con relación al exterior, (d) un tubo suministro de resina (29) destinado a llevar una resina a moldear dentro de la película de bolsillo (28), (e) una válvula de control de suministro de resina (30) instalada en el tubo de suministro de resina (29), y (f) una abertura de succión de aire (25) destinada a mantener el espacio en la película de bolsa (28) a una presión reducida; evacuar el aire en el espacio en la película de bolsa (28) a través de la abertura de succión de aire (25) hasta que el espacio alcance una presión reducida predeterminada; abrir la válvula de control de suministro de resina (30) para llevar la resina a través del tubo de suministro de resina (29) dentro del material (23) fibroso; y cerrar la compuerta de regulación de traída de resina (30) una vez el suministro de resina finaliza y permitir a la resina endurecerse, en donde:

El material fibroso está parcialmente o totalmente formado por el tejido de fibra de carbono tal y como se define según una cualquiera de las reivindicaciones 1 a 4; la resina puede endurecerse a temperatura ambiente; y un medio de difusión para difundir un flujo de resina que ha sido puesto en contacto con material fibroso (23).

8. Procedimiento de producción de una pieza moldeada de plástico reforzada con fibras según la reivindicación 7, dicho medio de difusión ha sido formado con un elemento de moldeado (44, 45) que presenta surcos (60) producidos en una superficie del elemento de moldeado (44, 45) para difundir el flujo de resina.

9. Procedimiento de producción de una pieza moldeada de plástico reforzada con fibras según la reivindicación 8, dicho elemento de moldeado (44, 45) está formado con un material expandido.

Patentes similares o relacionadas:

TEJIDO CON MICROENCAPSULADO DE SHUNGITA, del 1 de Julio de 2020, de BERRUEZO MARTINEZ,ANTONIO: 1. Tejido con microencapsulado de shungita, constituido por un tipo de tejido textil caracterizado por estar compuesto de fibras metálicas reforzadas con microencapsulado […]

MATERIAL COMPUESTO CON CAPACIDAD CALEFACTABLE, del 30 de Junio de 2020, de ASOCIACION DE INVESTIGACION DE LA INDUSTRIA TEXTIL: Material compuesto con capacidad calefactable. Un material compuesto calefactable que comprende: una matriz constituida por una resina termoestable; […]

Tela tejida, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Una tela tejida que comprende una urdimbre y una trama, siendo al menos una de la urdimbre y la trama al menos parcialmente una fibra (M) que es un monofilamento 1, siendo […]

Preimpregnado de hilo unidireccional a 0°, procedimiento de fabricación del mismo y procedimiento de producción de material compuesto preimpregnado multiaxial utilizando el mismo, del 17 de Junio de 2020, de KOLON INDUSTRIES, INC.: Procedimiento de fabricación de un preimpregnado de hilo unidireccional a 0°, en el que los filamentos de alta resistencia están dispuestos en paralelo entre sí en una dirección […]

TEJIDO TÉCNICO PARA PROTECCIÓN TÉRMICA DE CULTIVOS DE HOJA CADUCA, del 11 de Junio de 2020, de SZPINIAK, S.L: 1. Tejido técnico para protección térmica de cultivos de hoja caduca que, aplicable para su incorporación, acoplado a una estructura , sobre […]

Tela de alivio del dolor, del 22 de Abril de 2020, de Sil Von, LLC: Una tela para producir un campo electromagnético inducido, que comprende: una tela base no conductora que tiene una primera capa, una pluralidad de fibras de […]

Tejido Tridimensional, del 2 de Abril de 2020, de SAULEDA S.A: Tejido tridimensional del tipo de los constituidos a partir de dos capas independientes, una capa interna y otra externa, vinculadas entre sí a través de un hilado […]

Tejido textil de calada, del 1 de Abril de 2020, de SANKO TEKSTIL ISLETMELERI SAN. VE TIC. A.S: Un tejido textil de calada que comprende: - una primera capa eléctricamente conductora de hilos conductores entretejidos ; […]