Tecnología de refinamiento de residuos metálicos que contienen cinc en un horno rotatorio.

Método de refinamiento de residuos metálicos ricos en hierro y originados a partir de lingotes de hierro o de la fabricación de acero o del procesamiento de metales,

tales como suspensiones o polvo proveniente de la fabricación de acero, es decir, la reducción del contenido de cinc y plomo usando combustibles fósiles en condiciones de transferencia de calor intensa con una eficiencia térmica general incrementada y un transporte de masa acelerado, donde los residuos metálicos de entrada inapropiados para la utilización inmediata en altos hornos o para la aglomeración producto del contenido de cinc, es decir, un contenido que excede de 0.015%, o la presencia de sustancias no polares se mezclan primero con agentes reductores, fundentes y agentes aglomerantes, donde el contenido de los residuos metálicos es al menos 40%;

la granulación original se modifica de manera que el peso de las partículas con un diámetro que excede de 1 mm es al menos un 50% del total del peso de los residuos; el ambiente de reducción es creado mediante la adición de materiales con un alto contenido de carbono;

la cantidad del agente de reducción, en kg de carbón en el agente de reducción por kg del residuo metálico, se calcula en base a la composición de los residuos libres de fundentes y agentes aglutinantes como sigue:

C (kg por kg de residuo metálico) ≥ 0.0065 [(0.05% Pb + 0.15% Cd + 0.15% Zn + 0.16% MnO + 0.17% FeO + 0.23% Fe2O3) - %C]

el proceso de tratamiento de residuos se lleva a cabo en un horno rotativo o una batería de hornos rotativos con alimentación de carga por lotes o continua; en general, se prefieren hornos continuos debido a su mayor eficiencia operativa;

la alta temperatura necesaria para facilitar las reacciones/procesos endotérmicos de reducción y evaporación se alcanza usando un quemador de combustibles fósiles donde el tipo de combustible no es específico para el proceso y el proceso de quemado es apoyado por oxígeno, una mezcla de aire y oxígeno, o aire precalentado donde la cantidad de oxígeno es mayor que la de combustible mediante al menos un 2%;

el horno rotativo se llena con una carga que ocupa no más del 50% del espacio interno del horno de manera que pueden crearse dos zonas naturalmente separadas, es decir, las zonas de oxidación y la de reducción/precalentamiento. la zona de reducción y de precalentamiento se encuentran en la parte del horno ocupada por la carga en fase condensada donde la carga se somete a calentamiento y reducción para dar lugar a un producto de salida con un contenido significativamente reducido de cinc, plomo, y cadmio y un contenido de hierro mayor;

la zona de oxidación se encuentra por encima de la carga del horno donde los productos de combustión se acumulan y los productos de reducción tales como el monóxido de carbono y metales gaseosos (p.ej. cinc) se someten a un proceso de oxidación, dando lugar a un incremento de gases y polvo, donde la acción de oxidación se facilita mediante el suministro de oxígeno o aire precalentado hacia el espacio por encima de la carga del horno, y donde la cantidad de oxígeno/aire suministrada es tal que el contenido de CO2 en los productos de combustión al final del horno es al menos el doble de alto del de CO;

en la disposición descrita anteriormente, se forma un frente de combustión en la interface de las zonas mencionadas donde los productos de reducción se oxidan por el oxígeno libre que se encuentra en la atmósfera del horno para producir CO2 y óxidos sólidos de cinc, plomo y cadmio;

en la disposición anterior, los gases pueden fluir libremente por encima de la carga del horno, lo cual facilita la extracción de la fracción de polvo rica en cinc, plomo, y cadmio del espacio del horno.

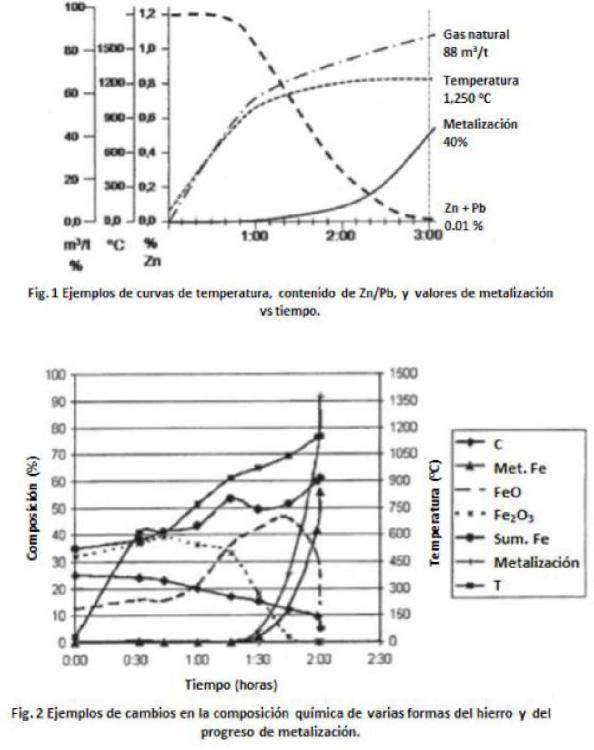

el proceso actual que incluye los siguientes pasos y/o efectos pueden ser descritos de la manera siguiente: • la transferencia intensa de masa y calor se facilita mediante la rotación del horno a una velocidad de al menos 0.1 r.p.m. a una temperatura por encima de los 400 °C;

• la carga del horno se seca y precalienta primero;

• el procesamiento de residuos comienza cuando se alcanzan las temperaturas de reducción y evaporación, respecto a los óxidos sólidos, la temperatura recomendada es de 900 a 1350 °C, para la reducción de óxidos en un estado pastoso o líquido, temperaturas mayores de 1150 °C;

• el tiempo del proceso depende del contenido de cinc final requerido determinado regularmente por análisis químicos repetidos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09014285.

Solicitante: Adelt, Milan.

Nacionalidad solicitante: República Checa.

Dirección: Zd. Petrika 2010 27201 Kladno REPUBLICA CHECA.

Inventor/es: ADELT,MILAN, LEITNER,EKHARD, GORA,PAVEL, MOULIS,VLASTIMIL, RACLAVSKY,MILAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C21B13/08 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › en hornos rotativos.

- C22B13/02 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 13/00 Obtención de plomo. › por procesos secos.

- C22B19/04 C22B […] › C22B 19/00 Obtención de cinc u óxido de cinc. › Obtención de cinc por destilación.

- C22B19/30 C22B 19/00 […] › a partir de residuos o desechos metálicos.

- C22B19/34 C22B 19/00 […] › Obtención de óxido de cinc (purificación de óxido de cinc C01G 9/02).

- C22B5/10 C22B […] › C22B 5/00 Procesos generales de reducción aplicados a los metales. › por agentes reductores carbonosos sólidos.

- C22B5/14 C22B 5/00 […] › material fluidizado.

- C22B7/02 C22B […] › C22B 7/00 Tratamiento de materias primas distintas a los minerales, p. ej. residuos, para producir metales no ferrosos o sus compuestos. › Tratamiento de cenizas.

- F27B7/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos con tambores rotativos, es decir, horizontales o ligeramente inclinados.

PDF original: ES-2496666_T3.pdf

Fragmento de la descripción:

Tecnología de refinamiento de residuos metálicos que contienen cinc en un horno rotatorio

La invención se refiere a la tecnología y equipos necesarios para refinar residuos metálicos que son inapropiados para el procesamiento directo en altos hornos y otros equipos de fabricación de acero como resultado del alto contenido de cinc, plomo, y cadmio, que incluyen arcillas y polvos asociados a los procesos de fabricación de acero. Como regla, el contenido de cinc en la carga de altos hornos se limita a 150 g de cinc por tonelada.

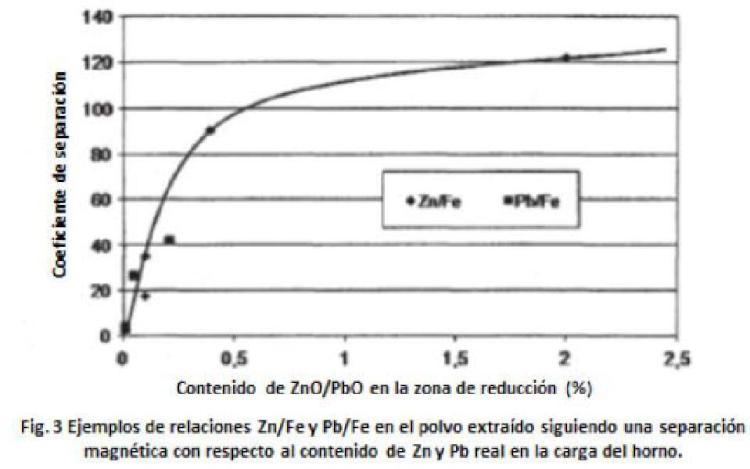

El principio del proceso en cuestión es la reducción de óxidos de cinc, plomo y cadmio a partir de los cuales se originan los gases de los mencionados metales, sus oxidaciones posteriores en el frente de combustión y en la zona de oxidación del horno creando polvo que puede escapar fácilmente del espacio libre encima de la carga del horno, donde simultáneamente con la evaporación del cinc, plomo, y cadmio, el hierro se reduce con un resultado de metalización de la carga de un 25 a un 100%.

Las características esenciales del proceso son la separación de las zonas de oxidación y reducción en un horno rotatorio y un calor y transferencia de masa intensos.

La zona de reducción se localiza en la parte del horno alojando la carga en una forma condensada que, como resultado de las acciones del calor y los procesos de reducción, se modifica gradualmente a un producto de salida con un contenido significativamente reducido de cinc, plomo, y cadmio. El ambiente de reducción en el horno se crea mediante la adición de materiales con un alto contenido de carbono a la carga del horno.

La zona de oxidación se localiza por encima de la carga donde se encuentran los productos de combustión y donde los productos de reducción, fundamentalmente monóxido de carbono y metales incluyendo cinc en forma gaseosa, se oxidan para producir gases y polvo. La zona de oxidación se crea mediante el suministro de una cantidad suficiente de oxígeno o aire caliente en el espacio encima de la carga para asegurar que el contenido de CO2 en los productos de combustión al final del horno rotatorio sea al menos el doble de alto que el de Co.

Como los residuos metalúrgicos hoy día tienden a contener cada vez mayores cantidades de cinc, la separación de cinc de los residuos metálicos se ha convertido en un problema. El parámetro clave del proceso es la duración del tiempo en que la carga permanece en el horno después de las separaciones cinc (y plomo y cadmio) del resto del material de entrada. Los productos del proceso de refinamiento son hierro reducido, polvos de escape ricos en cinc, plomo, y cadmio y escoria inerte.

Estado de la técnica

Un número de tecnologías de procesamiento de residuos se están desarrollando actualmente. Este hecho es indicativo de los problemas existentes con el procesamiento de los residuos metálicos y la creciente conciencia sobre los aspectos ecológicos de los procesos metalúrgicos en general. Hasta ahora, no ha habido ningún ganador en la carrera por el mejor método de procesamiento de desperdicios y el refinamiento de desperdicios más eficiente y controlado. Las siguientes soluciones al proceso son consideradas o implementadas:

reducción directa de la carga en un horno portador rotatorio; esta tecnología fue desarrollada e introducida a escala industrial en Japón, mientras que proyectos similares en Europa han sido descontinuados;

procesos de fundición de la carga en un horno de arco eléctrico - una tendencia moderna, particularmente en Europa;

reducción de la carga y fusión en un horno rotatorio; una solución actualmente en estado de desarrollo.

Una revisión del presente estado de los asuntos ha revelado (ver más abajo) que varias tecnologías para el procesamiento de minerales metálicos y residuos han sido desarrolladas y algunas de ellas están en el estado inicial de implementación. Los procesos están fundamentalmente pensados para minerales ricos y el equipo asociado es adecuado para la producción comercial de productos directamente reducidos.

El proceso de CERO RESIDUO es una tecnología para el procesamiento de escorias de la fabricación de acero que apunta a la reducción de los óxidos de metales como hierro, manganeso, fácilmente reducibles y, en el caso de los desperdicios provenientes del proceso de fabricación de acero inoxidable como cromo, níquel, y molibdeno, con modificaciones de la composición de la escoria tales que permiten que el producto final pueda ser usado como un agente aglomerante hidráulico. El proceso, el cual se lleva a cabo en un tipo de equipo en forma de horno de caldero de colada, implica una_ generación reducida de CO2. Esta tecnología fue probada dentro de un proyecto auspiciado por la U.E. en la compañía VÍTKOVICE -

Strojírenství. Aquí, los mayores retos tecnológicos están en el tiempo de vida de los tubos de inyección, control de la fluidez de la escoria y la forma y diseño del homo.

El proceso PRIMUS comenzó una corrida de prueba en el 2000. En el presente la tecnología se usa para el procesamiento de polvos de escape provenientes de hornos de arco eléctrico y costras provenientes de los molinos rodantes. El proceso se basa en el homo de Herreshoff-Wedgen de múltiples pisos y reservas, los cuales se usaron frecuentemente en el pasado para el tostado de minerales. El material es continuamente suministrado a la parte central de la plataforma en el piso tope del horno, donde los brazos de la reserva lo agitan y transfieren al borde de la plataforma, desde donde este cae al piso inferior. El horno está dividido vertlcalmente en varias zonas, donde varias reacciones químicas ocurren, en correspondencia con la temperatura de la zona. En la zona tope la carga es secada, y en la zona central esta es precalentada y calcinada, mientras cualquier combustible presente se evapora. En la zona más baja, con la temperatura mayor la carga es reducida y el cinc y el plomo se evaporan. Estos metales son consecuentemente requemados y abandonan el proceso en forma de polvo. Después de un año de operación, el equipo no alcanza su capacidad proyectada. La razón para esta falla es la recalcinaclón de los óxidos de hierro en la etapa de procesamiento cuando la destilación de los combustibles y los constituyentes volátiles de la hulla ha sido completada. Durante el proceso de recalcinación, el carbonato ferroso tiende a pegarse en los brazos agitadores, lo cual implica que sea rompa el flujo de material a través del horno. Aún en el caso en que estos equipos proporcionen refinados satisfactorios de residuos metálicos, su complejidad y problemas operaclonales lo hacen más bien ineficiente y lanzan dudas sobre la viabilidad de un retorno en las inversiones asociadas.

La compañía NIPPON STEEL desarrolló el proceso NSC, que consiste en la fusión y reducción de la carga en un horno de hoyo. El combustible usado para el horno son los residuos municipales. En un horno de hoyo los residuos son fundidos y vitrificados. Los gases de escapes, los cuales tienen un alto contenido de calor químico, son utilizados en equipos asociados. Las plantas NSC son ampliamente usadas para el procesamiento de residuos municipales. Una parte Importante de la tecnología es la alimentación con residuos a varios niveles del homo.

El proceso Cometa usa un homo rotatorio de chimenea (RHF). La chimenea rota en el centro de un túnel del horno circular y una mezcla de hulla seca y aplastada y mineral de hierro extendida en una capa fina se suministra continuamente al mismo. Para los propósitos de desulfuración, pequeñas cantidades de caliza o cal apagada se mezclan con la hulla. En relación con la extensión del equipo piloto respecto a una planta industrial con una capacidad de 750 kt/año, surgieron varios problemas serios. Las temperaturas en la zona de la chimenea se incrementaron hasta 1425-1520 °C, como resultado del cual el polvo generado durante el procesamiento reacciona a tan altas temperaturas con el revestimiento del horno, que causa su degradación rápida. La estabilidad del proceso no fue satisfactoria incluso previo al intento de agrandar el equipo de la planta piloto (hasta alrededor de 50 veces). Ni tan siquiera fue posible alcanzar la homogeneidad deseada del material (mezclando los componentes de la carga) necesario para el refinamiento suave de los residuos metálicos

Midrex, conjuntamente con Kobe Steel, desarrollaron un proceso ITMK3 de su propiedad, que consiste en la reducción de residuos metálicos en un horno rotatorio portador. El equipo piloto de este tipo, con una chimenea de diámetro de 4 m, fue erigida en los Trabajos de Kakogawa. La dimensión del equipo piloto indica que el proceso aún continúa en la etapa de desarrollo. La ¡dea de punta de... [Seguir leyendo]

Reivindicaciones:

1. Método de refinamiento de residuos metálicos ricos en hierro y originados a partir de lingotes de hierro o de la fabricación de acero o del procesamiento de metales, tales como suspensiones o polvo proveniente de la fabricación de acero, es decir, la reducción del contenido de cinc y plomo usando combustibles fósiles en condiciones de transferencia de calor intensa con una eficiencia térmica general incrementada y un transporte de masa acelerado, donde los residuos metálicos de entrada inapropiados para la utilización inmediata en altos hornos o para la aglomeración producto del contenido de cinc, es decir, un contenido que excede de 0.015%, o la presencia de sustancias no polares se mezclan primero con agentes reductores, fundentes y agentes aglomerantes, donde el contenido de los residuos metálicos es al menos 40%;

la granulación original se modifica de manera que el peso de las partículas con un diámetro que excede de 1 mm es al menos un 50% del total del peso de los residuos; el ambiente de reducción es creado mediante la adición de materiales con un alto contenido de carbono;

la cantidad del agente de reducción, en kg de carbón en el agente de reducción por kg del residuo metálico, se calcula en base a la composición de los residuos libres de fundentes y agentes aglutinantes como sigue:

C (kg de C por kg de residuo metálico) > 0.0065 [(0.05% Pb + 0.15% Cd + 0.15% Zn + 0.16% MnO + 0.17% FeO + 0.23% Fe203) - %C]

el proceso de tratamiento de residuos se lleva a cabo en un homo rotativo o una batería de hornos rotativos con alimentación de carga por lotes o continua; en general, se prefieren hornos continuos debido a su mayor eficiencia operativa;

la alta temperatura necesaria para facilitar las reacciones/procesos endotérmicos de reducción y evaporación se alcanza usando un quemador de combustibles fósiles donde el tipo de combustible no es específico para el proceso y el proceso de quemado es apoyado por oxígeno, una mezcla de aire y oxígeno, o aire precalentado donde la cantidad de oxígeno es mayor que la de combustible mediante al menos un 2%;

el horno rotativo se llena con una carga que ocupa no más del 50% del espacio interno del horno de manera que pueden crearse dos zonas naturalmente separadas, es decir, las zonas de oxidación y la de reducción/precalentamiento. la zona de reducción y de precalentamiento se encuentran en la parte del horno ocupada por la carga en fase condensada donde la carga se somete a calentamiento y reducción para dar lugar a un producto de salida con un contenido significativamente reducido de cinc, plomo, y cadmio y un contenido de hierro mayor;

la zona de oxidación se encuentra por encima de la carga del horno donde los productos de combustión se acumulan y los productos de reducción tales como el monóxldo de carbono y metales gaseosos (p.ej. cinc) se someten a un proceso de oxidación, dando lugar a un incremento de gases y polvo, donde la acción de oxidación se facilita mediante el suministro de oxígeno o aire precalentado hacia el espacio por encima de la carga del horno, y donde la cantidad de oxígeno/aire suministrada es tal que el contenido de CO2 en los productos de combustión al final del horno es al menos el doble de alto del de CO;

en la disposición descrita anteriormente, se forma un frente de combustión en la interface de las zonas mencionadas donde los productos de reducción se oxidan por el oxígeno libre que se encuentra en la atmósfera del horno para producir C02 y óxidos sólidos de cinc, plomo y cadmio;

en la disposición anterior, los gases pueden fluir libremente por encima de la carga del horno, lo cual facilita la extracción de la fracción de polvo rica en cinc, plomo, y cadmio del espacio del horno.

el proceso actual que incluye los siguientes pasos y/o efectos pueden ser descritos de la manera siguiente:

la transferencia intensa de masa y calor se facilita mediante la rotación del horno a una velocidad de al menos 0.1 r.p.m. a una temperatura por encima de los 400 °C;

la carga del horno se seca y precalienta primero;

el procesamiento de residuos comienza cuando se alcanzan las temperaturas de reducción y evaporación, respecto a los óxidos sólidos, la temperatura recomendada es de 900 a 1350 °C, para la reducción de óxidos en un estado pastoso o líquido, temperaturas mayores de 1150 °C;

el tiempo del proceso depende del contenido de cinc final requerido determinado regularmente por análisis químicos repetidos.

2. El método de refinación de residuos metálicos como el de la reivindicación 1 anterior, donde el producto de salida es DRI con un grado de metalización de al menos 25% (en el caso de refinación en estado sólido) o al menos 50% (en el caso de refinación en estado líquido o pastoso), en donde el contenido agregado de cinc, plomo, y cadmio se reduce a al menos un tercio del valor original y donde el proceso con la reducción más completa hace posible una reducción de 100 veces o más en el contenido de cinc, plomo y cadmio.

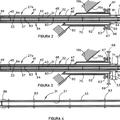

3. El método de refinación de residuos metálicos como el de la reivindicación 1 o 2 anteriores, donde el producto refinado de salida se enfría forzosamente a una velocidad de al menos 200 °C/hora y se somete posteriormente a una separación magnética, produciendo un concentrado de hierro que puede ser briquetado o usado directamente en acerías como reemplazo de chatarra o carga de aglomeración o procesado en un alto horno.

4. El método para el refinamiento de residuos metálicos como en cualquiera de las reivindicaciones 1 a 3 anteriores, donde el segundo producto del proceso es el concentrado de cinc, en el cual el contenido de cinc, plomo y cadmio, es al menos 20 veces mayor que en la carga del horno original con un contenido agregado de cinc, plomo y cadmio menor que 1%; y es al menos 10 veces mayor para un contenido agregado de cinc, plomo y cadmio en la carga original del horno entre 1 y 2.5%, o al menos 25% en los casos donde el contenido agregado de cinc, plomo y cadmio en la carga está en exceso de 2.5%.

5. Los métodos para el refinamiento de residuos metálicos como en cualquiera de las reivindicaciones 1 a 4 anteriores, donde el segundo producto del proceso, p. ej. el concentrado de cinc, durante el enfriamiento, está por debajo de la temperatura de 350 °C, se refina adicionalmente mediante separaciones magnéticas de manera tal que el contenido de hierro en el concentrado de Zn se reduce adicionalmente y el hierro separado se usa directamente en las acerías o se recicla en el horno rotatorio.

Patentes similares o relacionadas:

Método para operar un ciclón de fundido, del 15 de Abril de 2020, de Tata Steel Nederland Technology B.V: Un método para operar un ciclón de fundido para controlar las acumulaciones del material de alimentación metalífero en el interior del ciclón de fundido , en donde […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo de inmersión de chatarra resistente al impacto, del 15 de Noviembre de 2019, de PYROTEK, INC: Un dispositivo de inmersión de chatarra que comprende una cámara superior abierta que incluye paredes laterales y de base de un material […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Briqueta compuesta y método para la fabricación de una carga de horno de fabricación de acero, del 6 de Marzo de 2019, de Exothermic Distribution Corporation: Una briqueta compuesta para su adición a la carga en un horno de fabricación de acero, comprendiendo la briqueta: una cantidad de finos de carbono; una cantidad […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]