Tablero de plástico espumado.

Elemento estructural planar (10) como parte de un bloque de espuma (5),

estando el bloque de espuma (5) hechode un material plástico espumado que contiene una pluralidad de cuerpos de espuma apilados (7) y/o cuerpos deespuma (7) hechos de segmentos de cuerpo (11) que están dispuestos lado a lado en un plano y conectados uno aotro para formar cuerpos de espuma (7) y que tienen costuras de soldadura planas (13) en sus caras colindantes, yestando los cuerpos de espuma (7) soldados uno a otro en sus caras colindantes con formación de costuras desoldadura (12) para obtener el bloque de espuma (5), caracterizado porque las costuras de soldadura estáninterrumpidas por rebajos a cierta distancia uno de otro.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/004839.

Solicitante: 3A Technology & Management Ltd.

Nacionalidad solicitante: Suiza.

Dirección: Badische Bahnhofstrasse 16 8212 Neuhausen am Rheinfall SUIZA.

Inventor/es: WOLF, THOMAS, PIEPER,MORITZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B3/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › caracterizados por una capa interna formada por elementos individuales.

- B32B3/30 B32B 3/00 […] › caracterizados por una capa que tiene contracciones o resaltes, p. ej. ranuras, nervios.

- B32B5/18 B32B […] › B32B 5/00 Productos estratificados caracterizados por la heterogeneidad o estructura física de una de las capas (B32B 9/00 - B32B 29/00 tienen prioridad). › caracterizados por el hecho de que una de las capas contiene un material en forma de esponja o esencialmente poroso.

PDF original: ES-2400044_T3.pdf

Fragmento de la descripción:

Tablero de plástico espumado.

La presente invención se refiere a un elemento estructural planar, tal como una porción de un bloque de espuma, estando hecho el bloque de espuma de un material plástico espumado y conteniendo una pluralidad de cuerpos de espuma apilados y/o cuerpos de espuma hechos de segmentos de cuerpo que están dispuestos lado a lado en un plano y conectados uno a otro para formar cuerpos de espuma y que tienen costuras de soldadura en sus caras colindantes, y los cuerpos de espuma están soldados uno a otro en sus caras colindantes con formación de costuras de soldadura planas para formar un bloque de espuma, así como a un método para producir un elemento estructural planar de este tipo y al uso del mismo.

Es conocida la utilización de paneles hechos de un material termoplástico espumado como capas de núcleo en materiales compuestos en emparedado o en componentes de material compuesto. Los paneles de material plástico espumado pueden producirse, por ejemplo, por medio de un método de extrusión. La capacidad de carga estructural de capas de núcleo producidas por medio de métodos de extrusión, por ejemplo la resistencia a la compresión de dichas capas en ángulo recto con la dirección de extrusión, no puede satisfacer los requisitos establecidos en todos los casos. Por tanto, es frecuente que los componentes de material compuesto que tienen las capas de núcleo mencionadas no puedan satisfacer todos los requisitos como componentes estructurales para aplicaciones exigentes.

Sin embargo, para aplicaciones exigentes, tales como componentes estructurales en el sector del transporte, se requieren materiales compuestos en emparedado que tengan un alto grado de resistencia, en particular resistencia y rigidez a la compresión, y cuyos materiales de núcleo tengan alta resistencia y rigidez a la cizalladura. Para conseguir estas propiedades se utilizan, por ejemplo, capas exteriores más robustas y frecuentemente más gruesas. Esto conduce en general a un aumento no deseado en el peso específico de los materiales compuestos en emparedado. Además, la resistencia a la compresión de materiales compuestos en emparedado de este tipo no puede incrementarse en la medida deseada mediante el uso de capas exteriores más gruesas.

Por tanto, es deseable que no sólo las capas exteriores, sino también las capas de núcleo, tengan una resistencia incrementada a la compresión y a la cizalladura, pero sin tener que perder la ventaja de la menor densidad de los cuerpos de espuma.

Por un lado, esta medida permitiría la producción de materiales compuestos en emparedado que tengan propiedades mejoradas de resistencia y rigidez sin un incremento notable en el peso específico. Por otro lado, el uso de capas de núcleo que tengan una rigidez y una resistencia incrementadas permitiría también el uso de capas exteriores más delgadas.

Así, se conocen paneles de material plástico espumado que tienen una resistencia mejorada debido a la configuración específica de la capa de núcleo.

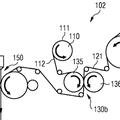

Por ejemplo, el documento EP 1 536 944 describe elementos estructurales planares hechos de materiales termoplásticos espumados, en donde se producen unos elementos estructurales planos por soldadura a partir de una pluralidad de segmentos de cuerpo y se apilan los elementos estructurales soldando las caras laterales en contacto mutuo para formar bloques. Las costuras de soldadura planas forman una capa intermedia de material plástico, que tiene pocos poros o está exenta de poros, entre los segmentos de cuerpo y los elementos estructurales. Los elementos estructurales, que son separados del bloque transversalmente a las costuras de soldadura, tienen en vista en planta una estructura de alma de refuerzo de tipo reticular que está formada por las costuras de soldadura. Los elementos estructurales pueden formar el núcleo o la capa intermedia de un material compuesto en emparedado, un material compuesto multicapa o un cuerpo moldeado.

Durante, por ejemplo, la producción de elementos de material compuesto en emparedado se cubre el núcleo en uno o en ambos lados con capas exteriores y se conectan las capas exteriores al núcleo. Para obtener una conexión no separable de la capa exterior y el núcleo se dispone un adhesivo entre sus superficies orientadas una hacia otra. Si se producen componentes de material compuesto, se coloca un núcleo hecho de un material de núcleo, por ejemplo, en un molde hueco y, en casos individuales, se disponen entre el molde y el núcleo unos materiales de refuerzo tales como, por ejemplo, fibras, por ejemplo en forma de esterillas, géneros de punto, bandas, telas tejidas, etc., hechos de vidrio, carbono, polímeros, fibras naturales, etc. El espacio dispuesto entre el núcleo y el molde se llena con una resina, tal como una resina de poliéster, una resida epoxi, una resina de éster vinílico, etc., formando la resina y opcionalmente el material de refuerzo la capa exterior que rodea completa o parcialmente al núcleo. En particular, para formar la capa exterior se colocan el núcleo y, en casos individuales, los materiales de refuerzo en un molde hueco que puede ponerse bajo vacío, se aplica un vacío y se inyecta la resina en el mismo. Para, por un lado, mantener bajo el peso total del componente de material compuesto y, por otro lado, obtener una alta estabilidad del componente de material compuesto se han de usar las cantidades de resina de una manera controlada. Es ventajoso que el tamaño del intersticio entre el molde hueco y el núcleo y, por tanto, el espesor de la capa exterior se mantengan lo más pequeños que sea posible. Los tamaños pequeños del intersticio hacen a su vez más difícil la distribución de la resina, particularmente en el caso de componentes de material compuesto de área grande, durante el proceso de inyección.

El objeto de la presente invención es proponer un elemento estructural planar, preferiblemente en forma de panel, que sea adecuado como material de núcleo y para capas de núcleo, así como para producir núcleos de elementos de material compuesto en emparedado o componentes de material compuesto. El elemento estructural planar está destinado a contener una espuma que tiene una estructura de celdas cerradas y, no obstante, ha de permitir una distribución favorable de la resina como núcleo en el molde hueco. El objeto comprende también un método económico para producir el elemento estructural planar mencionado. El elemento estructural planar deberá ser también de naturaleza no mixta hasta donde sea posible.

El objeto se consigue según la invención debido a que las costuras de soldadura están interrumpidas por rebajos a cierta distancia uno de otro.

Las costuras de soldadura están preferiblemente interrumpidas entre los materiales de espuma por rebajos a cierta distancia uno de otro.

El elemento estructural planar está hecho preferiblemente por completo de material plástico. Los cuerpos de plástico son, por ejemplo, cuerpos moldeados en forma de panel producidos en una pieza por medio de un método de espumado por extrusión o producidos a partir de una pluralidad de segmentos de cuerpo espumados por extrusión y soldados uno a otro, con formación de costuras de soldadura planas. Los cuerpos de espuma pueden apilarse y soldarse uno a otro en las caras en contacto o en sus caras laterales mutuamente colindantes, con formación de costuras de soldadura planas. Las costuras de soldadura planas entre los cuerpos de espuma forman una capa intermedia de material plástico, que tiene pocos poros o está exenta de poros, en forma de una estructura de alma en vista en planta que tiene un efecto de refuerzo. Las costuras de soldadura planas entre los segmentos de cuerpo y los cuerpos de espuma forman una capa intermedia de material plástico, que tiene pocos poros o está exenta de poros, en forma de una estructura de alma o de red en planta que tiene un efecto de refuerzo.

El elemento estructural planar tiene, por ejemplo, forma de panel, y está formado preferiblemente como un elemento de panel, en particular como un elemento de panel cuboidal y en casos individuales como un cuerpo moldeado que tiene una configuración exterior irregular.

Los cuerpos de espuma o los segmentos de cuerpo en el elemento estructural planar pueden producirse por medio de extrusión y las caras de las costuras de soldadura y los rebajos están situados particularmente en la dirección de extrusión de los cuerpos de espuma.

El elemento estructural planar según la invención consiste convenientemente en materiales termoplásticos o contiene estos materiales. Los materiales termoplásticos son preferiblemente poliestireno (PS) , copolímeros de injerto de acrilonitrilo/butadieno/estireno (ABS) , polietileno (PE) , polipropileno (PP) , policloruro... [Seguir leyendo]

Reivindicaciones:

1. Elemento estructural planar (10) como parte de un bloque de espuma (5) , estando el bloque de espuma (5) hecho de un material plástico espumado que contiene una pluralidad de cuerpos de espuma apilados (7) y/o cuerpos de espuma (7) hechos de segmentos de cuerpo (11) que están dispuestos lado a lado en un plano y conectados uno a otro para formar cuerpos de espuma (7) y que tienen costuras de soldadura planas (13) en sus caras colindantes, y estando los cuerpos de espuma (7) soldados uno a otro en sus caras colindantes con formación de costuras de soldadura (12) para obtener el bloque de espuma (5) , caracterizado porque las costuras de soldadura están interrumpidas por rebajos a cierta distancia uno de otro.

2. Elemento estructural planar según la reivindicación 1, caracterizado porque las costuras de soldadura (12) entre los cuerpos de espuma (7) están interrumpidas por rebajos (45) a cierta distancia uno de otro.

3. Elemento estructural planar según la reivindicación 1 o la reivindicación 2, caracterizado porque las costuras de soldadura planas (12) forman una capa intermedia de material plástico, que tiene pocos poros o está exenta de poros, en forma de una estructura de alma que tiene un efecto de refuerzo en vista en planta, y los rebajos (45) tienen paredes que tienen pocos poros o están exentas de poros.

4. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque las costuras de soldadura (13) de los segmentos de cuerpo (11) , las costuras de soldadura (12) de los cuerpos de espuma (7) y las paredes de los rebajos (45) están formadas a base del material termoplástico fundido y reendurecido.

5. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 4, caracterizado porque el espesor de las costuras de soldadura (12, 13) y/o el espesor de pared de los rebajos (45) se han establecido de tal manera que una estructura de alma a modo de red de las costuras de soldadura y/o las paredes de los rebajos (45) mejora la resistencia del elemento estructural (10) .

6. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque los cuerpos de espuma (7) o los segmentos de cuerpo (11) se producen por medio de extrusión, y las caras (32, 33) de las costuras de soldadura y los rebajos (45) están situados en la dirección de extrusión de los cuerpos de espuma (7) .

7. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque los cuerpos de espuma (7) o los segmentos de espuma (11) se producen por medio de extrusión, y las caras (32, 33) de las costuras de soldadura están situadas en la dirección de extrusión de los cuerpos de espuma (7) , y los rebajos, con relación a un eje que se extiende paralelamente al lado longitudinal de los cuerpos de espuma y en la dirección de extrusión, están dispuestos bajo un ángulo de 0º o mayor, convenientemente de 0º a 90º, en particular convenientemente de 1º a 60º, ventajosamente de 15º a 60º, en particular de 30º a 45º y excepcionalmente con preferencia de 45º.

8. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque el elemento estructural planar (10) tiene caras exteriores (16) en ambos lados y, por cada metro cuadrado de cara exterior (16) , tiene al menos 200, convenientemente al menos 400 y hasta 60000, preferiblemente hasta 40000 rebajos (45) .

9. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 8, caracterizado porque los rebajos

(45) tienen un diámetro o diámetro medio y una longitud de borde de 0, 2 a 10 mm, convenientemente de 1 a 5 mm y preferiblemente de 2 a 3 mm.

10. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 9, caracterizado porque la distancia mutua entre los rebajos (45) dentro de la respectiva costura de soldadura (23, 33) es de 2 a 100 mm.

11. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 10, caracterizado porque la distancia entre los rebajos (45) dentro de la respectiva costura de soldadura (23, 33) es de 2 a 20 veces, en particular de 5 a 10 veces, el diámetro medio o la longitud de borde más grande de los rebajos (45) .

12. Elemento estructural planar según una cualquiera de las reivindicaciones 1 a 11, caracterizado porque lo segmentos de cuerpo individuales (11) y los cuerpos de espuma individuales (7) , en la vista en planta del elemento estructural planar (10) , tienen una forma poligonal, convenientemente una forma octogonal, hexagonal o triangular, preferiblemente una forma cuadrangular y, en particular, una forma rectangular o cuadrada.

13. Método para producir un elemento estructural planar (10) que contiene una pluralidad de segmentos de cuerpo

(11) que están apilados y/o dispuestos lado a lado en un plano y conectados uno a otro, hechos de un material termoplástico espumado, estando el elemento estructural (10) completamente hecho de material termoplástico y estando los segmentos de cuerpo (11) soldados uno a otro en sus caras colindantes con formación de costuras de soldadura planas (32, 33) , según la reivindicación 1, conseguido por los pasos siguientes:

a. producción de cuerpos de espuma (7) de celdas cerradas por un proceso de extrusión y espumado o

producción de segmentos de cuerpo (11) por un proceso de extrusión y espumado, seguido por una soldadura mutua de los lados longitudinales de los segmentos de cuerpo (11) por fusión parcial plana de las caras laterales de los segmentos de cuerpo (11) que han de conectarse, y una unión y reendurecimiento subsiguientes para formar cuerpos de espuma (7) con formación de costuras de soldadura planas (32) , estando presentes las costuras de soldadura planas (32) como capas intermedias de material plástico que tienen pocos poros o están exentas de poros;

b. soldadura mutua de los lados longitudinales de los cuerpos de espuma (7) por fusión parcial plana de las caras laterales de los cuerpos de espuma (7) que han de conectarse, y subsiguiente unión y reendurecimiento para formar un bloque de espuma (5) con formación de costuras de soldadura planas (33) , estando presentes las costuras de soldadura planas (33) como capas intermedias de material plástico que tienen pocos poros o están exentas de poros;

c. división del bloque de espuma (5) en elementos estructurales planares (30) , en particular panales de espuma, en sentido transversal a la dirección longitudinal de los cuerpos de espuma (7) ,

en donde las costuras de soldadura planas (32, 33) forman en la vista en planta del elemento estructural plano (30) una estructura de alma que tiene un efecto de refuerzo,

caracterizado porque los lados longitudinales (43, 44) de los cuerpos de espuma (7) se funden parcialmente por medio de una lama calentadora (40) que tiene una superficie estructurada con producción de indentaciones de forma de surcos en el cuerpo de espuma (7) , o porque unos cuerpos de espuma (7) que están estructurados por indentaciones de forma de surcos en uno o ambos lados se funden parcialmente por medio de una lama calentadora (40) que tiene una superficie no estructurada, o porque unos cuerpos de espuma (7) no estructurados se funden primero parcialmente por medio de una lama calentadora (40) que tiene una superficie no estructurada y luego por medio de una matriz que proporciona una estructura, y los lados longitudinales (43, 44) de los cuerpos de espuma (7) , que se funden parcialmente en un paso adicional, se unen formando rebajos (45) en la costura de soldadura (33) .

14. Método para producir un elemento estructural planar (10) según la reivindicació9n 13, caracterizado porque los lados longitudinales (43, 44) de los cuerpos de espuma (7) se funden parcialmente por medio de una lama calentadora (40) que tiene una superficie que está estructurada en uno o en ambos lados, con producción de indentaciones de forma de surcos en el cuerpo de espuma (7) .

15. Método para producir un elemento estructural planar (10) según la reivindicación 14, caracterizado porque en cada caso las superficies de los lados longitudinales (43, 44) de dos cuerpos de espuma (7, 7') que se extienden en la dirección de extrusión se calientan en una lama calentadora (40) , en particular un panel que tiene dos caras laterales calentadas (41, 42) , hasta que se reblandecen o se funden parcialmente las superficies de los lados longitudinales (43, 44) de los cuerpos de espuma (7, 7') , y las celdas que están situadas en las superficies se colapsan y forman una delgada piel de material fundido, y una o ambas caras laterales (41) de la lama calentadora

(40) tienen una estructura (46, 47, 48) y esta estructura (46, 47, 48) se imprime a la manera de una matriz en el material termoplástico, seguidamente los cuerpos de espuma (7, 7') se separan de la lama calentadora (40) y se retira la lama calentadora (40) , y las dos superficies calentadas de los lados longitudinales (43, 44) de los cuerpos de espuma (7, 7') son puestas en contacto mutuo en estado calentado, convenientemente mediante carga de presión, soldándose una a otra las superficies en contacto mutuo de los lados longitudinales (43, 44) y endureciéndose el material termoplástico por enfriamiento.

16. Método para producir un elemento estructural planar (10) según la reivindicación 15, caracterizado porque la estructura que está presente en una o ambas caras (41) de la lama calentadora (40) está formada por una pluralidad de varillas perfiladas (46, 47, 48) que están dispuestas a cierta distancia una de otra en paralelo y se extienden sobre toda la longitud y toda la anchura de una o ambas superficies (41) de la lama calentadora (40) , y las varillas perfiladas (46, 47, 48) están preferiblemente distribuidas a distancias iguales sobre la superficie (41) .

17. Método para producir un elemento estructural planar (10) según la reivindicación 16, caracterizado porque se forma una estructura de celosía o barquillo o una estructura de rejilla en una estructura que está presente en una o ambas superficies (41) de la lama calentadora (40) y que comprende varillas perfiladas entrecruzadas, y las varillas perfiladas que se extienden oblicua o diagonalmente se extienden bajo cualquier ángulo, en particular de 0º a 90º, con respecto a un borde lateral de la lama calentadora, y las varillas perfiladas están dispuestas en particular bajo un ángulo de aproximadamente 1º a 60º, convenientemente de 15º a 60º, en particular de 30º a 45º y excepcionalmente con preferencia de 45º.

18. Método para producir un elemento estructural planar (10) según la reivindicación 13, caracterizado porque los lados longitudinales opuestos (43, 44) de dos cuerpos de espuma (7) , estando estructurados con surcos, canales o porciones fresadas uno o ambos de los lados longitudinales (43, 44) de los cuerpos de espuma (7) , se calientan en una lama calentadora (40) , consistente particularmente en un panel que tiene dos caras laterales calentadas (42) lisas y no estructuradas, hasta el punto de que se reblandecen o se funden parcialmente la superficie de los cuerpos de espuma (7) hechos de material termoplástico, y seguidamente se retira la lama calentadora (40) y se ponen en contacto mutuo las dos superficies calentadas estructuradas (43, 44) de los cuerpos de espuma (7) ,

convenientemente mediante carga de presión, endureciéndose el material plástico por enfriamiento.

19. Método para producir un elemento estructural planar (10) según la reivindicación 13, caracterizado porque los lados longitudinales opuestos (43, 44) de dos cuerpos de espuma (7, 7') se calientan en una lama calentadora (40) , consistente en un panel que tiene dos caras laterales lisas calentadas (42) no estructuradas, hasta tal punto que se reblandecen o se funden parcialmente las superficies calentadas de los cuerpos de espuma (7) hechos de material termoplástico, y se retira luego la lama calentadora (40) y se introduce una matriz a modo de peine entre las dos superficies calentadas de los cuerpos de espuma (7) , y se ponen en contacto mutuo la matriz y los cuerpos de espuma (7) , convenientemente mediante carga de presión, soldándose el material plástico y endureciéndose éste por enfriamiento y siendo guiada luego la matriz hacia fuera de la zona de fusión o reblandecimiento de los dos cuerpos de espuma.

20. Método para producir un elemento estructural planar (10) según la reivindicación 13, caracterizado porque los lados longitudinales (43, 44) de los cuerpos de espuma (7) se funden parcialmente por medio de una lama calentadora (40) que tiene una superficie estructurada en uno o ambos lados, con producción de indentaciones de forma se surcos en el cuerpo de espuma (7) , dejándose una pluralidad de indentaciones alargadas (49) en una o ambas superficies de la lama calentadora (40) .

21. Uso del elemento estructural planar (10) según una cualquiera de las reivindicaciones 1 a 12 en un componente estructural (1) que tiene una capa exterior (2) que se aplica a al menos una superficie del elemento estructural planar (10) .

22. Uso del elemento estructural planar (10) según la reivindicación 21 como el núcleo o la capa de núcleo en un componente estructural (1) , siendo el componente estructural (1) un elemento de material compuesto en emparedado, en particular un panel de material compuesto en emparedado, que tiene capas exteriores (2, 3) dispuestas en ambos lados del núcleo o la capa de núcleo, o un componente de material compuesto que está constituido por el núcleo o la capa de núcleo y las capas exteriores.

23. Uso del elemento componente en emparedado (1) según la reivindicación 21 o la reivindicación 22 como el núcleo o la capa de núcleo en componentes de material compuesto, particularmente en palas de turbinas eólicas.

Patentes similares o relacionadas:

Película compuesta y producto textil que comprende la misma, del 8 de Julio de 2020, de YIE-CHENG TEXTILE TECHNOLOGY CO., LTD: Una película compuesta , que comprende: una capa de película de politetrafluoroetileno ; y una capa elástica de poliuretano unida a la capa de película de […]

Refuerzo de fibra de espumas que contienen agentes expansores, del 24 de Junio de 2020, de BASF SE: Procedimiento para fabricar una pieza moldeada con al menos una fibra (F), caracterizado porque en una pieza moldeada hecha de espuma que contiene agente expansor se introduce […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

ARTÍCULO DE ENVASADO, del 14 de Mayo de 2020, de UROLA, S.COOP.: Artículo de envasado que comprende un material multicapa coextruido, comprendiendo el material multicapa coextruido una capa realizada […]

Refuerzo con fibras de espumas de segmentos unidos entre sí, del 22 de Abril de 2020, de BASF SE: Cuerpo moldeado de espuma, donde la espuma comprende al menos dos segmentos de espuma unidos entre si, caracterizados porque al menos una fibra (F) esta ubicada con una region […]

Material compuesto textil de absorción de sonido, del 22 de Abril de 2020, de CARL FREUDENBERG KG: Material compuesto textil de absorción de sonido con una resistencia a la corriente de desde 250 Ns/m3 hasta 5000 Ns/m3, que comprende […]

Mejora dimensional de material compuesto de poliuretano para cuero artificial, del 22 de Abril de 2020, de SAGE AUTOMOTIVE INTERIORS, INC: Un material compuesto gofrado, incluyendo: una capa de poliuretano; una capa de espuma carente de recuperación de forma que tiene una superficie superior y una superficie […]

Panel de suelo, del 15 de Abril de 2020, de Flooring Industries Limited, SARL: Panel de suelo del tipo que comprende al menos un sustrato y una capa superior provista sobre este sustrato , en el que dicha capa superior comprende un motivo […]