SUSTRATO TRASNPARENTE REVESTIDO DE UNA CAPA DE POLIMERO.

Sustrato transparente revestido sobre al menos una de sus caras por una capa de polímero depositada en vacío,

caracterizado porque dicha capa de polímero está provista de una precapa de adhesión orgánica u organo-mineral, depositada igualmente en vacío, siendo el espesor de la capa de polímero al menos 5 veces mayor que el espesor de la precapa, teniendo la precapa de adhesión un espesor comprendido entre 0,2 y 10 nm, especialmente entre 0,5 y 2 nm, siendo eventualmente discontinua, y la precapa de adhesión y la capa de polímero siendo sustancialmente transparentes

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR01/00677.

Solicitante: SAINT-GOBAIN GLASS FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: GANDON,CHRISTOPHE.

Fecha de Publicación: .

Fecha Concesión Europea: 18 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B05D7/24C

- C03C17/34B

Clasificación PCT:

- B05D7/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 7/00 Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares. › para aplicar líquidos u otros materiales fluidos particulares.

- C03C17/34 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 17/00 Tratamiento de la superficie del vidrio, p. ej. de vidrio desvitrificado, que no sea en forma de fibras o filamentos, por recubrimiento. › con al menos dos revestimientos que tienen composiciones diferentes (C03C 17/44 tiene prioridad).

Clasificación antigua:

Fragmento de la descripción:

Sustrato transparente revestido de una capa de polímero.

La invención se refiere a los sustratos transparentes, de polímero orgánico o más particularmente de vidrio, sílice o vitrocerámica, que se proveen de al menos una capa a base de polímero para conferirles una funcionalidad dada. Se refiere también a los sustratos minerales transparentes. Este tipo de capa puede servir, por ejemplo, para proteger mecánica o químicamente un revestimiento subyacente más frágil, cumplir una función óptica, interferencial o modificar las propiedades de superficie del sustrato sobre el que está depositada.

Su espesor puede variar especialmente desde algunos nanómetros hasta algunas micrómetros, generalmente es inferior a un micrómetro cuando deba jugar el papel de capa fina interferencial.

La deposición de este tipo de capa constituye el objeto de diferentes estudios. La primera vía consiste en depositar a presión atmosférica el precursor de la capa (monómero, prepolímero) que se utiliza en fase líquida. Esta disyuntiva presenta un cierto número de inconvenientes ligados a la utilización de disolventes: pueden quedar trazas residuales de disolvente en la capa, el disolvente debe ser retirado/reciclado, el espesor de la capa no es muy fácil de controlar. Por último, no siempre es fácil encontrar el disolvente apto para humectar correctamente el sustrato a revestir.

Una segunda vía ha consistido entonces en depositar la capa en vacío: se vaporiza el precursor y después se proyecta a presión reducida sobre el sustrato. A continuación, el precursor polimeriza, bien sea espontáneamente o bien sea por efecto de un tratamiento específico, especialmente un tratamiento térmico, por ejemplo con ayuda de una radiación infrarroja o un tratamiento por rayos ultravioleta o por un bombardeo de electrones. Esta técnica presenta numerosas ventajas en relación a la precedente: más disolvente a retirar, capas que contienen menos impurezas. Generalmente, se puede controlar mejor el espesor, muy particularmente en el intervalo que va de 10 nm a 1 micrómetro. Además, permite utilizar reactivos de partida sensibles al agua o al oxígeno, o utilizar asociaciones de reactivos de gran reactividad y/o difíciles de mezclar de forma homogénea, que son poco o nada miscibles. Además, la deposición se puede incluir en una operación de fabricación de apilamientos multicapas en una misma línea de deposición en vacío, sin interrupción de la fabricación. Diferentes modos de realización de estas técnicas se describen especialmente en las patentes US-5 260 095, EP-340 935, EP-339 844 y EP-733 919. No obstante, todavía no está desprovista de otros inconvenientes: las capas de polímero así depositadas tienden a presentar una resistencia mecánica insuficiente, tienden a deslaminarse, y esto de forma tanto más pronunciada cuando tengan un espesor inferior al micrómetro y/o que sean a base de un polímero fluorado o de silicona.

Por el documento WO 97 45209 se conoce un sustrato revestido por una precapa de adhesión de un organosilano depositado en vacío y una capa de polímero depositada en vacío, siendo el espesor de la capa de polímero al menos cinco veces mayor que el espesor de la precapa.

Por lo tanto, la invención tiene por objeto remediar este inconveniente, mejorando especialmente la calidad de las capas de polímero depositadas en vacío, especialmente a nivel mecánico.

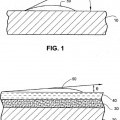

La invención tiene primeramente por objeto un sustrato transparente revestido al menos en una de sus caras por una capa de polímero depositada en vacío, estando provista dicha capa de polímero de una precapa de adhesión orgánica u organo-mineral.

En el sentido de la invención, la precapa de adhesión y la capa de polímero están en contacto directo una con otra. Por el contrario, entre el sustrato y la precapa de adhesión puede haber un revestimiento intermedio constituido por una o varias capas.

Dicha precapa de adhesión se deposita en vacío como la capa de polímero, por una técnica análoga.

Su presencia permite reforzar considerablemente la interfaz entre el sustrato, provisto ya eventualmente de un revestimiento, y la capa de polímero, presentando una doble afinidad química con los dos materiales en cuestión. Tener así el recurso de una precapa ha resultado muy eficaz para aumentar la resistencia a la deslaminación de la capa de polímero, especialmente cuando esta última tiene un espesor inferior al micrómetro, por ejemplo por debajo de 500 nm, es decir cuando la tendencia a la deslaminación es la más fuerte. Esto es muy importante, puesto que el intervalo de espesores que va desde algunos nanómetros hasta algunas centenas de nanómetros, es el que se utiliza cuando la capa de polímero debe cumplir un papel óptico. Este tipo de espesor es igualmente el que se elige generalmente cuando la capa se utiliza con el fin de modificar las propiedades de superficie del sustrato (por ejemplo para conferirle un carácter hidrófugo, hidrófilo, antiescarcha, antiniebla o lubricante por disminución de su coeficiente de rozamiento) o como capa para nanolitograbado, capa piezo- o piro-eléctrica o también como capa para las sondas de gas.

La invención ha favorecido así la asociación de dos capas con funciones bien distintas: por una parte se tiene la capa de polímero de la cual se espera una propiedad precisa (por ejemplo un índice de refracción particularmente bajo si se va a incorporar en un apilamiento de capas antireflejantes; un carácter hidrófilo o hidrófugo, ...). Por otra parte, se tiene su precapa de adhesión, mucho más fina que la precedente, y cuyo papel es asegurar una continuidad a nivel químico entre dos materiales presentes (polímero y sustrato ya revestido o no), presentando una doble afinidad química entre ellos. Así, se puede modificar, adaptar la composición química de la precapa de adhesión, especialmente en función del sustrato a revestir, sin tener que tocar la composición química del polímero. Así, se puede utilizar cualquier tipo de polímero, en la medida en que puedan reaccionar con el material de la precapa, de la forma detallada más adelante. Esta solución es claramente preferible a la que habría consistido en intentar modificar químicamente la capa de polímero para hacerla más compatible con su sustrato, lo que es mucho más complejo y corre el riesgo de provocar modificaciones en las propiedades que se requieren para la capa de polímero.

Depositar la precapa en vacío según la invención es muy ventajoso. Así, se pueden depositar las dos capas una después de otra en la misma línea de deposición, y se facilita así el anclaje de la capa de polímero sobre su precapa de adhesión.

Preferentemente, el sustrato es vidrio, sin excluir otros sustratos minerales de tipo vitrocerámica, silicio o sílice como se ha mencionado anteriormente, o polímeros orgánicos de tipo polimetacrilato de metilo PMMA, tereftalato de polietileno TET, naftalato de polietileno PEN, policloruro de vinilo PVC, policarbonatos PC, derivados transparentes de polifluoruros de vinilideno, "Teflón AF" comercializado por la sociedad Du Pont De Nemours, "Cytop" comercializado por la sociedad Asahi Glass). El revestimiento "intermedio" citado más arriba puede comprender una o varias capas minerales de tipo óxido metálico (SnO2, TiO2, WO3, Nb2O5, ZnO, ...), nitruro metálico (TiN, ZrN, ...), metal (Ag, Al, Ti, acero) o derivados de silicio (óxido, oxinitruro, oxicarburo o nitruro de silicio). Se puede tratar también de carburos de metal o de silicio.

El espesor de la capa de polímero es al menos cinco veces, especialmente al menos diez veces mayor que la de la precapa de adhesión.

El hecho de que la precapa de adhesión se elija así, mucho más fina que la capa de polímero, se puede justificar de diferentes maneras: esta precapa puede ser efectivamente muy fina, incluso puede ser discontinua. Además, se puede tratar de una monocapa, es decir de una sola capa de moléculas ligadas especialmente de forma covalente a los dos materiales con los que se encuentra en contacto. Así, muy fina, permaneciendo "neutra" a nivel óptico, no llega a perturbar ópticamente el papel de la capa de polímero cuando ésta está destinada a actuar interferencialmente sobre la óptica del sustrato y, de forma general, sobre el aspecto del sustrato. En cuanto a la capa de polímero, es de ella de la que se espera un comportamiento dado, el cual no se puede alcanzar más que con un espesor relativamente significativo.

Para proporcionar un orden de ideas, para la capa de polímero...

Reivindicaciones:

1. Sustrato transparente revestido sobre al menos una de sus caras por una capa de polímero depositada en vacío, caracterizado porque dicha capa de polímero está provista de una precapa de adhesión orgánica u organo-mineral, depositada igualmente en vacío, siendo el espesor de la capa de polímero al menos 5 veces mayor que el espesor de la precapa, teniendo la precapa de adhesión un espesor comprendido entre 0,2 y 10 nm, especialmente entre 0,5 y 2 nm, siendo eventualmente discontinua, y la precapa de adhesión y la capa de polímero siendo sustancialmente transparentes.

2. Sustrato según la reivindicación 1, caracterizado porque es de vidrio, sílice, silicio, vitrocerámica o polímero orgánico.

3. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la precapa de adhesión se deposita directamente sobre el sustrato o sobre un revestimiento intermedio, que comprende especialmente una o varias capas minerales de tipo óxido metálico, nitruro metálico, metal, derivados del silicio de tipo óxido, oxinitruro, oxicarburo o nitruro de silicio.

4. Sustrato según una de las reivindicaciones precedentes, caracterizado porque el espesor de la capa de polímero es al menos 10 veces mayor que el espesor de la precapa de adhesión.

5. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero tiene un espesor comprendido entre 5 nm y 5 µm, especialmente entre 80 y 500 nm o entre 10 y 200 nm.

6. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero se obtiene a partir de al menos un precursor perteneciente al menos a una de las familias de polímeros siguientes: resinas de poliéster insaturado, resinas de tiol-polienos, poliéster acrilatos, epoxi acrilato, uretano acrilato, pudiendo reemplazarse el acrilato por metacrilato, polisiloxanos, polímeros epoxídicos difuncionales o polímeros epoxídicos telequélicos, éteres vinílicos, estando eventualmente fluorados estos polímeros, o de al menos un precursor obtenido por fragmentación térmica, in situ, de compuestos iniciales de tipo di-para-xilileno y compuestos halogenados derivados, especialmente con objeto de formar polímeros de la familia de los poliarilenos y de los poliarilenvinilenos o de copolímeros de estos dos tipos de polímeros.

7. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero se obtiene a partir de monómero(s) o de prepolímero(s), que tengan funciones acrílicas reticulables, especialmente por un mecanismo de radicales, por radiaciones ultravioletas, por bombardeo de electrones o por tratamiento térmico, estando dichos polímeros eventualmente fluorados.

8. Sustrato según la reivindicación 7, caracterizado porque el monómero/prepolímero es monofuncional como el laurilacrilato, el isodecilacrilato, difuncional, como el polietilenglicol diacrilato, el 1,6-hexanodiol-diacrilato, el bisfenol A epoxi acrilato, los polisiloxanos con terminaciones vinílicas, los copolímeros de siliconas de trifluoropropilmetilsiloxano, o con al menos tres funciones reactivas como los triacrilatos, el dipentaeritritol pentaacrilato, el gliceril-triacrilato propoxilado, el vinilmetoxisiloxano.

9. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero se obtiene a partir de monómeros o de prepolímeros, eventualmente fluorados, que tengan funciones de condensación elegidas entre las funciones siguientes: alcoholes, amidas, aminas, anhídridos de ácido, ésteres, eteró-xidos, halogenuros de ácido, nitrilos, carbilaminas, isocianatos, tiocianatos, perácidos, ácidos, tioles, aminoácidos, ácidos cetónicos y ácidos sulfónicos o grupos epoxi, con objeto de formar, después de la polimerización/reticulación, especialmente por tratamiento térmico, poliimidas, poliureas, poliamidas, poliuretanos, políésteres.

10. Sustrato según la reivindicación 9, caracterizado porque el monómero/prepolímero se elige entre los compuestos siguientes: dianhídrido piromelítico, decametilendiamina, diaminodifenil-éter, 1,6-diisocianatohexano, trans-1,4-ciclohexilen-diisocianato, 1,6-hexanodiamina, 1,2-diaminociclohexano, los polidimetilsoloxanos_portadores de grupos silanol que, además, pueden estar fluorados, los_polimetilsoloxanos portadores de grupos aminopropilo o portadores de funciones epoxídicas.

11. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero está fluorada, con un índice de refracción comprendido entre 1,75 y 1,29, especialmente entre 1,42 y 1,30 y/o un ángulo de contacto con agua superior a 90º, especialmente de al menos 105º.

12. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la precapa de adhesión está hecha a partir de un solo tipo o de varios tipos de moléculas/compuestos, de los cuales al menos uno presenta un grupo reactivo "B" con el monómero o el prepolímero utilizado para formar la capa de polímero, y al menos de un grupo reactivo "A" con el material sobre el cual está depositada, especialmente vidrio o un revestimiento de óxido metálico, de nitruro o de carburo de metal o de silicio, o de un derivado de silicio.

13. Sustrato según la reivindicación 12, caracterizado porque el grupo reactivo con el material sobre el cual se ha depositado la precapa de adhesión se encuentra en forma de Me(OR)3-mClm, con m superior o igual a 1, y especialmente igual a 3, o en forma de MeCl4, con Me elegido entre el silicio o un metal de tipo Ti, Sn, Ge.

14. Sustrato según la reivindicación 12 o la reivindicación 13, caracterizado porque el grupo reactivo con el monómero o el prepolímero utilizado para efectuar la capa de polímero se elige entre las funciones siguientes: funciones alquenos como los acrilatos o los metacrilatos, alquinos como las familias de los acetilénicos, alcoholes, aldehídos, amidas, aminas, anhídridos de ácido, cetonas, ésteres, eter-óxidos, halogenuros de ácido, nitrilos, carbilaminas, isocianatos, tiocianatos, perácidos, ácidos, tioles, aminoácidos, ácidos cetónicos y ácidos sulfónicos o grupos epoxídicos, azoicos.

15. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la precapa de adhesión establece enlaces covalentes con el material sobre el cual se deposita, especialmente vidrio, una capa a base de un derivado del silicio, un carburo o nitruro de metal o de silicio, o un óxido metálico de tipo SnO2.

16. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la precapa de adhesión establece enlaces covalentes con la capa de polímero.

17. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero está revestida por al menos una capa mineral de tipo óxido metálico, derivado del silicio y/u por otro tipo de capa de tipo capa de polímero, con una sobrecapa de adhesión orgánica u organo-mineral, en la interfaz entre la capa de polímero y la capa por encima de ella.

18. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero y su precapa de adhesión constituyen o forman parte de un revestimiento de encapsulación, de una capa o de un apilamiento de capas con función óptica, térmica, eléctrica de tipo piro-eléctrica o piezo-eléctrica, o electroquímica como un sistema electrocromo, de cristales líquidos o electroluminiscente, o también de una capa para el nanolitograbado o una capa para las sondas de gas.

19. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero con su precapa de adhesión forman parte de un revestimiento anti-solar, de baja emisividad, antireflectante, decorativo, eléctrico, electroquímico.

20. Sustrato según una de las reivindicaciones precedentes, caracterizado porque la capa de polímero con su precapa de adhesión constituyen un revestimiento hidrófugo especiamente con función anti-lluvia o hidrófilo especialmente con función antiniebla, antiescarcha u oleófilo o lubricante, o un revestimiento oleófugo.

21. Procedimiento de fabricación del sustrato según una de las reivindicaciones precedentes, caracterizado porque la deposición de la precapa de adhesión y la de la capa de polímero son consecutivas en una misma línea de fabricación en vacío.

22. Procedimiento de fabricación del sustrato según la reivindicación 21, caracterizado porque comprende las etapas siguientes:

23. Aplicación del sustrato según una de las reivindicaciones 1 a 20 para la fabricación de vitrificados monolíticos, laminados o múltiples, de paneles de paramentos de fachadas de tipo antepecho, de espejos, pantallas de visualización, mobiliario urbano.

Patentes similares o relacionadas:

FORMACION DE LAMINAS DELGADAS USANDO UN SOPORTE POROSO, del 23 de Junio de 2010, de INNOVATION CHEMICAL TECHNOLOGIES, LTD: Un procedimiento para formar una lámina delgada en un sustrato que comprende:

proporcionar un sustrato en una cámara;

formar una lámina de óxido en el […]

FORMACION DE LAMINAS DELGADAS USANDO UN SOPORTE POROSO, del 23 de Junio de 2010, de INNOVATION CHEMICAL TECHNOLOGIES, LTD: Un procedimiento para formar una lámina delgada en un sustrato que comprende:

proporcionar un sustrato en una cámara;

formar una lámina de óxido en el […]

RECUBRIMIENTO HIDRÓFILO Y PROCEDIMIENTO PARA FABRICAR EL MISMO, del 20 de Mayo de 2011, de GUARDIAN INDUSTRIES CORP.: Un procedimiento para fabricar un artículo recubierto que incluye formar un recubrimiento hidrófilo con propiedades antiniebla sobre un sustrato, el procedimiento […]

RECUBRIMIENTO HIDRÓFILO Y PROCEDIMIENTO PARA FABRICAR EL MISMO, del 20 de Mayo de 2011, de GUARDIAN INDUSTRIES CORP.: Un procedimiento para fabricar un artículo recubierto que incluye formar un recubrimiento hidrófilo con propiedades antiniebla sobre un sustrato, el procedimiento […]

Panel de vidrio revestido tratable térmicamente, del 10 de Junio de 2020, de PILKINGTON GROUP LIMITED: Un panel de vidrio revestido tratado termicamente que comprende al menos las siguientes capas en secuencia: un sustrato de vidrio; una capa antirreflectante […]

Dispositivos electrocrómicos y sus procedimientos de fabricación, del 29 de Abril de 2020, de CHROMOGENICS AB: Un procedimiento para la fabricación de dispositivos electrocrómicos laminados, que comprende las etapas de: proporcionar una estructura a base de polímero en capas […]

Tubo receptor de calor con un tubo de vidrio con revestimiento reflectante de luz infrarroja, procedimiento para fabricar el tubo de vidrio, colector cilindro parabólico con el tubo receptor de calor y uso del colector cilindro parabólico, del 29 de Abril de 2020, de Siemens Concentrated Solar Power Ltd: Tubo receptor de calor para absorber energía solar y para transferir energía solar absorbida a un fluido de transferencia de calor, que se puede localizar dentro de un tubo […]

Lámina de vidrio con esmalte reflectante de la radiación infrarroja, del 25 de Marzo de 2020, de SAINT-GOBAIN GLASS FRANCE: Lámina de vidrio que comprende un sustrato de vidrio mineral templado que lleva, sobre una de sus caras, un revestimiento transparente de baja […]

Recipiente u objeto de envasado hueco en vidrio con revestimiento antivaho externo, del 4 de Marzo de 2020, de Verallia France: Recipiente u objeto de envasado hueco en vidrio, tal como una botella, vaso, frasco, bote, cuyo sustrato de vidrio de dicho recipiente u objeto […]

Dispositivo electrónico que incluye un módulo de sensores ópticos y procedimiento de fabricación del mismo, del 12 de Febrero de 2020, de SAMSUNG ELECTRONICS CO., LTD.: Un dispositivo electrónico que comprende: un módulo de sensores ópticos que incluye un primer sensor óptico y un segundo sensor óptico; […]