Sustrato filtrante.

La presente invención se refiere a sustrato filtrante no tejido de aire de estructura multicapa tridimensional a base de fibras,

que comprende al menos 4 capas dispuestas unas encima de otras dispuestas de forma solidaria en el que hay una primera capa superior en contacto con el flujo de aire a filtrar que comprende unas fibras con finuras que van desde los 6 a los 20 dtex y longitudes que van de los 32 a los 80 mm y porque las demás capas comprenden fibras con finuras que van desde los 0.6 a los 10 dtex y longitudes que van de los 12 a los 64 mm. La presente invención también se refiere a un procedimiento para fabricar el sustrato objeto de la invención, así como al uso del mismo para elaborar filtros en industria farmacéutica, para aire acondicionado, para automovilismo, etc.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201430930.

Solicitante: BC NONWOVENS, S.L.

Nacionalidad solicitante: España.

Inventor/es: VIÑAS PICH,CARLOS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/42 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por la elección de ciertas clases de fibras en la medida en que esta elección no tiene una influencia preponderante en la consolidación del velo.

PDF original: ES-2476166_A1.pdf

Fragmento de la descripción:

Sustrato filtrante

OBJETO DE LA INVENCIÓN

La presente invención se enmarca dentro del campo de los materiales, en concreto al campo de tejidos no tejidos, en particular en aquellos utilizados para la fabricación de filtros de aire de estructura multicapa de alta calidad y eficiencia de filtrado.

La presente invención se refiere a un filtro que presenta múltiples ventajas técnicas como evitar la rápida colmatación habitual de la superficie filtrante por las partículas de mayor tamaño (dificultando el paso de caudal a través del filtro) , alargando la vida útil del producto.

La presente invención también se refiere a un procedimiento para la fabricación de un material no tejido, en particular una estructura tridimensional utilizada como filtro de purificación de aire con al menos cuatro capas dispuestas unas sobre otras de distintos materiales.

La presente invención también se refiere al uso de material tridimensional objeto de la presente invención como filtro de purificador de aire. En particular el uso del filtro de la presente invención se utiliza en cualquier dispositivo o proceso industrial donde sea necesaria una purificación del aire de alta eficiencia, como por ejemplo en la industria papelera, química, textil, farmacéutica, automoción, etc.

ANTECEDENTES DE LA INVENCIÓN

Los materiales no tejidos (en inglés: “nonwoven fabric”) o tejidos no tejidos (de ahora en adelante TNT) son un tipo de material textil producido al formar una red con fibras unidas por procedimientos mecánicos, térmicos o químicos, pero sin ser tejidas y sin que sea necesario convertir las fibras en hilo (urdimbre) . El material textil no tejido es por tanto una lámina, velo o napa de fibras flexibles y porosas, sin trama ni entrelazamiento definido; al contrario que el tejido normal que es una estructura producida por el entrelazamiento de un conjunto de hilos (urdimbre) con otro conjunto de hilos (trama) formando ángulos próximos a 90º .

Los materiales no tejidos son productos tecnológicos que pueden tener una vida limitada, un solo uso o larga duración. Algunas características propias de los no tejidos son elevado nivel de impermeabilidad, gran elasticidad, suavidad, resistencia al fuego, son lavables, esterilizables, proporcionan una buena barrera contra bacterias, etc. Estas propiedades hacen que los TNT sean productos altamente versátiles capaces de utilizarse en numerosas industrias como automovilística, farmacéutica, química, médica, geotextil, etc.

Existen varias tecnologías para fabricar un no tejido. A modo general, la industria papelera, la textil y la del plástico tienen mucha influencia en las tecnologías existentes de hoy en día. En forma práctica los no tejidos pueden ser básicamente clasificados según su proceso de fabricación, materias primas, características de las fibras y filamentos, proceso de consolidación, gramaje, proceso de transformación o conversión, o la asociación de todos estos elementos.

En resumen, en relación con los procedimientos para la obtención de TNT, aunque se conocen varias tecnologías diferentes para la elaboración de estos TNT, las diferencias más relevantes se centran por un lado, en el tipo de materia prima utilizada y su alimentación/procesado en la línea de producción y, por otro lado, en la manera de ligar/enlazar dicha materia prima para formar el tejido final (TNT) .

Para entender el proceso general de obtención de un no tejido hay que saber que las etapas generalmente conocidas en el estado del arte para la confección de un TNT son las siguientes:

a) . Formación de la manta o velo (en inglés, web forming) . La manta, estructura aún no consolidada es formada por una o más capas de velos de fibras o filamentos obtenidos por tres procesos diferentes:

a.1) . Vía seca (Dr y laid) : En este proceso se trabaja con materias primas en forma de fibras. En el proceso de vía seca podemos incluir los no tejidos producidos a través de carda (Carded) y vía aérea / flujo de aire (Air Laid) . En el proceso de vía carda las fibras son dispuestas en forma paralela por cilindros recubiertos de “dientes peinadores” que forman mantas anisotrópicas, pudiendo estas mantas ser cruzadas en capas. En el proceso de vía aérea / flujo de aire las fibras son suspendidas en un flujo de aire y después son colectadas en una tela formando la manta.

a.2) . Vía húmeda (Wet Laid) : En este proceso se trabaja con materias primas en forma de fibras. En el proceso de vía húmeda las fibras son suspendidas en un medio acuoso y después son colectadas a través de filtros por una cama, en forma de manta.

a.3) . Vía Fundida (Molten Laid) : En el proceso de vía fundida se incluyen los no tejidos producidos por extrusión, que son los de fijación continua (en inglés, Spunweb / Spunbonded) y por vía soplado (en inglés, Meltblown) . En estos procesos se trabaja con materias primas en forma de polímeros (plásticos) . En el proceso Spunweb / Spunbonded un polímero termoplástico es fundido a través de una “bloque cabezal”, luego enfriado y estirado, y posteriormente depositado sobre un substrato en forma de velo o manta. En el proceso Meltblown un polímero plástico es fundido a través de una extrusora y pasado por un “cabezal” con orificios muy pequeños, inmediatamente un flujo de aire caliente solidifica la masa en forma rápida formando fibras muy finas, que son sopladas en altas velocidades sobre una tela colectora formando así la manta.

b) . Consolidación de la manta (en inglés, Web bonding) . Después de la formación del velo o de la manta es necesario realizar la consolidación (unión de las fibras o filamentos) , que en gran parte de los no tejidos también da la terminación superficial necesaria para el producto final. Existen tres métodos básicos para la consolidación o acabado de los no tejidos que a su vez pueden ser combinados entre sí:

b.1) . Mecánico (fricción) :

b.1.1) . Mecánico – por agujas (en inglés, Needlepunched) . Las fibras o filamentos son entrelazados a través de penetración alternada de muchas agujas que poseen pequeños ganchos salientes.

b.1.2) . Mecánico – Hidroentrelazamiento (en inglés, Spunlaced o Hydroentangled) . El entrelazamiento de las agujas es hecho por la penetración de la manta de chorros de agua a altas presiones.

b.1.3) . Mecánico – Costura (en inglés, Stichbonded) . Proceso de consolidación o acabado a través de inserción de hilos de costura de manta o proceso sin hilos, que trabaja con las propias fibras del no tejido para realizar la costura.

b.2) . Químico (Adosado) – Resinado (en inglés, Resin Bonded) : Los ligantes químicos (resinas) realizan la unión de las fibras o filamentos del no tejido. Existen varios tipos de proceso de resinado: Proceso de consolidación por resinado a través de impregnación (en inglés, Saturation bonding) , proceso de consolidación por resinado a través de spray o pulverización (en inglés, Spray bonding) y a través de espuma (en inglés, Foam bonding) .

b.3) . Térmico (en inglés, Thermobonded) : Las uniones entre las fibras o filamentos del no tejido son realizadas por la acción del calor a través de la fusión de las propias fibras o filamentos.

Dos métodos son utilizados: proceso de consolidación por calandrado (en inglés, Calender bonding) y proceso de consolidación por el pasaje de aire caliente en un cilindro perforado (en inglés, Through-Air bonding) .

Existen otros procesos particulares de fabricación / formación de manta, sin embargo los anteriormente citados ya representan un gran volumen para los no tejidos. En la tabla 1, se resumen los métodos más habituales para la elaboración de TNT conocidos en el estado del arte:

Tabla 1: Representación esquemática de los procesos más habituales para la elaboración de TNT.

MATERIA PRIMA MODO DE ALIMENTACION/PROCESADO EN LINEA MODO DE LIGADO/ENLAZADO

Filamento continuo Extrusión de filamento (en inglés, spunlaid) Unión térmica (en inglés, thermal bonding) 3 Hidroentrelazamiento o hidrotangletado (en inglés, hydroentangling o Spunlace) 1 .

Fibras segmentadas (en inglés, staple fibers) Cardado (en inglés, carded) Hidroentrelazamiento o hidrotangletado (en inglés, hydroentangling o Spunlace) 1 . Punzonado (en inglés, needlepunching) 2 Unión térmica (en inglés, thermal bonding) 3 Unión química (en inglés, chemical bonding) 4

Pulpa Vía húmeda (en inglés, wet laid) Vía seca por flujo de aire (en inglés air-laid) Hidroentrelazamiento o hidrotangletado (en inglés, hydroentangling o Spunlace) 1 . Unión térmica (en inglés, thermal bonding) 3 Unión... [Seguir leyendo]

Reivindicaciones:

1. Sustrato filtrante no tejido de aire de estructura multicapa tridimensional a base de fibras, que comprende al menos 4 capas dispuestas unas encima de otras dispuestas de forma solidaria caracterizado porque las dos primeras capas superiores que están en contacto con el flujo de aire a filtrar comprenden fibras con finuras en un intervalo entre 6 a 20dtex y longitudes en un intervalo de 32 a 80mm y porque las demás capas comprenden fibras con finuras en un intervalo entre 0.6 a 10dtex y longitudes en un intervalo entre 12 a 64mm.

2. Sustrato filtrante no tejido de aire según reivindicación 1 caracterizado porque las diferentes capas están constituidas por fibras de materiales seleccionados del grupo formado por materiales artificiales del tipo viscosa, vidrio, silicona o acetato, por materiales naturales del tipo lana, algodón, coco, sisal, cashmere, asbesto, metálicas (níquel-cromo, cesio-cromo)

o cerámicas, o materiales sintéticos del tipo poliéster, polipropileno, poliamida (Nylon) , poliacrilonitrila (acrílico) , polietileno o policarbonato.

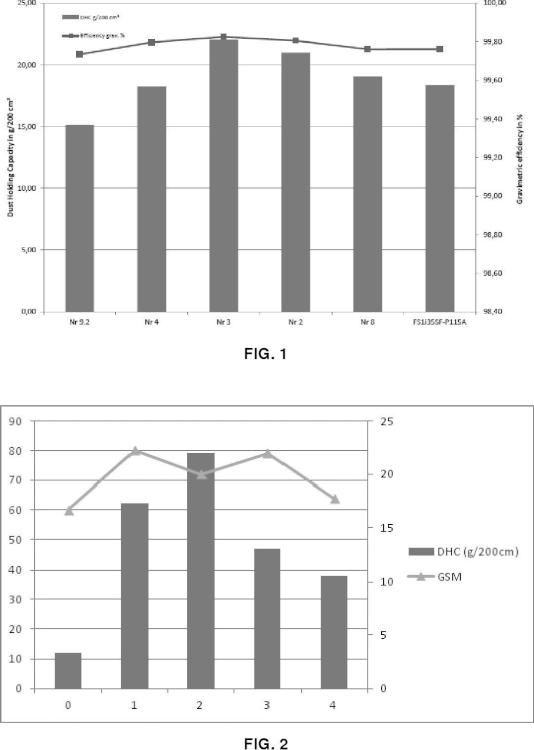

3. Sustrato filtrante no tejido de aire según reivindicación 1 caracterizado porque tiene una eficiencia superior al 99% con un DHC superior a 15 g/200 cm2 y un GSM comprendido entre 60 y 120 g/m2.

4. Sustrato filtrante no tejido de aire según cualquiera de las reivindicaciones 1 a 2 caracterizado porque adicionalmente comprende sustancias retardantes a la combustión por fuego y fibras de polipropileno para la mejora de sus propiedades de carga estática.

5. Sustrato filtrante no tejido de aire según reivindicación 1 caracterizado porque tiene un espesor entre 1mm y 3 mm.

6. Sustrato filtrante no tejido de aire según reivindicación 1 o 5 caracterizado porque tiene un espesor entre 1, 5 mm y 3 mm.

7. Un procedimiento de obtención de un sustrato filtrante no tejido de aire de estructura multicapa tridimensional de reivindicaciones 1 a 6 caracterizado porque comprende las siguientes etapas:

a. ) seleccionar materiales componentes de las fibras seleccionadas del grupo formado por fibras sólidas, huecas, naturales, artificiales o sintéticas,

b. ) cribar las fibras de la etapa a) con el objeto de obtener una distribución homogénea de fibras de diferentes dimensiones y grosor, así como evitar las impurezas que pudiera presentar,

c. ) cardar las fibras, obteniendo al menos 4 velos o capas,

d. ) hidroentangletar de forma tridimensional obteniendo la unión o consolidación de las capas obtenidas en la etapa c. ) , obteniendo un sustrato primario,

e. ) secar y bobinar obteniendo el sustrato definitivo con un espesor entre 1mm y 3 mm.

8. Procedimiento de obtención del sustrato filtrante según la reivindicación 7 caracterizado porque se obtiene un sustrato definitivo en el que la primera y segunda capas superiores que están en contacto con el flujo de aire a filtrar comprenden fibras con finuras en un intervalo entre 6 a 20dtex y longitudes en un intervalo de 32 a 80mm y porque las demás capas comprenden fibras con finuras en un intervalo entre 0.6 a 10dtex y longitudes en un intervalo entre 12 a 64mm.

9. Procedimiento de obtención del sustrato filtrante según cualquiera de las reivindicaciones 7 a 8 caracterizado porque se adicionan sustancias retardantes a la combustión por fuego y/o fibras de polipropileno para la mejora de sus propiedades de carga estática mediante una etapa posterior al secado y bobinado del sustrato definitivo o etapa f. ) .

10. Procedimiento de obtención del sustrato filtrante según cualquiera de las reivindicaciones 7 a 8 caracterizado porque se adicionan sustancias retardantes a la combustión por fuego y/o fibras de polipropileno para la mejora de sus propiedades de carga estática mediante la incorporación de las mismas a las fibras de partida de la etapa a. ) .

11. Uso del sustrato filtrante de reivindicaciones 1 a 6 para elaborar filtros en procesos industriales donde sea necesaria una purificación del aire de alta eficiencia, del tipo industria papelera, química, textil, farmacéutica o automoción.

FIG. 1

FIG. 2

FIG. 3

FIG. 4

FIG. 5

OFICINA ESPAÑOLA DE PATENTES Y MARCAS

Nº solicitud: 201430930

ESPAÑA

Fecha de presentación de la solicitud: 18.06.2014

Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TECNICA

51 Int. Cl. : D04H1/42 (2012.01)

DOCUMENTOS RELEVANTES

Categoría 56 Documentos citados Reivindicaciones afectadas

X WO 2008032388 A1 (DYNIC CORP et al.) 20.03.2008, párrafos [0012-0046]; figuras 1-2. 1-11

X KR 20090103351 A (KOLON GLOTECH INC) 01.10.2009, párrafos [2-84]. 1-11

A US 2009241497 A1 (IMAI AKIHIRO et al.) 01.10.2009, todo el documento. 1-11

A JP 2003126628 A (UNITIKA FIBERS LTD) 07.05.2003, todo el documento. 1-11

Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud

El presente informe ha sido realizado • para todas las reivindicaciones • para las reivindicaciones nº :

Fecha de realización del informe 03.07.2014 Examinador C. Galdeano Villegas Página 1/4

INFORME DEL ESTADO DE LA TÉCNICA

Nº de solicitud: 201430930

Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación) B01D, D04H Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos de búsqueda utilizados) INVENES, EPODOC, WPI

Informe del Estado de la Técnica Página 2/4

OPINIÓN ESCRITA

Nº de solicitud: 201430930

Fecha de Realización de la Opinión Escrita: 03.07.2014

Declaración

Novedad (Art. 6.1 LP 11/1986) Reivindicaciones Reivindicaciones 1-11 SI NO

Actividad inventiva (Art. 8.1 LP11/1986) Reivindicaciones Reivindicaciones 1-11 SI NO

Se considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase de examen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986) .

Base de la Opinión.

La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como se publica.

Informe del Estado de la Técnica Página 3/4

OPINIÓN ESCRITA

Nº de solicitud: 201430930

1. Documentos considerados.

A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la realización de esta opinión.

Documento Número Publicación o Identificación Fecha Publicación

D01 WO 2008032388 A1 (DYNIC CORP et al.) 20.03.2008

2. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo, de Patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración La invención consiste en un sustrato filtrante no tejido de aire de estructura multicapa tridimensional a base de fibras que comprende al menos 4 capas, dispuestas unas encima de otras dispuestas de forma solidaria caracterizado porque las dos primeras capas superiores que están en contacto con el flujo de aire a filtrar comprenden fibras con finuras en un intervalo entre 6 a 20 dtex y longitudes en un intervalo de 32 a 80 mm y porque las demás capas comprenden fibras con finuras en un intervalo entre 0, 6 a 10 dtex y longitudes en un intervalo entre 12 a 64 mm.

Con respecto a la reivindicación independiente 1, el documento más cercano del estado de la técnica es el documento D01, que divulga un sustrato filtrante no tejido de aire (párrafos 0012 y 0013) a base de fibras (párrafos 0032 a 0036) , que comprende al menos 4 capas (figura 2; referencias 1a a 1e) caracterizado porque la capa superior está en contacto con el flujo de aire a filtrar (referencia 2, párrafos 0035-0042) , comprenden fibras con finuras entre 2.2 a 11 dTex (párrafo 0036) y porque las demás capas comprenden fibras con finuras en un intervalo de 0.6 a 1, 6 dTex (párrafo 0032) , con longitudes en un intervalo entre 32 y 75 mm (párrafo 0037) .

La reivindicación 1 divulga una finura de fibra de 6 a 20 dTex y el documento D01 de 2.2 a 11dTex. El rango de 11 a 20 dTex se consideraría inventivo si presentara efectos o propiedades inesperadas con respecto al rango divulgado en el D01, ya que éste es muy cercano. Al no haberse indicado dichos efectos o propiedades en la solicitud, no se considera que este rango implique actividad inventiva.

En el documento D01 no se especifica la longitud de las fibras de la capa superior, sin embargo sí divulga la naturaleza de las fibras (poliamidas, polivinílicas, poliacrilonitrilos, polietilenos (párrafo 0033) , de las que son conocidas las longitudes, que oscilan entre los 30 a 85mm, y por tanto, entra dentro de los rangos descritos en la primera reivindicación.

De los párrafos anteriores se deduce que la reivindicación independiente 1 carece de actividad inventiva según el artículo 8.1 de LP. Las reivindicaciones 2 a 6, dependientes de la primera, son igual que ésta, carentes de actividad inventiva según el artículo 8.1 de LP.

La reivindicación independiente 7, describe un procedimiento de obtención de un sustrato filtrante no tejido de aire de estructura tridimensional, según las reivindicaciones 1 a 6. El documento más cercano al estado de la técnica, con respecto a la reivindicación 7, es el documento D01, que divulga un procedimiento de obtención de sustrato filtrante no tejido (párrafos 0021 a 0046) , que se caracteriza porque comprende las etapas de: a) seleccionar materiales componentes de las fibras seleccionadas del grupo formado por fibras sólidas, huecas, naturales, artificiales o sintéticas (párrafo 0033) ; b) cribar las fibras de la etapa a) para obtener una distribución homogénea de fibras de diferentes dimensiones y grosor (párrafo 0033) ; c) cardar las fibras, (párrafo 0025; ejemplo 1) ; d) hidroentangletar de forma tridimensional obteniendo la unión o consolidación de las capas obtenidas en la etapa c) , (párrafo 0012 a 0014) ; e) secar y bobinar obteniendo el sustrato definitivo con un espesor entre 1 y 3 mm (párrafos 0025, Ejemplos 1 a 6) .

En conclusión, la reivindicación independiente 7, así como sus dependientes 8 a 10, carecen de actividad inventiva, según el artículo 8.1 de LP, ya que para un experto en la materia resulta obvio llegar al procedimiento de la invención, a partir de lo descrito en el documento D01.

La reivindicación independiente 11 describe el uso del sustrato filtrante descrito en las reivindicaciones 1 a 6. Como se ha argumentado a lo largo del presente informe el documento D01 describe un sustrato filtrante que posee las características técnicas del sustrato filtrante reivindicado. El documento D01 también divulga el uso de ese sustrato para elaborar filtros en procesos industriales para purificaciones del aire de alta eficiencia (párrafos 0023 a 0046) . Por tanto se puede concluir que la reivindicación 11 carece de actividad inventiva, según el artículo 8.1 de LP.

Informe del Estado de la Técnica Página 4/4

Patentes similares o relacionadas:

Elemento polimérico flexible como agente endurecedor en preimpregnados, del 13 de Mayo de 2020, de CYTEC TECHNOLOGY CORP.: Una composición curable que comprende un elemento polimérico flexible y un componente de matriz de resina en donde el elemento polimérico […]

Métodos de suministro de una sustancia activa para el cuidado de la salud mediante la administración de artículos para el cuidado de la salud personal que comprenden un filamento, del 15 de Abril de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para el cuidado de la salud personal que comprende una trama no tejida que comprende un primer filamento que comprende una primera sustancia activa para el […]

Artículo de estructura de trama fibrosa soluble que comprende principios activos, del 11 de Marzo de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para la higiene personal seleccionado del grupo que consiste en sustratos para la limpieza de las manos, champú para el cabello, acondicionador del […]

Sustrato polimérico con nanopartículas de plata inmovilizadas y método de preparación del mismo, del 18 de Diciembre de 2019, de Regionalni centrum pokrocilych technologii a materialu, Univerzita Palackeho v Olomouci: Método de preparación de un sustrato polimérico con nanopartículas de plata inmovilizadas, caracterizado porque se prepara el sustrato por […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Homopolímeros de PP nucleados exentos de ftalato para fibras extruidas por soplado de masa fundida, del 4 de Septiembre de 2019, de BOREALIS AG: Composición de polipropileno adecuada para la producción de fibras de PP extruidas por soplado de masa fundida, que comprende: (A) un homopolímero de propileno, producido […]

Material ignífugo aislante térmico no tejido para ropa, del 1 de Agosto de 2019, de OBSHCHESTVO S OGRANICHENNOJ OTVETSTVENNOST'YU "FABRIKA NETKANYH MATERIALOV "WES MIR": 1. El material ignífugo aislante térmico no tejido para la formación de la capa de forro de una prenda, que comprende la mezcla de fibras de polímero […]

Fibra inorgánica, del 8 de Mayo de 2019, de Unifrax I LLC: Una fibra inorgánica que comprende el producto de formación de fibras de 70 o más por ciento en peso de sílice, magnesia, una adición intencionada de óxido de hierro, […]