SOPLETE DE SOLDADURA Y TUBO DE CONTACTO ASÍ COMO SISTEMA DE CONTACTO PARA UN SOPLETE DE SOLDADURA.

Soplete de soldadura (10) con un cuerpo de soplete (46) en el cual está dispuesto por lo menos un dispositivo (32) para alimentación de un hilo de soldadura (13) y un tubo de contacto (30) con un orificio (33) y un orificio de guiado (34) concéntrico con aquél para guiar el hilo de soldadura (13) en la dirección hacia una pieza (16),

pudiendo alimentarse el hilo de soldadura (13) con energía eléctrica a través del tubo de contacto (30), estando situado un extremo del dispositivo de alimentación (32) en el orificio de guiado (34) del tubo de contacto (30), estando dotado de una pieza terminal (36) eléctricamente conductora con un orificio (40) para el hilo de soldadura (13), caracterizado porque la pieza terminal (36) del dispositivo de alimentación (32) está situada en el orificio guía (34) del tubo de contacto (30) de forma giratoria y basculante

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2006/000488.

Solicitante: FRONIUS INTERNATIONAL GMBH.

Nacionalidad solicitante: Austria.

Dirección: VORCHDORFER STRASSE 40 4643 PETTENBACH AUSTRIA.

Inventor/es: ARTELSMAIR, JOSEF, LEONHARTSBERGER,Andreas, KAZMAIER,Jörg.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Noviembre de 2006.

Clasificación Internacional de Patentes:

- B23K9/29G4

Clasificación PCT:

- B23K9/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K).

- B23K9/12 B23K […] › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Alimentación automática de electrodos o de piezas o desplazamiento automático de electrodos o de piezas para la soldadura o para el corte por arco en líneas continuas o por puntos.

- B23K9/26 B23K 9/00 […] › Accesorios para electrodos, p. ej. contactos relacionados para comenzar la operación.

- B23K9/29 B23K 9/00 […] › Dispositivos de soporte adaptados para servir de medios de protección.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358218_T3.pdf

Fragmento de la descripción:

La invención se refiere a un soplete de soldadura con un cuerpo de soplete en el cual está dispuesto por lo menos un dispositivo para la alimentación de un hilo de soldadura y un tubo de contacto con un orificio así como un orificio de guiado concéntrico con aquél destinado a guiar el hilo de soldadura en dirección hacia una pieza, pudiendo alimentarse el hilo de soldadura con energía eléctrica a través del tubo de contacto, estando un extremo del dispositivo de alimentación situado en el orificio de guiado del tubo de contacto, y dotado de una pieza terminal eléctricamente conductora con un orificio para el hilo de soldadura.

La invención también se refiere a un sistema de contacto formado por una pieza terminal y un tubo de contacto, estando dotada la pieza terminal de un orificio y el tubo de contacto de un orificio de guiado para guiar un hilo de soldadura.

La invención también se refiere a un tubo de contacto con un orificio para el hilo de soldadura y un orificio de guiado para alojamiento del hilo de soldadura que ha sido alimentado y reconducirlo al orificio.

Se conocen sopletes de soldadura con un tubo de contacto fijado esencialmente en él, en el que se establece un contacto eléctrico con un hilo de soldadura alimentado a través de un orificio interior del tubo de contacto. En este caso se conduce el hilo de soldadura al soplete a través de lo que se denomina un ánima, alojándose un extremo del ánima preferentemente en un orificio en el tubo de contacto. En el tubo de contacto, el orificio para el extremo del ánima está en comunicación con el orificio interior para el hilo de soldadura, de modo que el hilo de soldadura se puede conducir y contactar desde el ánima al orificio interior.

El inconveniente de esto es que el producto de abrasión producido por el transporte del hilo de soldadura es transportado directamente desde el ánima al orificio interior del tubo de contacto, provocando allí lo que se llama un “recrecimiento” y por lo tanto una disminución del diámetro del orificio del tubo de contacto. La consecuencia de esto es que el tubo de contacto hay que sustituirlo o limpiarlo periódicamente. También es un inconveniente que la torsión que presenta el hilo de soldadura que se va alimentando no se puede enderezar debido a la fijación generalmente rígida del extremo del ánima en el orificio del tubo de contacto. Por este motivo se incrementa eventualmente la fuerza de transporte necesaria para el hilo de soldadura, lo que repercute negativamente en la calidad del cordón de soldadura, causa un producto de abrasión adicional y por lo tanto acelera el estrechamiento del orificio interior.

El documento DE 102 00 942 A1 muestra un soplete de soldadura con un tubo de contacto con un orificio para guiar un hilo de soldadura en dirección hacia una pieza. El hilo de soldadura se alimenta de energía eléctrica a través del tubo de contacto. También está previsto un dispositivo para la alimentación del hilo de soldadura, con una pieza terminal dotada de una punta de forma cónica, que actúa conjuntamente con un ensanchamiento de forma cónica del orificio del tubo de contacto. El contacto cónico asegura que el dispositivo de guiado queda alineado en su extremo próximo al orificio de contacto con alta precisión y co-lineal con el tubo de contacto.

Por el documento WO 99/30863 A1 se conoce que en cada extremo de un dispositivo de guiado para un hilo de soldadura, que se aloja en un tubo de contacto, va fijada una pieza de transición. El cometido de esta pieza de transición es el de enderezar correspondientemente el hilo de soldadura de modo que éste pasa a un orificio del tubo de contacto con una escasa deformación.

También el documento US 6 495 798 B1 muestra una transición entre un dispositivo de guiado para el hilo de soldadura y un tubo de contacto, donde el producto de abrasión del hilo de soldadura es relativamente importante, de modo que es necesario sustituir el tubo de contacto con relativa frecuencia.

Por último el documento WO 2003/039800 A1 muestra un tubo de contacto con un orificio para guiar el hilo de soldadura, donde tampoco están previstas medidas algunas para impedir el denominado “recrecimiento” causado por la abrasión del hilo de soldadura.

El inconveniente de esto es que la pieza de transición está firmemente unida con el tubo de contacto, de modo que por ejemplo una mayor deformación causa más abrasión, ya que ésta no se puede compensar sino únicamente enderezar. El producto de abrasión se deposita a continuación en el tubo de contacto y provoca por lo tanto el recrecimiento de estrechamiento con lo cual se reduce notablemente el tiempo de vida del tubo de contacto. También es un inconveniente que la pieza de transición esté formada por un material que no es conductor, con lo cual no puede llegar a producirse lo que se denomina un establecimiento de contacto secundario del hilo de soldadura. Por lo tanto aumenta el riesgo del denominado “gripado” del hilo de soldadura en el tubo de contacto.

El objeto de la invención consiste en crear un soplete de soldadura como el arriba indicado donde la durabilidad o tiempo de vida de las piezas de desgaste, en particular del tubo de contacto, se prolongue notablemente. Otro objetivo de la invención consiste en crear una pieza terminal y un tubo de contacto para un soplete de soldadura de este tipo, que presenten una durabilidad y un tiempo de vida lo más largos posible.

El primer objetivo de la invención se resuelve por medio de un soplete de soldadura arriba citado en el que la pieza terminal del dispositivo de alimentación esté situada con posibilidad de giro y basculamiento en el orificio de guiado del tubo de contacto.

La pieza terminal eléctricamente conductora del dispositivo de alimentación representa una prolongación del tubo de contacto, con lo cual se alarga considerablemente el tiempo de vida del tubo de contacto. Esto se consigue principalmente porque una gran parte del producto de abrasión que se produce por el transporte del hilo de soldadura se deposita ya en el orificio de la pieza terminal, y por lo tanto apenas aparecen depósitos en el orificio del tubo de contacto, con lo cual se evita en gran medida el recrecimiento o disminución de diámetro del orificio del tubo de contacto. La conductividad eléctrica de la pieza terminal constituye una ventaja esencial, ya que con ello se establece una segunda comunicación eléctricamente conductora, lo que se denomina un contacto secundario, con reducida resistencia de paso al hilo de soldadura. En el caso de que falle el establecimiento de contacto en el orificio del tubo de contacto, esta segunda conexión eléctricamente conductora asegura la transmisión de corriente / energía al hilo de soldadura. Aquí existe adicionalmente la ventaja de que por este motivo, durante un proceso de soldadura, se reduce notablemente la carga de corriente para el tubo de contacto. Gracias a la disposición giratoria y basculante de la pieza terminal en el tubo de contacto se consigue que durante el transporte del hilo de soldadura se desvíe la pieza terminal, es decir presente una inclinación respecto al tubo de contacto, con lo cual se forma un recorrido curvo del hilo de soldadura, y por lo tanto se deposita en esta zona el producto de abrasión. De este modo se puede reducir o mantener constante la fuerza transporte del hilo de soldadura. Por este motivo, la pieza terminal

o la zona terminal del dispositivo de alimentación se adaptan a la torsión del hilo de soldadura.

Si se forma una conexión eléctrica entre el tubo de contacto y la pieza terminal, de modo que en la pieza terminal tenga lugar un paso de corriente adicional al hilo de soldadura con una reducida resistencia eléctrica, se consigue de modo ventajoso que el contacto secundario del hilo de soldadura tenga lugar de modo concentrado en la pieza terminal eléctricamente conductora, con lo cual se reduce esencialmente al mínimo la carga térmica del dispositivo de alimentación.

El dispositivo de alimentación presenta convenientemente un orificio interior para el transporte del hilo de soldadura, cuyo diámetro es mayor que el diámetro del orificio de la pieza terminal, y a su vez, el diámetro del orificio del tubo de contacto es menor que el del orificio de la pieza terminal. Por el hecho de que el diámetro del orificio de la pieza terminal está ajustado al diámetro del hilo de soldadura respectivo empleado, se facilita un ensartado automático ya que el diámetro de los orificios se va reduciendo de forma escalonada.

... [Seguir leyendo]

Reivindicaciones:

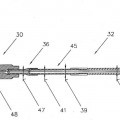

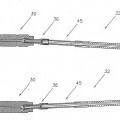

1. Soplete de soldadura (10) con un cuerpo de soplete (46) en el cual está dispuesto por lo menos un dispositivo (32) para alimentación de un hilo de soldadura (13) y un tubo de contacto (30) con un orificio (33) y un orificio de guiado (34) concéntrico con aquél para guiar el hilo de soldadura (13) en la dirección hacia una pieza (16), pudiendo alimentarse el hilo de soldadura (13) con energía eléctrica a través del tubo de contacto (30), estando situado un extremo del dispositivo de alimentación (32) en el orificio de guiado (34) del tubo de contacto (30), estando dotado de una pieza terminal (36) eléctricamente conductora con un orificio (40) para el hilo de soldadura (13), caracterizado porque la pieza terminal (36) del dispositivo de alimentación (32) está situada en el orificio guía (34) del tubo de contacto (30) de forma giratoria y basculante.

2. Soplete de soldadura (10) según la reivindicación 1, caracterizado porque entre el tubo de contacto (30) y la pieza terminal (36) se forma una conexión eléctrica, de modo que en la pieza terminal (36) tiene lugar un paso de corriente adicional al hilo de soldadura (13), con una baja resistencia eléctrica.

3. Soplete de soldadura (10) según la reivindicación 1 ó 2, caracterizado porque el dispositivo de alimentación

(32) presenta un orificio interior (41) para el transporte del hilo de soldadura (13), cuyo diámetro es mayor que el diámetro del orificio (40) de la pieza terminal (36), y el diámetro del orificio (33) del tubo de contacto

(30) es menor que el del orificio (40) de la pieza terminal (36).

4. Soplete de soldadura (10) según una de las reivindicaciones 1 a 3, caracterizado porque el diámetro del orificio (40) de la pieza terminal (36) es mayor que el diámetro del hilo de soldadura (13) entre un 20 y un 50%, en particular un 30%.

5. Soplete de soldadura (10) según una de las reivindicaciones 1 a 4, caracterizado porque el dispositivo de alimentación (32) está dispuesto descentrado en el tubo de contacto (30), de tal modo que el eje central del orificio (40) de la pieza terminal (36) presenta una inclinación respecto al eje central del orificio (33) del tubo de contacto (30).

6. Soplete de soldadura (10) según una de las reivindicaciones 1 a 5, caracterizado porque la pieza terminal

(36) presenta en un extremo una transición (37) para alojar un extremo del dispositivo de alimentación (32).

7. Soplete de soldadura (10) según la reivindicación 6, caracterizado porque la transición (37) está formada por una escotadura (38) cuyo diámetro se corresponde esencialmente con el diámetro exterior (39) del dispositivo de alimentación (32).

8. Soplete de soldadura (10) según la reivindicación 6 ó 7, caracterizado porque la transición (37) de la pieza terminal (36) se puede unir firmemente con el dispositivo de alimentación (32).

9. Soplete de soldadura (10) según la reivindicación 6 ó 7, caracterizado porque la transición (37) de la pieza terminal (36) se puede unir de modo liberable con el dispositivo de alimentación (32).

10. Soplete de soldadura (10) según una de las reivindicaciones 1 a 9, caracterizado porque la pieza terminal

(36) presenta un resalte (44) en su extremo opuesto a la transición (37).

11. Soplete de soldadura (10) según la reivindicación 10, caracterizado porque el resalte (44) está realizado como anillo centrador para el orificio de guiado (34), siendo el diámetro exterior del resalte (44) ligeramente inferior al diámetro del orificio de guiado (34) del tubo de contacto (30).

12. Soplete de soldadura (10) según la reivindicación 10 u 11, caracterizado porque el resalte (44) y la transición (37) están unidos entre sí por medio de una pieza de conexión (42).

13. Soplete de soldadura (10) según la reivindicación 12, caracterizado porque la pieza de conexión (42) presenta un diámetro exterior menor que el resalte (44).

14. Soplete de soldadura (10) según una de las reivindicaciones 10 a 13, caracterizado porque el diámetro exterior de la pieza terminal (36) está realizado en disminución desde la transición (37) en sentido hacia el resalte (44) hacia la pieza de conexión (42).

15. Soplete de soldadura (10) según una de las reivindicaciones 7 a 14, caracterizado porque la escotadura

(38) presenta una transición cónica al orificio (40) de la pieza terminal (36).

16. Soplete de soldadura (10) según una de las reivindicaciones 1 a 15, caracterizado porque en el orificio de guiado (34) del tubo de contacto (30), penetra totalmente el resalte (44) de la pieza terminal (36) así como penetra una zona parcial de la pieza de conexión (42) de la pieza terminal (36).

17. Soplete de soldadura (10) según una de las reivindicaciones 1 a 16, caracterizado porque el dispositivo de alimentación (32) está realizado de modo flexible, en particular por medio de una espiral flexible (45), por lo menos en la zona de la fijación a la pieza terminal (36).

18. Soplete de soldadura (10) según una de las reivindicaciones 1 a 17, caracterizado porque el dispositivo de alimentación (32) está formado por un material de elevada resistencia térmica, al menos en la zona de la fijación en la pieza terminal (36).

19. Sistema de establecimiento de contacto formado por una pieza terminal (36) y un tubo de contacto (30), estando dotada la pieza terminal (36) de un orificio (40) y el tubo de contacto (30) de un orificio de guiado

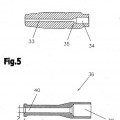

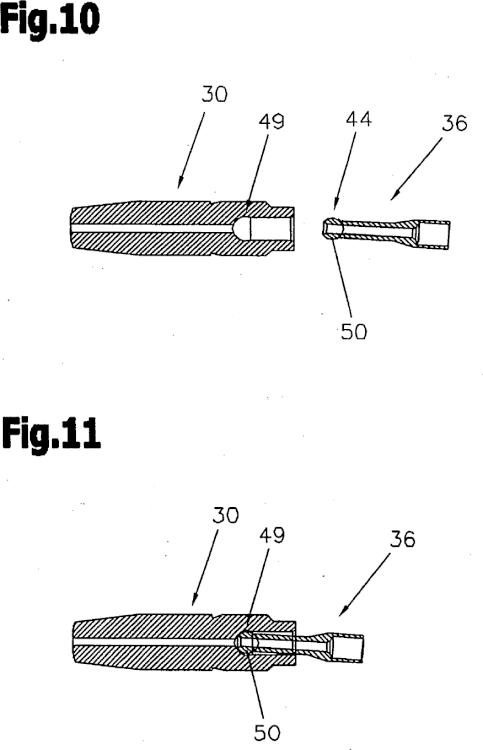

(34) para conducir un hilo de soldadura (13), caracterizado porque el tubo de contacto (30) presenta un abombamiento (49) de forma esencialmente esférica, y porque el extremo de la pieza terminal (36) orientado hacia el abombamiento (49) del tubo de contacto (30) está realizado para establecer una conexión giratoria y basculante en el orificio de guiado (34) del tubo de contacto (30).

20. Sistema de establecimiento de contacto según la reivindicación 19, caracterizado porque el extremo de la pieza terminal (36) está realizado en forma de una esfera (50).

21. Tubo de contacto (30) con un orificio (33) para el hilo de soldadura (13) y con un orificio de guiado (34) para alojar el hilo de soldadura (13) que está siendo alimentado y conducido al orificio (33), caracterizado porque la transición entre el orificio de guiado (34) y el orificio (33) está formada por un abombamiento (49) para permitir el alojamiento giratorio y basculante de una pieza terminal (36) de un dispositivo (32) para la alimentación de un hilo de soldadura (13).

22. Tubo de contacto (30) según la reivindicación 21, caracterizado porque el abombamiento (49) está realizado esencialmente con forma esférica para el alojamiento de una esfera (50) de la pieza terminal (36).

23. Tubo de contacto (30) según la reivindicación 22, caracterizado porque el diámetro de la esfera (50) es ligeramente inferior que el diámetro del abombamiento (49).

24. Tubo de contacto (30) según una de las reivindicaciones 21 a 23 para un soplete de soldadura según una de las reivindicaciones 1 a 18 para un sistema de establecimiento de contacto según una de las reivindicaciones 19 a 20.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA CONTROLAR EL PROCESO DE UNA INSTALACIÓN DE SOLDADURA MEDIANTE ROBOT CON COMPROBACIÓN PERIÓDICA DEL PROCESO DE SOLDADURA PARA SUSTITUIR LA TOBERA DE GAS, del 8 de Marzo de 2011, de FRONIUS INTERNATIONAL GMBH: Procedimiento para controlar el proceso de una instalación de soldadura mediante robot, con un dispositivo de control y un soplete de soldadura […]

Sistema de captura de chispas para el uso con un soplete de corte, del 3 de Junio de 2020, de SORKIN, FELIX L.: Un método que comprende: suministrar un segmento de hormigón , y el segmento de hormigón tiene un extremo; extender un filamento […]

Importar y analizar datos externos usando un sistema de soldadura de realidad virtual, del 12 de Febrero de 2020, de LINCOLN GLOBAL, INC.: Método que comprende: importar desde una máquina de soldadura en el mundo real al interior de un sistema de soldadura de realidad […]

CAJA DE ABSORCIÓN DE IMPACTOS Y MÉTODO PARA FABRICAR LA MISMA, del 4 de Julio de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Una caja de absorción de impactos que comprende un cuerpo tubular metálico de longitud más larga y una placa de colocación , teniendo el cuerpo tubular […]

Sistema de recuperación de líquido refrigerante y separación de residuos, del 31 de Mayo de 2017, de Eigen Systems Limited: Una máquina de corte que comprende: - una mesa que está configurada para soportar una placa y permitir que un líquido refrigerante […]

Tubo de acero soldado con disco de pestaña, del 23 de Noviembre de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un tubo de acero soldado con disco de pestaña , en el que un disco de pestaña está soldado en un extremo del tubo de acero en […]

Método de soldeo eléctrico por un electrogas, con varios electrodos, para chapas de acero gruesas y método de soldeo eléctrico circunferencial por un electrogas, con varios electrodos, para tuberías de acero, del 9 de Noviembre de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de soldeo eléctrico por un electrogas, con varios electrodos, que comprende: disponer extremos de chapas de acero gruesas que se han de soldar, […]

Método para la formación de junta de soldadura por arco en ángulo y junta de soldadura por arco en ángulo, del 3 de Agosto de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método para formar una junta soldada por arco en ángulo soldando por arco en ángulo al menos una región parcial de porciones de esquina, que son regiones de borde de una porción […]