SISTEMA Y PROCEDIMIENTO DE MOLDEO DE PIEZAS CON MOLDES AUTOPORTANTES.

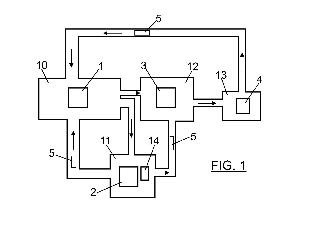

Sistema y procedimiento de moldeo de piezas con moldes autoportantes (5) que comprende:

- un equipo alimentador (1) de material de moldeo en un molde autoportante, que comprende una pluralidad de medios de alimentación de diferentes compuestos,

- un equipo accionador (2) de un elemento calefactor (14) del molde autoportante,

- un equipo enfriador (3) del molde autoportante lleno de material, y

- un equipo desmoldeador (4) de la pieza moldeada en el molde autoportante, siendo todos ellos equipos independientes instalados en módulos de trabajo por los que transita el molde autoportante (5), de manera que el sistema permite fabricar piezas compactas, piezas estructurales de densidad reducida y piezas de densidad reducida.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201130271.

Solicitante: ABN PIPE SYSTEMS, S.L.U.

Nacionalidad solicitante: España.

Inventor/es: DE SAJA SAEZ,JOSE ANTONIO, RODRIGUEZ PEREZ,MIGUEL ANGEL, VAZQUEZ SANCHEZ,Javier Antonio, ESCUDERO ARCONADA,Javier.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › móviles, p. ej. hacia, o desde el puesto de moldeo.

- B29C45/04 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › utilizando moldes móviles (B29C 45/08 tiene prioridad).

Fragmento de la descripción:

Sistema y procedimiento de moldeo de piezas con moldes autoportantes.

Campo de la invención

La invención se engloba dentro del campo de los sistemas de fabricación de piezas de diversos materiales poliméricos y otros aditivos con diferentes características como piezas compactas, piezas estructurales de densidad reducida o piezas de densidad reducida.

Antecedentes de la invención

La mayor parte de los precedentes de esta invención están relacionados con el moldeo por inyección, que es la tecnología más extendida para la fabricación de piezas de productos plásticos.

John Hyatt patentó en 1872 el primer sistema de inyección, compuesto por un pistón que contenía derivados de la celulosa fundidos en una cámara. Sin embargo, no es hasta 1928 cuando se atribuye a la compañía alemana Cellon-Werkw, la primera patente de una máquina de inyección moderna. Paralelamente, Beard y Delafield desarrollaron la técnica en Inglaterra, con los derechos de la patente inglesa para la compañía F.A. Hughes Ltd. Los sistemas anteriores funcionaban con aire comprimido, la extracción y parte de los controles eran manuales y carecían de sistemas de seguridad.

En 1932 se patentó la primera máquina de inyección operada por sistemas eléctricos (Eckert & Ziegler). Es en esta década cuando el polietileno (PE) y el policloruro de vinilo (PVC), materiales de alta producción y bajo coste, provocaron una revolución en el desarrollo de la maquinaria. Ya en 1956 se patentó el primer sistema de inyección mediante husillo en EEUU, esta aportación supone el cambio de mayor relevancia en el desarrollo de los sistemas inyectores. A partir de la década de los 80, las mejoras se enfocan a la automatización de los diseños, la eficacia y el control de los procesos.

Un sistema de moldeo por inyección tradicional está formado por tres módulos principales: la unidad de inyección o plastificación del polímero fundido, la unidad de cierre, que soporta el molde y el sistema de apertura, cierre y expulsión de la pieza; y por último, la unidad de control de todos los parámetros involucrados en el proceso. Es importante resaltar que en esta tecnología se usan moldes que no son autoportantes y que las temperaturas del molde son en general claramente inferiores a la temperatura de reblandecimiento de las materias primas utilizadas.

El proceso de obtención de una pieza de plástico inyectada sigue un orden de operaciones que se repite en cada una de las piezas. Este proceso recibe el nombre de ciclo de inyección, y está formado por las siguientes etapas: cierre del molde, fase de plastificación o dosificación, inyección del plástico (llenado y mantenimiento), enfriamiento, y por último apertura del molde y expulsión de la pieza. De todas las etapas anteriores es la etapa de enfriamiento la que ocupa el mayor tiempo dentro del ciclo.

Los diseños actuales de un sistema de moldeo por inyección están condicionados por las necesidades geométricas de las piezas y los diferentes polímeros involucrados. Generalmente se trata de disponer de sistemas rápidos de inyección, bajas temperaturas y un ciclo de moldeo corto que asegure menores costos de producción.

En resumen, el moldeo por inyección es una técnica completamente desarrollada de ventajas suficientemente conocidas, si bien presenta algunos inconvenientes desde el punto de vista del proceso y la realización de ciertos tipos de piezas. Se discuten a continuación dichas desventajas.

Para comenzar la fabricación de un tipo de pieza es necesario realizar un complicado montaje del molde en el equipo de inyección. Posteriormente, es necesario, preparar el sistema y calibrarlo, para comenzar la tirada de una sola serie de piezas. Dicha tirada debe ser lo suficientemente numerosa para que todo el proceso sea rentable. Adicionalmente, debido a las altas presiones de trabajo, los moldes utilizados son muy costosos, por lo que la inversión, en máquina y moldes, es muy elevada.

En segundo lugar, las piezas obtenidas mediante moldeo por inyección suelen presentar baja calidad superficial, presentan líneas de soldadura, rechupes y están sometidas a elevadas contracciones térmicas, lo que se debe a que la pieza ha sido sometida a estrés térmico y mecánico. Además el volumen máximo de las piezas fabricables mediante esta tecnología está limitado a unos 10 litros por las elevadas presiones necesarias para llenar los moldes. Por último, existen ciertas limitaciones en las materias primas que se usan. Por ejemplo, es necesario usar polímeros de baja viscosidad (elevado índice de fluidez) y no es posible emplear formulaciones con elevados cantidades de refuerzos o cargas (en la práctica no se suelen usar cantidades de refuerzo superiores al 30% en peso) por el incremento de viscosidad que producen estos materiales y que dificulta el llenado del molde.

Podemos por tanto concluir que mediante el moldeo por inyección, es posible obtener piezas compactas de volúmenes inferiores a 10 litros asumiendo una elevada inversión inicial y un acabado superficial mejorable. El proceso sólo resulta rentable cuando el número de piezas fabricadas es muy elevado.

Durante las últimas décadas han surgido algunas tecnologías que introducen variantes importantes en el proceso tradicional de moldeo por inyección, con el objetivo de mejorar algunos de los inconvenientes de está técnica. A continuación se revisan los avances más destacados:

• Coinyección: El sistema de coinyección (US2009152768(A1), US200301283(A1)) posee sistemas de inyección independientes, permitiendo el uso simultáneo de materiales poliméricos estéticos y reciclados. Se diseñó como alternativa al proceso estructural de espumado. A diferencia de otros procesos multicomponente, en la coinyección uno de los materiales puede encapsular al otro. Este proceso proporciona buenos acabados superficiales, reducción de coste y en algunos casos piezas estructurales celulares. La viscosidad y temperatura de fusión de ambos componentes es el parámetro de control fundamental para que el proceso sea eficaz. Como inconvenientes, referentes al equipamiento, supone una gran inversión y amortización de moldes, y está restringido a tiradas masivas.

• Heat & Cool: El sistema Heat and Cool (JP 60 111335 A, US4963312, US6451403) se basa en un control exhaustivo de la temperatura del molde, realizando un ciclado térmico del molde que se calienta y enfría en cada ciclo para proporcionar un mejor acabado superficial, Las piezas obtenidas presentan elevado brillo y resistencia, menores tensiones internas, y reducidas líneas de unión y de flujo. Nuevamente, este sistema requiere de una gran inversión en moldes por las altas prestaciones mecánicas requeridas, además de la incorporación de un sistema de calentamiento y enfriamiento al molde y de un incremento de los tiempos de ciclo respecto al proceso convencional. En la actualidad este proceso suele estar restringido a la fabricación de piezas para los sectores de automoción y electrónico.

• GAIM: La Inyección asistida por Gas (ES 2253281T3, WO03091007A1, DE4435012 (C1)) moldea piezas plásticas con secciones huecas en su interior, consiguiendo así reducción en la cantidad de materia prima, ciclos más cortos y reducción del estrés térmico, mejorando el acabado superficial y reduciendo las fuerzas de cierre del sistema. Este sistema no es válido para la fabricación de todo tipo de piezas inyectadas y supone una gran inversión inicial, precauciones por el trabajo con gas inerte a presión, mayor especialización y mayor número de variables en el proceso de difícil control. Además, el espesor de la pieza con sección hueca no es predecible ni uniforme, aunque si es reproducible.

• WIT o WAIM: Una variante del sistema anterior es la Inyección asistida por Agua (WIT) (DE 19518963 A, US 6896844, WO2007036037), en la que se sutituye las funciones realizadas por el gas en el sistema previo por agua a presión con el objetivo de reducir el tiempo de enfriamiento. Este sistema mejora las propiedades de la pieza obtenida, el tiempo de ciclo y el control del espesor, comparando con el sistema GAIM, si bien no da solución al elevado coste del sistema y los moldes, su posible corrosión por la introducción en el sistema de agua y el difícil control de los parámetros del proceso.

• MUCELL: Por último, la tecnología Mucell (US6169122, US6231942, US6235380, etc) implementa un sistema propio de control de la estructura celular de la pieza con ventajas en el proceso de fabricación y en...

Reivindicaciones:

1. Sistema de moldeo de piezas con moldes autoportantes (5) caracterizado por que comprende:

siendo todos ellos equipos independientes instalados en módulos de trabajo por los que transita el molde autoportante (5).

2. Sistema de moldeo según reivindicación 1 caracterizado por que comprende un equipo generador de vacío en el molde.

3. Sistema de moldeo según reivindicaciones 1-2 caracterizado por que comprende un equipo generador de presión seleccionado entre pistones hidráulicos o mecánicos.

4. Sistema de moldeo de piezas con moldes autoportantes según reivindicación 1 caracterizado por que comprende:

5. Sistema de moldeo de piezas con moldes autoportantes según reivindicación 1 caracterizado por que comprende:

6. Sistema de moldeo según reivindicaciones 4 y 5 caracterizado por que comprende un módulo de acondicionamiento del molde autoportante que comprende un equipo generador de vacío que se utiliza para hacer vacío en el interior del molde.

7. Sistema de moldeo según reivindicaciones anteriores caracterizado por que comprende medios de desplazamiento automáticos que conectan los módulos (10, 11, 12, 13) por los que transita el molde autoportante (5).

8. Sistema de moldeo de piezas con moldes autoportantes según reivindicaciones 1-7 caracterizado por que el elemento calefactor (14) es al menos un horno fijo accionable por el equipo accionador (2) junto al que se sitúa.

9. Sistema de moldeo de piezas con moldes autoportantes según reivindicaciones 1-7 caracterizado por que el elemento calefactor (14) accionable por el equipo accionador (2) está situado en el propio molde autoportante (5).

10. Sistema de moldeo de piezas con moldes autoportantes según reivindicación 1 caracterizado por que el molde autoportante (5) comprende un conjunto de piezas con una cavidad en su cara interior (6), un sistema de cierre (9) y un colector (7).

11. Sistema de moldeo de piezas con moldes autoportantes según reivindicación 2 caracterizado por que el módulo de calentamiento (11) comprende al menos un pistón seleccionado entre hidráulico o mecánico de aplicación de presión en el interior del molde autoportante (5).

12. Procedimiento de moldeo de piezas con moldes autoportantes (5) caracterizado por comprender:

realizándose cada etapa en módulos independientes (10, 11, 12, 13) por los que transita el molde autoportante (5).

13. Procedimiento de moldeo de piezas según reivindicación 12 caracterizado por que el llenado del molde autoportante se realiza por alimentación del molde y posterior calentamiento del molde autoportante.

14. Procedimiento de moldeo de piezas según reivindicación 12 caracterizado por que el llenado del molde autoportante se realiza por calentamiento previo del molde autoportante y posterior alimentación del molde.

15. Procedimiento de moldeo de piezas según reivindicación 12-14 caracterizado por que el llenado del interior del molde autoportante se realiza mediante la introducción en el molde (5) de un material polimérico mezclado con un agente espumante químico capaz de generar una fase gaseosa, y el calentamiento se realiza por elevación de la temperatura del molde por encima de la temperatura de descomposición de dicho agente espumante, que expande el material que rellena el molde.

16. Procedimiento de moldeo de piezas según reivindicaciones 12-14 caracterizado por que se utiliza un molde autoportante (5) que comprende un colector (7), de manera que en la etapa de llenado del molde autoportante (5), la alimentación del molde (5) se realiza por alimentación del molde autoportante (5) con material polimérico (7) y posterior aplicación de presión en el interior del molde autoportante (5) a través del colector (7).

17. Procedimiento de moldeo según reivindicación 16 caracterizado porque la presión se aplica mediante la introducción en el colector (7) de un material mezclado con agente espumante o de un agente espumante.

18. Procedimiento de moldeo según reivindicación 17 caracterizado por que el volumen de material que contiene agente espumante y el volumen de espumante se seleccionan de forma que el material celular generado en el colector (7) limita su volumen a dicho colector (7).

19. Procedimiento de moldeo por inyección según reivindicación 17 caracterizado por que el volumen de material que contiene agente espumante y el volumen de espumante se seleccionan de forma que el material celular generado en el colector (7) se introduce en la cavidad interior (6) del molde autoportante (5).

20. Procedimiento de moldeo según reivindicación 16 caracterizado porque la presión se aplica mediante pistones hidráulicos o mecánicos con accionamiento mecánico.

21. Procedimiento de moldeo según reivindicación 16 caracterizado por que la presión se aplica mediante la introducción en el colector de un fluido seleccionado entre vapor, aire comprimido, agua y aceite.

22. Procedimiento de moldeo según reivindicaciones 12-21 caracterizado por que comprende una etapa adicional de extracción de gases internos al molde autoportante mediante un proceso de vacío.

23. Procedimiento de moldeo según reivindicaciones 12-21 caracterizado por que comprende una etapa inicial de recubrimiento interno del molde autoportante con materiales con capacidad para absorber gases.

24. Procedimiento de moldeo según reivindicaciones 12 a 23 caracterizado porque en la etapa de llenado, se realiza una alimentación del molde autoportante en tres subetapas:

Patentes similares o relacionadas:

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

Dispositivo de moldeo por inyección con una parte central rotatoria, del 11 de Junio de 2019, de FOBOHA GMBH FORMENBAU: Dispositivo de moldeo por inyección con a. un primer semimolde y un segundo semimolde , que puede desplazarse con respecto al primer semimolde en […]

Procedimiento de moldeo por inyección y dispositivo de moldeo por inyección, del 12 de Febrero de 2019, de WIRO Präzisions-Werkzeugbau GmbH: Procedimiento de moldeo por inyección, que comprende estos pasos: - un primer producto (P1) se moldea por inyección en la cavidad entre […]

CONJUNTO DE MOLDEO POR INYECCIÓN Y PROCEDIMIENTO DE FABRICACIÓN, del 10 de Enero de 2019, de QUINORGAN S.L.: Conjunto de moldeo por inyección, para fabricar piezas que presentan exteriormente al menos una cara plana, presentando unos medios de inyección previstos para inyectar […]

CONJUNTO DE MOLDEO POR INYECCIÓN Y PROCEDIMIENTO DE FABRICACIÓN, del 10 de Enero de 2019, de QUINORGAN S.L.: Conjunto de moldeo por inyección, para fabricar piezas que presentan exteriormente al menos una cara plana, presentando unos medios de inyección […]

MÁQUINA DE INYECCIÓN DE PLÁSTICO Y PROCEDIMIENTO DE MOLDEO, del 3 de Enero de 2019, de DISEÑO Y DESARROLLO DE MATRICERIA, S.L.: Máquina de inyección de plástico y procedimiento de moldeo, referido a una máquina de moldeo por inyección de moldes en paquete, en la que la parte central del molde se mantiene […]

Preforma integral de dos capas, proceso, herramienta y aparato para la producción de esta y bolsa en contenedor producida de esta manera, del 25 de Octubre de 2018, de Anheuser-Busch InBev S.A: Una preforma integral de dos capas obtenida por moldeo por inyección de una capa sobre la otra, para la producción de bolsas en contenedores para la dispensación moldeadas […]

Aparato de inyección-compresión para fabricar recipientes de material termoplástico, del 1 de Octubre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato de inyección-compresión para la fabricación de recipientes de material termoplástico (P), en particular, preformas de PET, que tiene […]