Sistema y procedimiento para la fabricación de tableros de yeso.

Un procedimiento para la fabricación de tableros de yeso (26),

que comprende:

(a) proporcionar una longitud no acabada de tablero de yeso (26) que tiene un rebaje a lo largo de susbordes longitudinales transportándolo sobre un transportador en una primera dirección;

(b) formar una pluralidad de rebajes en una primera superficie del tablero de yeso (26) mediante la etapa decomprimir gradualmente el tablero de yeso (26), un rebaje lateral en cada borde lateral de la longitud noacabada y por lo menos un rebaje entre, paralelo a, y desplazado de, los bordes laterales cuando el tablerode yeso (26) es transportado en dicha dirección generalmente paralela al rebaje; y

(c) cortar la longitud no acabada del tablero de yeso (26) en el al menos un rebaje lateral desplazado paraformar una pluralidad de longitudes acabadas de tablero de yeso (26), de tal manera que cada longitudacabada de tablero de yeso (26) tenga bordes rebajados a lo largo de los cuatro bordes de la primerasuperficie.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/043757.

Solicitante: CONBOY, JOHN S.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2235 DEVONSBROOK DRIVE CHESTERFIELD, MO 63005 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Conboy,John S.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B11/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 11/00 Aparatos o procedimientos para el tratamiento o el trabajo de los objetos conformados (especialmente adaptados a los objetos tubulares B28B 21/92; decoración o tratamiento de superficies en general B05, B44; compactado de hormigón in situ en la construcción E04G 21/06; secado F26). › mediante la utilización de prensas.

- B28B11/14 B28B 11/00 […] › para dividir los objetos conformados por recorte.

PDF original: ES-2385357_T3.pdf

Fragmento de la descripción:

Sistema y procedimientos para la fabricación de tableros de yeso Referencia cruzada a las solicitudes relacionadas La presente solicitud reivindica la prioridad de la solicitud de patente provisional U.S. No. 60/736.123, presentada el 9 de noviembre de 2005 y la solicitud de patente U.S. No. 11/345.349 presentada el 1 de febrero de 2006.

Campo técnico

La presente invención se refiere en general a tableros de yeso, y más específicamente a procedimientos y a un aparato para proporcionar porciones rebajadas en los bordes laterales de un tablero de yeso.

Antecedentes de la técnica Los tableros de yeso o tableros de yeso seco convencionales se fabrican típicamente a partir de una suspensión de pasta de yeso que se coloca entre dos capas de papel. Más específicamente, en el procedimiento convencional, una suspensión húmeda de yeso se vierte sobre un transportador entre dos capas de papel, y se permite a la suspensión una cierta cantidad de tiempo para fraguar. En los tableros de yeso de yeso, las dos capas de papel contienen la suspensión y proporcionan la resistencia a la tracción requerida en la instalación y el uso.

En al menos algunos procedimientos de fabricación conocidos, el transportador es un transportador de bucle cerrado que puede desplazarse a velocidades de más de 120 metros por minuto o más rápido. El transportador permite que el tablero de yeso sea fabricado utilizando rollos de papel y, en consecuencia, incluye al menos un sistema de formación del borde longitudinal, un sistema de corte, y un sistema de secado. El sistema de formación del borde utiliza bordes levantados en forma de cuña a lo largo del transportador, que crean áreas rebajadas a lo largo de los bordes longitudinales en la cara del tablero de yeso antes de que el tablero de yeso se cure completamente. Cuando el tablero de yeso es cortado a medida e instalado más tarde, los rebajes se rellenan con un compuesto de tableros de yeso, se coloca cinta adhesiva, y se terminan para producir una junta lisa.

El sistema de corte permite que el tablero de yeso sea cortado en longitudes discretas predeterminadas de manera que se forman elementos de tablero de yeso sustancialmente rectangulares. El sistema de corte es ajustable para permitir que diferentes longitudes de tablero de yeso sean cortadas sin interrupción sustancial de la operación de fabricación. Después de haber sido cortados, los elementos de tablero de yeso se mueven alejándose de la estación de corte a un área de carga donde se cargan en un sistema de secado para secar los elementos de tablero de yeso cortados.

Los tableros de yeso conocidos incluyen áreas rebajadas que se extienden a lo largo de ambos bordes longitudinales opuestos del tablero de yeso. Las áreas rebajadas están formadas mediante los bordes elevados sobre la transportador. Las áreas rebajadas son en forma de planos inclinados que se estrechan desde la cara del tablero de yeso a los bordes longitudinales y tienen una profundidad máxima en los bordes laterales de aproximadamente 2, 29 mm (0, 090") por debajo de la cara del tablero de yeso. Cuando el tablero de yeso se corta mediante el sistema de corte, se forman paneles de tableros de yeso convencionales que están rodeados por los bordes longitudinales rebajados opuestos y por un par de bordes laterales no rebajados que conectan los bordes longitudinales. Más específicamente, el tablero de yeso típicamente se corta de manera que los paneles se fabrican con una longitud longitudinal que es comúnmente de ocho pies (2, 43 m) , diez pies (3, 04 m) , doce pies (3, 65 m) , catorce pies (4, 26 m) y dieciséis pies (4, 87 m) , o más. Adicionalmente, los paneles de tablero de yeso están hechos en espesores en que comúnmente son de 6, 35 mm, 9, 53 mm, 12, 7 mm, 15, 88 mm (1/4", 3/8", 1/2" y 5/8") de espesor. Para una máxima eficiencia y conservación del espacio de la planta, la misma línea debe tener la capacidad de fabricar todas las diferentes longitudes de tablero de yeso sin una parada importante de la línea. Durante la instalación, dependiendo de la longitud de la pared que se va a formar mediante el tablero de yeso, los paneles de tablero de yeso se colocan típicamente para la instalación de manera que los bordes longitudinales estén paralelos al suelo, una instalación conocida como una "orientación horizontal". En esta instalación, un rebaje longitudinal de un primer panel es adyacente a un rebaje longitudinal del panel adyacente. Esto forma una junta rebajada longitudinal. Después se utiliza un material de relleno compuesto para tablero de yeso y una cinta para sellar la junta rebajada formada por los bordes longitudinales rebajados de los paneles. Específicamente, las áreas rebajadas de las juntas se rellenan con el compuesto para tablero de yeso, se coloca la cinta y se alisa a través de la junta, de forma que la junta se cubre sin que el compuesto, crea un saliente antiestético que se extiende hacia fuera entre los paneles. La instalación de los paneles de yeso es tal que la longitud longitudinal se extienda horizontalmente a lo largo de una pared paralela al suelo, en lugar de verticalmente y de manera sustancialmente perpendicular al suelo, facilita un tiempo de instalación más rápido de los paneles de tablero de yeso, y un tiempo de acabado más rápido de los paneles de tablero de yeso instalados. Además, cuando se instala el tablero de yeso en una orientación vertical, los costes de instalación y trabajo pueden aumentarse, ya que los instaladores deben utilizar escaleras para la instalación y el acabado.

Cuando los paneles de tableros de yeso están instalados en paredes y techos más largos, como las áreas rebajadas sólo se extienden a lo largo de dos bordes longitudinales de cada panel, una junta a tope puede formarse entre los bordes laterales de dos paneles adyacentes. Estas juntas todavía deben cubrirse con una cinta y un compuesto, pero como los bordes laterales no incluyen un área rebajada, el compuesto para juntas debe extenderse en un área más amplia que aquella de las juntas longitudinales para facilitar la mezcla de las juntas a tope en la superficie de la pared sin crear bultos antiestéticos.

Una dificultad añadida para crear un área rebajada en los bordes laterales de los paneles de tablero de yeso es que los paneles están hechos en longitudes continuas, que luego son cortadas a medida después de que el panel de tablero de yeso se haya curado completamente. Es muy difícil crear las áreas rebajadas en el panel de tablero de yeso después de que el yeso esté completamente curado, y un problema particular ha sido la delaminación del papel desde el núcleo de yeso. El documento WO 2004/007162 A1 describe un proceso y una línea para la producción de tableros de aglomerante hidráulico que tienen extremos cortados que se estrechan, siendo el aglomerante hidráulico, en particular, yeso. El proceso comprende las etapas de i) rociar un líquido de ablandamiento sobre el al menos un extremo cortado del tablero; ii) esperar que el líquido de ablandamiento penetre en el tablero; y iii) aplicar presión sobre dicho al menos un extremo cortado de dicho tablero de aglomerante hidráulico con múltiples prensas. El proceso comprende las etapas de mover al menos un primer y un segundo tableros de aglomerante hidráulico sobre una transportador y aplicar presión sobre los extremos cortados de dichos tableros de aglomerante hidráulico con múltiples prensas.

Sumario de la invención La presente invención comprende un procedimiento según la reivindicación 1, así como un procedimiento según la reivindicación 6 y un dispositivo según la reivindicación 12.

Las reivindicaciones dependientes divulgan realizaciones preferidas.

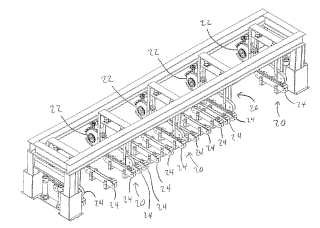

Breve descripción de los dibujos La figura 1 es una vista en planta de un pórtico que tiene una pluralidad de prensas de tablero de yeso seco de acuerdo con una realización de la presente invención;

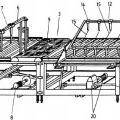

La figura 2 es una vista en perspectiva de una prensa de tablero de yeso seco de acuerdo con una realización de la presente invención;

La figura 3 es una vista en perspectiva de un conjunto de prensa superior de acuerdo con una realización de la presente invención;

La figura 4 es una vista en perspectiva de un conjunto de prensa inferior de acuerdo con una realización de la presente invención;

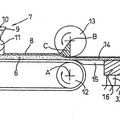

La figura 5 es una vista en perspectiva de un conjunto de zapata superior de acuerdo con una realización de la presente invención en una posición extendida;

La figuras 6A-6F son vistas de una zapata superior de acuerdo con una realización... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la fabricación de tableros de yeso (26) , que comprende:

(a) proporcionar una longitud no acabada de tablero de yeso (26) que tiene un rebaje a lo largo de sus bordes longitudinales transportándolo sobre un transportador en una primera dirección;

(b) formar una pluralidad de rebajes en una primera superficie del tablero de yeso (26) mediante la etapa de comprimir gradualmente el tablero de yeso (26) , un rebaje lateral en cada borde lateral de la longitud no acabada y por lo menos un rebaje entre, paralelo a, y desplazado de, los bordes laterales cuando el tablero de yeso (26) es transportado en dicha dirección generalmente paralela al rebaje; y

(c) cortar la longitud no acabada del tablero de yeso (26) en el al menos un rebaje lateral desplazado para formar una pluralidad de longitudes acabadas de tablero de yeso (26) , de tal manera que cada longitud acabada de tablero de yeso (26) tenga bordes rebajados a lo largo de los cuatro bordes de la primera superficie.

2. Procedimiento según la reivindicación 1, que también comprende la etapa de seleccionar un aparato para formar el rebaje a partir de una pluralidad de dispositivos para formar el rebaje y colocar el aparato formador del rebaje en la posición deseada de los rebajes.

3. Procedimiento según la reivindicación 2, en el que la etapa de seleccionar un aparato para formar el rebaje a partir de una pluralidad de aparatos para formar el rebaje también comprende la etapa de bajar el aparato formador del rebaje para contactar con el tablero de yeso (26) en la posición deseada del rebaje.

4. Procedimiento según las reivindicaciones 2 ó 3, en el que el aparato es capaz de formar una pluralidad de rebajes al mismo tiempo.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, en el que una pluralidad de longitudes de tablero de yeso (26) acabado se producen a partir de una sola longitud no acabada de tablero de yeso (26) .

6. Procedimiento para la fabricación de tableros de yeso (26) , que comprende:

(a) proporcionar una longitud no acabada de tablero de yeso que tiene un rebaje a lo largo de sus bordes longitudinales transportándolo sobre un transportador en una primera dirección;

(b) formar una pluralidad de rebajes en una primera superficie del tablero de yeso (26) , formándose un rebaje lateral en cada borde lateral del tablero de yeso (26) y formándose al menos un rebaje entre, paralelo a y desplazado de, los bordes laterales, formándose dichos rebajes transportando la longitud no acabada de tablero de yeso (26) a través de un aparato de formación de rebajes que tiene una pluralidad de prensas, por lo menos una colocada en cada borde lateral del tablero de yeso (26) y al menos una posición entre, paralela a y desplazada de, las prensas que corresponden a los bordes laterales del tablero de yeso (26) , teniendo cada prensa un conjunto de prensa superior e inferior (22, 24) :

(i) en el que el conjunto superior comprende un bucle infinito que tiene una superficie exterior que puede girar alrededor del conjunto de prensa superior (22) y el conjunto de prensa inferior (24) comprende un bucle infinito que tiene una superficie exterior giratoria alrededor del conjunto inferior,

(ii) en el que los conjuntos de prensa superior e inferior (22, 24) están colocados opuestos entre sí,

(iii) en el que un hueco entre las superficies exteriores de los bucles de los conjuntos de prensa superior e inferior (22, 24) se estrecha gradualmente desde una primera distancia en un primer extremo del conjunto de prensa (22) a una segunda distancia más cercana;

estando colocadas las prensas de tal manera que se acoplarán con un borde longitudinal delantero de la longitud no acabada del tablero de yeso (26) cuando la longitud no acabada entra en el hueco y la conicidad del hueco provocará una compresión gradual de la longitud no acabada cuando la longitud no acabada pase a través del hueco.

7. Procedimiento según la reivindicación 6, que también comprende la etapa de cortar la longitud no acabada del tablero de yeso (26) en el al menos un rebaje desplazado para formar una pluralidad de longitudes acabadas de tablero de yeso (26) , de tal manera que cada longitud acabada de tablero de yeso (26) tiene bordes rebajados a lo largo de los cuatro bordes de la primera superficie.

8. Procedimiento según cualquiera de las reivindicaciones 6 ó 7, en el que el conjunto superior es desplazable desde una primera posición retirada del tablero de yeso (26) y una segunda posición en contacto con el tablero de yeso (26) , y en el que el procedimiento también comprende la etapa de seleccionar y mover a la segunda posición aquellos conjuntos superiores necesarios para producir los rebajes en las posiciones deseadas.

9. Procedimiento según cualquiera de las reivindicaciones 6 a 8, en el que el número de rebajes a formar es de tres, uno en cada borde lateral y uno en una posición entre, desplazada de y paralela a, los bordes laterales.

10. Procedimiento según cualquiera de las reivindicaciones 6 a 9, en el que el aparato formador de rebajes tiene al

menos tres de prensas estacionarias, dos colocadas en el aparato para corresponder a cada borde lateral del tablero 5 de yeso (26) y una pluralidad de prensas colocadas para corresponder a las diversas longitudes de tableros de yeso (26) a producir.

11. Procedimiento según cualquiera de las reivindicaciones 6 a 9, en el que el aparato formador de rebajes tiene por lo menos tres prensas posicionables, dos capaces de ser colocadas en el aparato para corresponder a cada uno de los bordes laterales del tablero de yeso (26) y una pluralidad de prensas capaces de colocarse para corresponder a las diferentes longitudes de tableros de yeso (26) a producir, y en el que el procedimiento también comprende la etapa de colocar las prensas, o ese número de prensas necesarias, en las posiciones correspondientes a las posiciones de los rebajes deseados en el tablero de yeso (26) .

12. Un dispositivo para formar rebajes en una longitud no acabada de tablero de yeso (26) , comprendiendo dicho dispositivo una pluralidad de prensas en una relación paralela separada, comprendiendo cada una unos conjuntos 15 de prensa superior e inferior:

(a) en el que el conjunto superior comprende un bucle infinito que tiene una superficie exterior giratoria alrededor del conjunto de prensa superior (22) , y el conjunto de prensa inferior (24) comprende un bucle infinito que tiene una superficie exterior giratoria alrededor del conjunto inferior,

(b) en el que los conjuntos de prensa superior e inferior (22, 24) están colocados opuestos entre sí,

(c) en el que un hueco entre las superficies exteriores de los bucles de los conjuntos de prensa superior e inferior se estrecha gradualmente desde una primera distancia en un primer extremo del conjunto de prensa a una segunda distancia más cercana, y (d) en el que, en uso, al menos tres prensas, correspondientes a dos rebajes laterales a lo largo de los bordes laterales de una longitud de tablero de yeso (26) , más una pluralidad de rebajes que se forman generalmente paralelos y desplazados de dichos bordes laterales, están colocados de forma tal que se acoplarán con un borde longitudinal delantero de una longitud no acabada de tablero de yeso (26) cuando la longitud no acabada entra en el hueco y la conicidad del hueco provocará una compresión gradual de la longitud no acabada cuando la longitud no acabada pasa a través del hueco.

13. Dispositivo según la reivindicación 12, que comprende tres conjuntos de prensa.

14. Dispositivo según la reivindicación 12 ó 13, en el que la separación de las prensas es fija.

15. Dispositivo según la reivindicación 12 ó 13, en el que al menos una prensa se puede colocar sobre el sistema de soporte en las diversas posiciones requeridas de manera que el rebaje a formar por dicha al menos un prensa puede formarse en, y es perpendicular a, cualquier posición deseada a lo largo del borde longitudinal del tablero de yeso (26) .

16. Dispositivo según la reivindicación 12 ó 13, en el que todas las prensas se pueden colocar sobre el sistema de soporte en las diversas posiciones requeridas.

17. Dispositivo según cualquiera de las reivindicaciones 12 a 16, en el que cada conjunto superior es desplazable desde una primera posición donde se retira del punto donde se acoplará a una longitud no acabada de tablero de yeso (26) en el hueco a una segunda posición donde estará en contacto con y será capaz de formar un rebaje de la profundidad deseada en una superficie superior de una longitud de tablero de yeso (26) que pasa a través del hueco.

18. Dispositivo según cualquiera de las reivindicaciones 12 a 17, en el que la longitud del hueco es de al menos 0, 15 metros.

19. Dispositivo según cualquiera de las reivindicaciones 12 a 18, que también comprende medios para contactar

45 físicamente con el tablero de yeso, para detectar cambios en el espesor del tablero de yeso (26) a procesar y ajustando la posición del conjunto superior para asegurar una profundidad del rebaje consistente.

Patentes similares o relacionadas:

MÁQUINA PARA MOLER, TRITURAR, TAMIZAR, Y LAMINAR MATERIALES EMPLEADOS EN LA INDUSTRIA CERÁMICA, ALFARERA Y ARTESANAL, del 6 de Junio de 2019, de SUÁREZ, José Eulises: La presente solicitud se refiere a una máquina para moler, triturar, tamizar, y laminar materiales empleados en la industria cerámica, alfarera y artesanal […]

Procedimiento de fabricación de placas a base de aglomerante hidráulico y instalación de producción de tales placas, del 15 de Noviembre de 2017, de Siniat: Procedimiento de fabricación de placas a base de ligante hidráulico a partir de una preforma soportada por una cinta transportadora y destinada para ser cortada, comprendiendo […]

Procedimiento de fabricación de placas a base de aglomerante hidráulico, instalación de producción de tales placas y aparato para la realización de una huella, del 7 de Diciembre de 2016, de Siniat: Procedimiento de fabricación de placas a base de aglomerante hidráulico a partir de una preforma destinada a ser cortada, que comprende las etapas de: […]

Procedimiento de fabricación de placas a base de aglomerante hidráulico, instalación de producción de tales placas y aparato para la realización de una huella, del 8 de Julio de 2015, de Siniat: Aparato para la realización de una huella (12 o 12bis) en una preforma a base de aglomerante hidráulico, comprendiendo este aparato, al menos: - un bastidor ; y […]

Dispositivo para cortar piezas de cerámica con mecanismo de corte radial, del 17 de Julio de 2014, de IPIAC, S.A: Un dispositivo para cortar piezas de cerámica con mecanismo de corte radial. Para evitar las deformaciones de piezas cerámicas durante el corte de la correspondiente […]

Dispositivo para cortar piezas de cerámica con mecanismo de corte radial, del 17 de Julio de 2014, de IPIAC, S.A: Un dispositivo para cortar piezas de cerámica con mecanismo de corte radial. Para evitar las deformaciones de piezas cerámicas durante el corte de la correspondiente […]

PROCEDIMIENTO PARA LA FABRICACION DE BALDOSAS CERAMICAS DE DISTINTOS FORMATOS., del 1 de Abril de 2007, de SACMI COOPERATIVA MECCANICI IMOLA S.C.R.L.: Procedimiento para la fabricación de baldosas de formatos distintos que comprende las etapas siguientes: - conformar en seco un panel único dentro de un molde adecuado para […]

DISPOSITIVO PARA MEDIR LA COMPACTACION Y GRUESO DE PIEZAS CERAMICAS., del 1 de Junio de 2006, de BONO SIMO,M. MARAVILLAS FUSTER VENTURA,JOAQUIN: Dispositivo para medir la compactación y grueso de piezas cerámicas, que comprende una bancada provista de una cavidad con una plataforma ascendente, […]

METODO PARA PRENSAR MATERIAL EN POLVO, del 1 de Julio de 2008, de SYSTEM S.P.A.: Método para prensar material en polvo para obtener baldosas o azulejos (14, 14a), que comprende las etapas de: - distribución de polvos sobre medios transportadores […]

METODO PARA PRENSAR MATERIAL EN POLVO, del 1 de Julio de 2008, de SYSTEM S.P.A.: Método para prensar material en polvo para obtener baldosas o azulejos (14, 14a), que comprende las etapas de: - distribución de polvos sobre medios transportadores […]