SISTEMA Y METODO DE INSPECCION Y CLASIFICACION DE ENVASES MOLDEADOS.

Un método de inspección y clasificación de envases moldeados, que incluye las etapas de:

a) inspección de envases moldeados de las variaciones comerciales que estén fuera de los limites aceptables, cuyas variaciones comerciales están asociadas con las cavidades de los moldes, generadas por los envases;

b) correlacionar un envase que está determinado que tenga al menos una variación comercial inaceptable con la cavidad del molde que produjo los envases; caracterizado porque

c) se fija un numero de umbral de rechazo de la cavidad (42) para al menos una variación comercial inaceptable asociada con las cavidades del molde que produjo los envases;

d) se segregan todos los envases producidos por una cavidad del molde después de determinar que la cavidad del molde ha producido el mencionado número del umbral de rechazo (42) de envases tal como se expone en la etapa c), estando la mencionada variación comercial inaceptable asociada con la cavidad del molde que produjo los envases

Tipo: Resumen de patente/invención. Número de Solicitud: W05034013US.

Solicitante: OWENS-BROCKWAY GLASS CONTAINER INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: THREE O-I PLAZA ONE MICHAEL OWENS WAY,PERRYSBURG, OH 43551-2999.

Inventor/es: DANIEL,BENJAMIN,L.

Fecha de Publicación: .

Fecha Concesión Europea: 2 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B07C5/12A

Clasificación PCT:

- B07C5/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07C CLASIFICACION POSTAL; CLASIFICACION DE OBJETOS INDIVIDUALES O DE UN MATERIAL A GRANEL MANIPULABLE PIEZA POR PIEZA COMO OBJETOS INDIVIDUALES (especialmente adaptada a un fin determinado previsto en otra clase, ver la clase apropiada, p. ej. A43D 33/06, B23Q 7/12). › B07C 5/00 Clasificación según una característica o una particularidad de los objetos o del material a clasificar, p. ej. clasificación controlada por un dispositivo que detecta o mide esta característica o particularidad; Clasificación con ayuda de dispositivos manuales, p. ej. sistemas de agujas (clasificación exclusivamente manual B07C 7/00; separación de diferentes sólidos unos de otros por cribado, tamizado o utilización de corrientes de gas, u otra separación por vía seca para materiales a granel B07B; selección de monedas G07D). › caracterizada por su aplicación a objetos particulares, no previstos en otro lugar (clasificación de huevos A01K 43/00).

Fragmento de la descripción:

Sistema y método de inspección y clasificación de envases moldeados.

Campo de la invención

Esta invención está relacionada en general con la fabricación de artículos de cristalería, y más en particular con los sistemas y métodos de inspección y control de la producción de cristalería.

Antecedentes de la invención

En la fabricación de envases moldeados, tales como las botellas y jarras de cristal, las variaciones comerciales están relacionadas frecuentemente con las variaciones en los moldes asociados de origen. Por esta razón, es deseable en una operación de fabricación automatizada que tenga una pluralidad de moldes el identificar un envase específico con su molde de origen, y las variaciones comerciales asociadas con los moldes de origen, para la reparación o reemplazo de los moldes que puedan crear un producto que no cumplan las normas o que no sean comerciales. El termino "variaciones comerciales" se refiere a las variaciones, por ejemplo, variaciones dimensionales que puedan afectar a la aceptabilidad comercial de los envases.

Las máquinas de secciones individuales (IS) típicamente incluyen una pluralidad de cavidades de moldes y aparatos automatizados para el suministro de gotas de vidrio a los sucesivos moldes, para formar los envases, tales como a través de moldeado por soplado. Los envases de soplado son suministrados a continuación mediante un aparato de transporte adecuado a un horno para el recocido, y después a un denominado "extremo frío" en donde se llevan a cabo la inspección y la clasificación con antelación al empaquetado de los envases para su envío. Deseablemente, el producto está libre de variaciones comerciales no aceptables, tales como los que puedan resultar de problemas desarrollados a través del tiempo en los moldes. En el caso de surgir problemas, particularmente en los moldes, es deseable detectar los problemas lo antes posible, de forma que los moldes puedan ser reparados o reemplazados para prevenir la producción continuada de envases que tengan variaciones comerciales inaceptables.

A partir de la patente de los EE.UU. número 4639263, de Kulikauskas, se conoce un sistema monitor de producción de formación de la cristalería, que incluye un conjunto de rechazo para monitorizar la procesión de envases en una cinta transportadora del extremo caliente. No obstante, este monitor no está adaptado para detectar problemas que requieran la reparación o el reemplazo de los moldes.

Sumario de la invención

El método de inspección y de clasificación de envases moldeados, de acuerdo con un aspecto de la presente invención, incluye la inspección de los envases moldeados para comprobar las variaciones que estén fuera de unos límites aceptables, estableciendo un umbral de rechazo para al menos una variación comercial inaceptable, correlacionando un envase que esté determinado por tener al menos una variación comercial inaceptable con la cavidad del molde que produjo el envase, y segregando todos los envases producidos por una cavidad del molde después de que se determine que la cavidad del molde haya producido un número determinado de envases en exceso del umbral de rechazo establecido para una variación comercial inaceptable.

En otro aspecto de la invención, un sistema para inspeccionar y clasificar envases moldeados, incluye un dispositivo de inspección que inspecciona los envases, para determinar si un envase tiene al menos una variación comercial fuera de unos límites predeterminados aceptables. Además de ello, el sistema tiene un molde del envase del identificador de origen adaptado para identificar el molde de origen de un envase determinado, que tenga al menos una variación comercial inaceptable. Adicionalmente, el sistema tiene un controlador en comunicación con el dispositivo de inspección y el molde del envase del identificador de origen. El controlador es operable para monitorizar al menos un umbral de la variación comercial programable, para determinar si un molde de origen ha producido un número de umbral de envases que tengan una variación comercial fuera de unos límites aceptables. El sistema incluye también un desviador en comunicación con el controlador, para segregar todos los envases producidos por un molde de origen determinado que haya producido el número de umbral de envases con la variación comercial más allá de unos límites aceptables.

Breve descripción de los dibujos

Estos y otros objetos, características, ventajas y aspectos de la invención llegarán a ser evidentes fácilmente a la vista de la siguiente descripción detallada de las realizaciones preferidas actuales y el mejor modo de realización, de las reivindicaciones adjunta y los dibujos anexos, en donde:

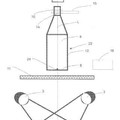

la figura 1 es un diagrama esquemático que ilustra una pluralidad de líneas de inspección que incorporan un método y un sistema para inspeccionar y clasificar envases moldeados de acuerdo con una realización preferida actualmente de la invención; y

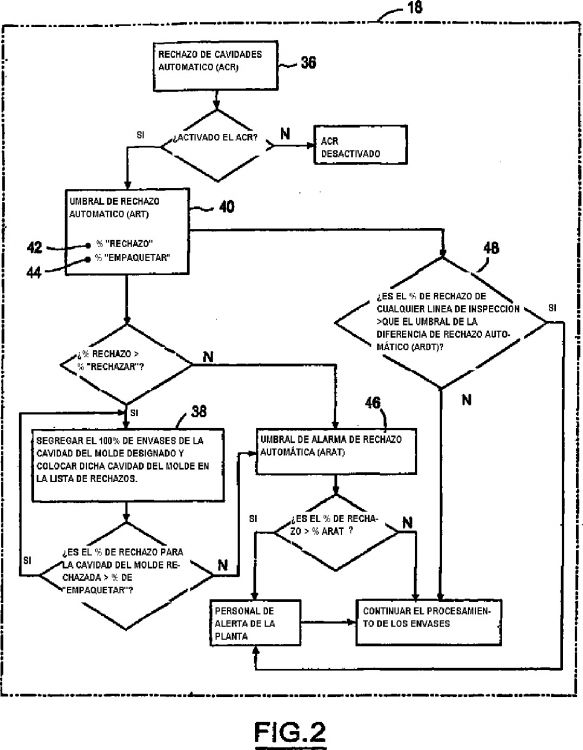

la figura 2 es un diagrama de flujo del proceso para un controlador utilizado en el método y sistema para inspeccionar y clasificar los envases moldeados.

Descripción detallada de las realizaciones preferidas

Con referencia con más detalle a los dibujos, la figura 1 ilustra una pluralidad de líneas de inspección 10, 12, 14, tal como las utilizadas para inspeccionar los envases moldeadas de soplado, por ejemplo. Las líneas de inspección 10, 12, 14 se utilizan principalmente para inspeccionar los distintos tipos de atributos o variaciones comerciales de los envases, y para comunicar los datos de la inspección a un acumulador de datos de inspección (IDA) 16. El IDA 16 es una comunicación de doble sentido con un controlador o computador de información de la producción (PIC) 18, que es programable para establecer el umbral de la variación comercial aceptable o los limites superior y/o inferior que se necesitan conseguir para los envase terminados. El PIC 18 se comunica por medio del IDA 16 y de retorno a la respectiva línea de inspección 10, 12, 14 para dirigirse a un desviador 20 en cada línea para permitir que el producto terminado de las cavidades de los moldes respectivos pueda continuar para un procesado adicional, o para segregar los envases de una cavidad del molde especificado que tenga variaciones comerciales que caigan fuera de los limites aceptables programados. Si el PIC determina que una cavidad de molde en particular está produciendo una primera relación inaceptable del producto aceptable versus el producto inaceptable, entonces el PIC 18 dirigirá el desviador 20 para rechazar o segregar el 100% del producto subsiguiente formado por la cavidad del molde identificado, haciendo por tanto que la cavidad del molde sea una cavidad de molde rechazada temporalmente. En la forma deseable, solo después de que la cavidad del molde rechazado produzca una segunda relación predeterminada de producto aceptable versus un producto inaceptable, el PIC 18 dará instrucciones automáticamente al desviador 20, para permitir que el producto aceptable de la cavidad del molde rechazada anteriormente pueda continuar para el procesamiento posterior. La segunda relación puede ser la misma o mayor que la primera relación.

Puesto que los envases se forman en las cavidades de los moldes de producción, se graba un código de identificación único en el fondo de cada envase, o de lo contrario se codifica en los envases, según se desee. Los envases se trasladan entonces a un horno 24 en una secuencia predeterminada desde las cavidades de los moldes. El horno 24 realiza el temple del vidrio a través de un proceso de calentamiento y enfriamiento predefinidos, para proporcionar a los envases las características deseadas de resistencia y de acabado.

Los envases se retiran preferiblemente del horno 24 mediante un dispositivo de transferencia 26, y se colocan después sobre un transportador para transportar secuencialmente los envases a las líneas de inspección 10, 12, 14. Pueden utilizarse cualquier número de líneas de inspección, para incrementar o reducir la capacidad del flujo de los productos, o podría utilizarse una única línea de inspección., según se desee. Al entrar en las líneas de inspección 10, 12, 14 los envases pasan preferiblemente a través de un contador 30 de envases, tal como un ojo fotoeléctrico, por ejemplo, el cual comunica el número de envases que están pasando hacia el IDA 16, el cual a su vez se comunica con el PIC 18. Posteriormente, los envases preferiblemente pasan a través del simulador de impacto 32, para probar las variaciones comerciales de la estructura, principalmente en las superficies de las paredes...

Reivindicaciones:

1. Un método de inspección y clasificación de envases moldeados, que incluye las etapas de:

- a) inspección de envases moldeados de las variaciones comerciales que estén fuera de los limites aceptables, cuyas variaciones comerciales están asociadas con las cavidades de los moldes, generadas por los envases;

- b) correlacionar un envase que está determinado que tenga al menos una variación comercial inaceptable con la cavidad del molde que produjo los envases;

- c) se fija un numero de umbral de rechazo de la cavidad (42) para al menos una variación comercial inaceptable asociada con las cavidades del molde que produjo los envases;

- d) se segregan todos los envases producidos por una cavidad del molde después de determinar que la cavidad del molde ha producido el mencionado número del umbral de rechazo (42) de envases tal como se expone en la etapa c), estando la mencionada variación comercial inaceptable asociada con la cavidad del molde que produjo los envases.

2. El método expuesto en la reivindicación 1, en donde la etapa a) incluye la inspección de todos los envases en una línea de producción, y en donde la etapa d) incluye la retirada de los envases segregados de la línea de producción.

3. El método expuesto en la reivindicación 1, en donde la etapa a) incluye la inspección de envases que se transportan a lo largo de líneas de inspección independientes (10, 12, 14), y en donde la etapa d) incluye la comparación del numero de umbral de los envases que tienen una variación comercial inaceptable mencionada a partir de una cavidad del molde especificada entre las mencionadas líneas de inspección separadas (10, 12, 14).

4. El método expuesto en la reivindicación 3, que incluye el suministro de una alarma indicativa de que una línea de inspección (10, 12, 14) está segregando un numero de umbral de envases en exceso de otra línea de inspección (10, 12, 14).

5. El método expuesto en la reivindicación 1, en donde la etapa b) incluye el ajuste de un umbral de alarma (46) que es inferior al umbral para al menos una variación comercial aceptable, y en donde la etapa d) incluye el disparo de una alarma cuando el mencionado umbral de la alarma se alcanza para ayudar en la prevención de que la cavidad del molde no produzca envases que tengan variaciones comerciales inaceptables en exceso del mencionado numero de umbral de rechazo (42).

6. El método expuesto en la reivindicación 1, en donde la etapa c) incluye la fijación de un umbral de empaquetado (44), que es inferior que el numero (42) de umbral de rechazo mencionado, y en donde la etapa c) permite que los envases producidos por una cavidad de molde segregada previamente pueda proceder a un proceso adicional, cuando un numero de umbral de envases a partir de la mencionada cavidad del molde segregada exceda al umbral de empaquetado mencionado (44).

7. Un sistema para inspeccionar y clasificar envases moldeados, que incluye:

un dispositivo de inspección (34) que inspecciona los envases para al menos un variación comercial, que está asociado con el molde de origen del envase, con respecto a unos limites aceptables predeterminados para la al menos la mencionada variación comercial, para determinar si un envase tiene al menos una variación comercial fuera de los mencionados limites aceptables;

un molde de envase del identificador de origen (22) adaptado para determinar el molde de origen de un envase determinado para que tenga al menos una variación comercial inaceptable detectada por el mencionado dispositivo de inspección.

caracterizado porque

tiene un controlador (16) que se comunica con el dispositivo de inspección y el molde del envase del identificador de origen, siendo operable para monitorizar al menos un numero (42) de umbral programable, para al menos una variación comercial asociada con el molde de origen del envase, para determinar si un molde de origen ha producido un numero de umbral de envases que tengan al menos una variación comercial fuera de los mencionados limites aceptables; y

un desviador (20) que está en comunicación con el controlador, y siendo operable para segregar todos los envases producidos por un molde de origen determinado para producir el mencionado número del umbral (42) de envases que tengan al menos una variación comercial asociada con el molde de origen del envase más allá de los mencionados limites aceptables.

8. El sistema de la reivindicación 7, en donde el mencionado controlador (16) es operable para enviar una señal que indique el instante en que el molde de origen está produciendo un número de umbral de envases que se aproxime a los mencionados limites aceptables.

9. El sistema de la reivindicación 7, en donde el mencionado controlador (16) es operable para automáticamente permitir que los envases de una cavidad de molde rechazada previamente pueda continuar el procesamiento adicional.

10. El sistema de la reivindicación 7, en el que el mencionado desviador (20) retira todos los envases producidos por el mencionado molde de origen determinado por haber producido el mencionado numero de umbral de envases, estando al menos la mencionada variación comercial más allá de los mencionados limites aceptables.

11. El sistema de la reivindicación 10, en donde el mencionado controlador (16) es operable para permitir automáticamente que los envases de una cavidad rechazada previamente puedan continuar el procesamiento adicional.

Patentes similares o relacionadas:

Inspección óptica de recipientes, del 6 de Mayo de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un aparato para inspeccionar una boca (M) de un recipiente (C) que tiene una base (B) con una picada (P) opuesta a la boca del recipiente, incluyendo dicho aparato: […]

Sistema de inspección de un objeto al menos translúcido hueco que presenta al menos un marcado, del 21 de Agosto de 2019, de Bathelet, Guillaume: Sistema de inspección (S) de un objeto (O) al menos translúcido que se extiende según un eje vertical (A), presentando el objeto al menos un marcado (M) […]

Dispositivo para la inspección óptica de objetos empaquetados en la tecnología de bebidas, del 7 de Agosto de 2019, de KRONES AG: Dispositivo para la inspección óptica de objetos empaquetados en la tecnología de bebidas, con un transportador de cinta para el transporte de los objetos empaquetados […]

Dispositivo de clasificación para clasificar envases, del 23 de Marzo de 2016, de WINCOR NIXDORF INTERNATIONAL GMBH: Dispositivo de clasificación para clasificar envases (G), con

- una vía de transporte , a lo largo de la cual puede ser transportado al menos un envase (G) […]

Dispositivo de clasificación para clasificar envases, del 23 de Marzo de 2016, de WINCOR NIXDORF INTERNATIONAL GMBH: Dispositivo de clasificación para clasificar envases (G), con

- una vía de transporte , a lo largo de la cual puede ser transportado al menos un envase (G) […]

Instalación de clasificación de botellas y procedimiento para clasificar botellas, del 2 de Marzo de 2016, de Vision-tec GmbH: Instalación de clasificación de botellas, la cual comprende

- una línea de transporte para transportar cajas de botellas llenadas de manera […]

Instalación de clasificación de botellas y procedimiento para clasificar botellas, del 2 de Marzo de 2016, de Vision-tec GmbH: Instalación de clasificación de botellas, la cual comprende

- una línea de transporte para transportar cajas de botellas llenadas de manera […]

MÉTODO Y DISPOSITIVO DE MEDICIÓN DE EMBOCADURAS EN ENVASES DE AEROSOL, del 30 de Diciembre de 2015, de JM FILLING SOLUTIONS, S.L: El método incluye las etapas de alineación un cabezal de medición con un envase de aerosol, sin velocidad relativa entre ellos, descenso y centrado del cabezal; […]

Dispositivo de inspección de recipientes, del 11 de Septiembre de 2013, de KRONES AKTIENGESELLSCHAFT: Dispositivo de inspección para recipientes transparentes o semitransparentes , con un primer dispositivode iluminación que envía al fondo del recipiente una […]

Dispositivo de inspección de recipientes, del 11 de Septiembre de 2013, de KRONES AKTIENGESELLSCHAFT: Dispositivo de inspección para recipientes transparentes o semitransparentes , con un primer dispositivode iluminación que envía al fondo del recipiente una […]

DISPOSITIVO PARA EL CONTROL DE CALIDAD DE BOTELLAS DE VIDRIO, del 20 de Marzo de 2012, de POL OPOSAT LINEAL, S.L.: Dispositivo para el control de calidad de botellas de vidrio, para medir el diámetro interior del cuello, la detección de irregularidades en el […]