Sistema y método para controlar un compresor lineal.

Sistema para controlar un compresor lineal que comprende:

un motor lineal que acciona el movimiento en vaivén de un pistón (1) dentro de un cilindro (2);

un circuito de detección de posición que genera una señal de desplazamiento (SD) que indica la amplitud de desplazamiento del pistón;

un circuito de detección de impactos que genera una señal de impacto (SI) que indica la aparición de impacto del pistón (1) con una culata;

un circuito de control que aplica una señal variable de accionamiento en el motor lineal, el sistema se caracteriza porque

el circuito de control recibe la señal de desplazamiento (SD) y la señal de impacto (SI), y calcula, basándose en estas señales y en la señal de accionamiento, por lo menos un parámetro de límite de prevención de impacto para la señal de desplazamiento (SD), que es proporcional al valor de variación o el valor derivado de la señal de desplazamiento (SD) en el momento de impacto, definiendo una zona de seguridad anti-impacto basándose en este parámetro, en el que el parámetro de límite de prevención de impacto es calculado con la ecuación SLOPEmin - K1 x Period + K2 x Power - Offset_max

donde:

Slope_min es el valor de variación o el valor de la derivada de la señal de desplazamiento (SD) en el momento de impacto;

K1 y K2 son respectivamente unas constantes de compensación de período y de potencia de la señal de accionamiento;

Períod y Power son los valores de período y de potencia de la señal de accionamiento en el momento de impacto; y Offset_max es el parámetro de límite de prevención de impacto, el circuito de control compara la señal de desplazamiento (SD) generada como respuesta a la señal de accionamiento con el parámetro de límite de prevención de impacto, y ajusta la señal de accionamiento del motor basándose en el resultado de la comparación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BR2009/000049.

Solicitante: WHIRLPOOL S.A..

Nacionalidad solicitante: Brasil.

Dirección: Avenida das Nações Unidas 12995 32° andar Brooklin Novo 04578-000 São Paulo - SP BRASIL.

Inventor/es: DAINEZ, PAULO, SERGIO, ERICH BERNHARD LILIE,Dietmar, FERRElRA,Nerian Fernando, KNIES,Marcelo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F04B35/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04B MAQUINAS DE DESPLAZAMIENTO POSITIVO PARA LIQUIDOS; BOMBAS (máquinas para líquidos o bombas, de tipo pistón rotativo u oscilante F04C; bombas de desplazamiento no positivo F04D; bombeo de fluido por contacto directo con otro fluido o por utilización de la inercia del fluido para bombear F04F). › F04B 35/00 Bombas de pistón especialmente adaptadas para fluídos compresibles caracterizadas por los medios de accionamiento de sus órganos de trabajo o por la combinación o adaptación con las máquinas o motores particulares que las accionan, no previstas en otro lugar. › siendo los medios eléctricos.

PDF original: ES-2381852_T3.pdf

Fragmento de la descripción:

Sistema y método para controlar un compresor lineal La presente invención está relacionada con un sistema y un método para controlar un compresor lineal, capaz de un ajuste fino del compresor cuando sea necesario, durante su período de funcionamiento, de modo que el compresor funcione a capacidad máxima, en el que el pistón alcanza la amplitud máxima de desplazamiento, acercándose a la culata tan cerca como sea posible sin chocar con ella. El sistema y el método según la invención también están pensados para controlar el funcionamiento del compresor lineal durante su período de funcionamiento, procurando maximizar además sus prestaciones y reducir u optimizar su consumo de potencia. Los compresores lineales de este tipo se aplican generalmente a refrigeradores, unidades de acondicionamiento de aire y a veces a bombas de fluidos.

Descripción de la tecnología de vanguardia

Actualmente, el uso de compresores lineales accionados por motores lineales es común en sistemas de refrigeración, tales como refrigeradores y aparatos de acondicionamiento de aire. Los compresores lineales presentan bajo consumo de energía y, por lo tanto, son sumamente eficientes para la aplicación en cuestión.

El compresor lineal comprende normalmente un pistón que se mueve en vaivén dentro de un cilindro. La culata de este cilindro normalmente alberga unas válvulas de succión y unas válvulas de descarga de gas, que regulan la entrada de gas a baja presión y la salida de gas a alta presión desde dentro del cilindro. El movimiento axial del pistón dentro del cilindro del compresor lineal comprime el gas que ha podido entrar por la válvula de succión, aumentando la presión del mismo, y lo descarga por la válvula de descarga a una zona de alta presión.

El compresor lineal debe ser capaz de identificar la posición y controlar el desplazamiento del pistón dentro del cilindro para evitar que el pistón choque con la culata, lo que provoca un ruido fuerte y desagradable, además de desgastar y romper el equipo, reduciendo de este modo su durabilidad.

Al mismo tiempo, para optimizar la eficiencia y las prestaciones del compresor lineal y minimizar el consumo de potencia del compresor, es deseable que el pistón sea desplazado tanto como sea posible dentro del cilindro, acercándose tanto como sea posible a la cabeza del pistón sin chocar con ella. Para que esto sea posible, la amplitud de desplazamiento del cilindro cuando el compresor está en funcionamiento debe ser conocida con precisión, y cuanto más grande sea el error estimado de esta amplitud, más grande tendrá que ser la distancia de seguridad entre el punto máximo de desplazamiento del pistón y la culata para evitar el choque del mismo. Esta distancia de seguridad proporciona una pérdida en la eficiencia del compresor. Si las prestaciones del compresor no están optimizadas, a menudo será necesario sobredimensionar el diseño del compresor para las condiciones en las que va a funcionar, aumentando el coste del equipo, así como su consumo de potencia.

Ya se conocen determinados sistemas de control de desplazamiento y reconocimiento de posición del pistón dentro del cilindro sin tecnología de vanguardia, aplicados particularmente a motores y/o compresores lineales, que simultáneamente ajustan de forma fina la amplitud de desplazamiento del pistón.

La tecnología de vanguardia actual puede resumirse en dos grupos de sistemas. El primero se refiere al control de compresores sin un sensor. En este método de control, no hay sensor real (físico) instalado en el compresor. El control lee otras variables del sistema tales como: corriente y/o voltaje del compresor, temperatura del evaporador, frecuencia de funcionamiento y estima la carrera del pistón.

El segundo grupo de sistemas comprende un control con un sensor. En este caso, un sensor mide el desplazamiento y/o la distancia entre la pieza fija, por ejemplo, la culata o cualquier otro punto y el pistón, o cualquier punto de una pieza móvil, o sólo la distancia límite para un funcionamiento seguro. Con este método, puede ser necesario un ajuste fino durante la fase de producción del compresor o durante su funcionamiento.

La solicitud de patente internacional WO0148379 describe un método para controlar un compresor diseñado para controlar la carrera del pistón de un compresor lineal, permitiendo al pistón avanzar hasta el final de su carrera mecánica en condiciones extremas de carga, sin permitir al pistón chocar con el sistema de válvulas. Se aplica un voltaje medio a un motor lineal, que controla el movimiento del pistón. Se mide un primer tiempo de movimiento del pistón y se compara con un tiempo de movimiento previsto. El voltaje aplicado al motor es alterado, si el primer tiempo de movimiento es diferente del tiempo de movimiento previsto, siendo el tiempo de movimiento previsto de tal manera que el movimiento del pistón alcanzará un punto máximo (M) que está substancialmente cerca del final de la carrera del pistón.

El documento de patente WO2005006537 describe un método para controlar el movimiento de un motor eléctrico, que es alimentado por un voltaje total proporcional al voltaje de la red. El método comprende la etapas de hacer una primera medición del nivel de voltaje de la red en un primer momento de medición; hacer una segunda medición del nivel de voltaje de la red en un segundo momento de medición; calcular el valor de la derivada de los valores medidos en la función del primer y del segundo momento de medición para obtener un valor de un voltaje proporcional de la red; y alterar el valor del voltaje total alimentado al motor, proporcionalmente al valor de la red proporcional.

El documento de patente WO2005071265 describe el funcionamiento de un compresor lineal en resonancia con su mayor eficiencia posible durante su funcionamiento. El compresor lineal comprende un pistón accionado por un motor lineal, el pistón tiene una amplitud de desplazamiento controlada por medio de un voltaje controlado que tiene una frecuencia de voltaje aplicada al motor lineal y ajustada por una unidad de procesamiento. La amplitud de desplazamiento del pistón es controlada dinámicamente en función de una demanda variable del sistema de refrigeración. La unidad de procesamiento ajusta la amplitud de desplazamiento del pistón de modo que el compresor lineal sea mantenido dinámicamente en resonancia por todas las variaciones de demanda del sistema de refrigeración.

El documento de patente W02005054676, que representa la técnica previa más cercana, está relacionado con un sistema para controlar una bomba de fluidos provista de unos medios para calibrar el respectivo funcionamiento en el momento del primer uso o en los casos de problemas causados por fallos eléctricos o mecánicos. La bomba de fluidos está provista de un conjunto de detección de posición de pistón y un controlador electrónico asociado con el conjunto de sensor. El controlador electrónico monitorizará el desplazamiento del pistón dentro del respectivo cilindro al detectar una señal de impacto. La señal de impacto es transmitida por el conjunto de sensor cuando se produce un impacto del pistón con el final de la carrera. El controlador electrónico aumenta sucesivamente la carrera de desplazamiento del pistón con una señal de disparador hasta la aparición del impacto para guardar un valor máximo de desplazamiento de pistón.

El documento de patente WO03044365 está relacionado con un compresor de gas de pistón libre que comprende un cilindro, un pistón que se mueve en vaivén dentro del cilindro y un motor eléctrico lineal de vaivén acoplado al pistón que tiene por lo menos un devanado de excitación. Se obtiene una medición del tiempo de vaivén del pistón, se detecta cualquier cambio en el tiempo de vaivén y se ajusta la entrada de potencia a dicho devanado de excitación como respuesta a cualquier cambio detectado en el tiempo de vaivén.

El documento de patente WO0079671 describe un motor lineal que tiene un estátor acortado, en el que los imanes de la armadura son controlados para moverse en vaivén a un mayor desplazamiento máximo que para un motor lineal equivalente convencional, utilizando un mínimo de sensores. El motor lineal es accionado a su frecuencia resonante. Se hace una determinación de la corriente máxima basándose en la relación con la frecuencia resonante y la temperatura/presión de evaporación del vapor que entra al compresor. La corriente entonces es limitada para controlar el desplazamiento máximo para evitar daños.

El documento de patente DE 19918930 describe... [Seguir leyendo]

Reivindicaciones:

1. Sistema para controlar un compresor lineal que comprende:

un motor lineal que acciona el movimiento en vaivén de un pistón (1) dentro de un cilindro (2) ;

un circuito de detección de posición que genera una señal de desplazamiento (SD) que indica la amplitud de desplazamiento del pistón;

un circuito de detección de impactos que genera una señal de impacto (SI) que indica la aparición de impacto del pistón (1) con una culata;

un circuito de control que aplica una señal variable de accionamiento en el motor lineal, el sistema se caracteriza porque el circuito de control recibe la señal de desplazamiento (SD) y la señal de impacto (SI) , y calcula, basándose en estas señales y en la señal de accionamiento, por lo menos un parámetro de límite de prevención de impacto para la señal de desplazamiento (SD) , que es proporcional al valor de variación o el valor derivado de la señal de desplazamiento (SD) en el momento de impacto, definiendo una zona de seguridad anti-impacto basándose en este parámetro, en el que el parámetro de límite de prevención de impacto es calculado con la ecuación SLOPEmin -K1 x Period + K2 x Power -Offset_max

donde:

Slope_min es el valor de variación o el valor de la derivada de la señal de desplazamiento (SD) en el momento de impacto;

K1 y K2 son respectivamente unas constantes de compensación de período y de potencia de la señal de accionamiento;

Períod y Power son los valores de período y de potencia de la señal de accionamiento en el momento de impacto; y Offset_max es el parámetro de límite de prevención de impacto, el circuito de control compara la señal de desplazamiento (SD) generada como respuesta a la señal de accionamiento con el parámetro de límite de prevención de impacto, y ajusta la señal de accionamiento del motor basándose en el resultado de la comparación.

2. Sistema según la reivindicación 1, caracterizado porque el parámetro de límite de prevención de impacto para la señal de desplazamiento (SD) del pistón determina un límite para la amplitud máxima de desplazamiento del pistón sin impacto entre el pistón y la culata.

3. Sistema según cualquiera de las reivindicaciones 1 o 2, caracterizado porque el circuito de control recibe unas señales que indican las condiciones de funcionamiento del compresor y calcula la nueva señal de accionamiento del motor basándose también en estas señales de condiciones de funcionamiento del compresor.

4. Sistema según cualquiera de las reivindicaciones 1 a 3, caracterizado por ser aplicado a un sistema de refrigeración, en el que el circuito de control recibe unas señales que indican las condiciones de funcionamiento del sistema de refrigeración y calcula la nueva señal de accionamiento del motor basándose también en estas señales del sistema de refrigeración.

5. Sistema según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el parámetro de límite de prevención de impacto Offset se calcula añadiendo al valor Offset_max un componente LSafety que es una constante que corresponde a la distancia de seguridad entre la amplitud máxima de desplazamiento del pistón y la culata.

6. Sistema según cualquiera de las reivindicaciones 1 a 5, caracterizado porque el parámetro de límite de prevención de impacto se calcula utilizando el promedio aritmético de por lo menos tres valores del parámetro de límite de prevención de impacto calculados en tres momentos diferentes.

7. Sistema según cualquiera de las reivindicaciones 1 a 6, caracterizado porque el circuito de control comprende una memoria que guarda por lo menos algunos parámetros de las señales de desplazamiento (SD) y las señales de impacto (SI) y de la señal de accionamiento y los valores de los parámetros calculados por el circuito de control.

8. Sistema según cualquiera de las reivindicaciones 1 a 7, caracterizado porque el circuito de control aumenta la señal de accionamiento del motor si el resultado de la comparación muestra que la señal de desplazamiento (SD) está dentro de la zona de funcionamiento seguro anti-impacto y reduce la señal de accionamiento del motor si el resultado de la comparación muestra que la señal de desplazamiento (SD) está fuera de la zona de funcionamiento seguro anti-impacto.

9. Método para controlar un compresor lineal que tiene un pistón (1) accionado por un motor lineal y que se desplaza dentro de un cilindro (2) , un circuito de detección de posición que emite una señal (SD) que indica el desplazamiento del pistón dentro del cilindro y el circuito de detección de impacto del pistón con la culata emite una señal (SI) que indica el impacto del pistón con la culata,

el método comprende las etapas de:

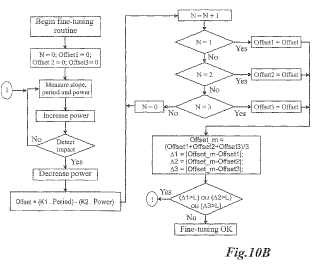

(a) llevar a cabo una rutina de ajuste fino en el compresor lineal que comprende:

- detectar un impacto del pistón (1) con la culata;

- medir la señal de accionamiento en el momento de impacto entre el pistón y la culata;

- medir la señal de desplazamiento (SD) en el momento de impacto entre el pistón y la culata; caracterizado porque comprende además las siguientes etapas:

- calcular un parámetro de límite de prevención de impacto basándose en las mediciones de la señal de accionamiento y la señal de desplazamiento (SD) con el impacto del pistón con la culata, en el que el parámetro de límite de prevención de impacto es proporcional al valor de variación o el valor derivado de la señal de desplazamiento (SD) en el momento de impacto, y el parámetro de límite de prevención de impacto se calcula con la ecuación

SLOPEmin = K1 x Period + K2 x Power -Offset_max

donde:

Slope_min es el valor de variación o el valor de la derivada de la señal de desplazamiento (SD) en el momento de impacto;

K1 y K2 son respectivamente unas constantes de compensación de período y de potencia de la señal de accionamiento;

Períod y Power son los valores de período y de potencia de la señal de accionamiento en el momento de impacto; y Offset_max es el parámetro de límite de prevención de impacto, (b) llevar a cabo una rutina de control en el compresor lineal que comprende las etapas de:

- medir la señal de accionamiento y la señal de desplazamiento (SD) ;

- calcular un valor de límite que un parámetro de control de la señal de desplazamiento (SD) puede asumir sin impacto entre el pistón y la culata, en función de la señal de accionamiento medida y del parámetro de límite de prevención de impacto calculado en la rutina de ajuste fino, y determinar una zona de funcionamiento seguro antiimpacto para el parámetro de control de la señal de desplazamiento (SD) ;

- comparar el valor medido del parámetro de la señal de desplazamiento (SD) con el valor de límite calculado del parámetro de control de la señal de desplazamiento (SD) ;

- si el valor medido del parámetro de control de la señal de desplazamiento (SD) está dentro de la zona de funcionamiento seguro anti-impacto, variar la señal de accionamiento para aumentar la eficiencia del compresor lineal;

- si el valor medido del parámetro de control de la señal de desplazamiento (SD) está fuera de la zona de funcionamiento seguro anti-impacto, variar la señal de accionamiento para reducir la eficiencia del compresor lineal;

- detectar la aparición de impacto del pistón con la culata analizando la señal de impacto (SI) , y si no se produce impacto, ejecutar la rutina de ajuste fino para calcular de nuevo la variable anti-impacto de ajuste fino, y si no se produce impacto, ejecutar la rutina de control.

10. Método según la reivindicación 9, caracterizado porque el parámetro de límite de prevención de impacto Offset se calcula añadiendo al valor Offset_max un componente LSafety que es una constante que corresponde a la distancia de seguridad entre la amplitud máxima de desplazamiento del pistón y la culata.

11. Método según una de las reivindicaciones 9 o 10, caracterizado porque

- la etapa de calcular un valor de límite que un parámetro de control de la señal de desplazamiento (SD) puede asumir sin impacto entre el pistón y la culata comprende calcular la derivada SLOPE_lim de la señal de desplazamiento (SD) con la ecuación

SLOPE_lim - K1 x Period + K2 x Power - Offset (Ecuación III)

- la etapa de comparar el valor medido del parámetro de control de la señal de desplazamiento (SD) con el valor de límite calculado del parámetro de control de la señal de desplazamiento (SD) comprende la comparación del valor medido de Slope_measured de la derivada de la señal de desplazamiento (SD) con el valor calculado de SLOPE_lim;

- la etapa de variar la señal de accionamiento para aumentar la eficiencia del compresor lineal comprende aumentar el voltaje de la señal de accionamiento; y

- la etapa de variar la señal de accionamiento para reducir la eficiencia del compresor lineal comprende disminuir el voltaje de la señal de accionamiento.

12. Método según cualquiera de las reivindicaciones 9 a 11, caracterizado por comprender además una etapa para adquirir las señales que indican las condiciones de funcionamiento del compresor, que se consideran en la etapa de variar la señal de accionamiento.

13. Método según cualquiera de las reivindicaciones 9 a 12, caracterizado por comprender una etapa de guardar por lo menos algunos de los valores de las señales generadas por el circuito de control, los valores de las señales alimentan al circuito del control y los valores de los parámetros calculados por el circuito de control.

14. Método según cualquiera de las reivindicaciones 9 a 13, caracterizado porque la variación de la señal de desplazamiento (SD) es medida en un intervalo de tiempo en el que la amplitud de la señal de desplazamiento (SD) varía entre un valor predeterminado de referencia y cero.

15. Método según cualquiera de las reivindicaciones 9 a 14, caracterizado porque el parámetro de límite de prevención de impacto se calcula utilizando el promedio aritmético de por lo menos tres valores del parámetro de límite de prevención de impacto calculados en tres momentos diferentes.

16. Método para controlar un compresor lineal, caracterizado por controlar el funcionamiento del compresor lineal basándose en una señal de desplazamiento (SD) de un pistón (1) dentro de un cilindro (2) del compresor, y en una señal de impacto (SI) del pistón (1) con una culata dentro de un cilindro (2) , y durante el control del funcionamiento del compresor lineal, el método comprende una etapa para calcular, basándose en las señales de desplazamiento (SD) y de impacto (SI) , por lo menos un parámetro de límite de prevención de impacto para la señal de desplazamiento (SD) , que es proporcional al valor de variación o el valor derivado de la señal de desplazamiento (SD) en el momento de impacto, y definir una zona de funcionamiento seguro anti-impacto basada en este parámetro, en el que el parámetro de límite de prevención de impacto es calculado con la ecuación

SLOPEmin = K1 x Period + K2 x Power -Offset_max

donde:

Slope_min es el valor de variación o el valor de la derivada de la señal de desplazamiento (SD) en el momento de impacto;

K1 y K2 son respectivamente unas constantes de compensación de período y de potencia de la señal de accionamiento;

Períod y Power son los valores de período y de potencia de la señal de accionamiento en el momento de impacto; y Offset_max es el parámetro de límite de prevención de impacto.

17. Método para controlar un compresor lineal según la reivindicación 16, caracterizado porque comprende la etapa de comparar la señal de desplazamiento (SD) generada como respuesta a la señal de accionamiento con el parámetro de límite de prevención de impacto, y ajustar la señal de accionamiento del motor basándose en el resultado de la comparación.

Patentes similares o relacionadas:

Limitador de caudal y compresor de gas, del 22 de Abril de 2020, de Embraco Indústria de Compressores e Soluções em Refrigeração Ltda: Compresor de gas que comprende: - un cilindro ; - un pistón que puede moverse en un desplazamiento alternativo en el interior del cilindro […]

Motor de tipo electrodinámico lineal, refrigerador criogénico que comprende dicho motor y procedimiento que lleva a la práctica dicho motor, del 25 de Marzo de 2020, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Motor de tipo electrodinámico lineal, para comprimir un fluido circulante por un refrigerador criogénico , especialmente de ciclo de Stirling, comprendiendo el […]

Bomba portátil, del 25 de Marzo de 2020, de Walmsley Developments Pty Ltd: Bomba portátil que incluye: un dispositivo de un compresor de aire alternativo que incluye: una manivela que acciona una biela de conexión […]

Módulo de sensor de compresor, del 18 de Diciembre de 2019, de EMERSON CLIMATE TECHNOLOGIES, INC: Un sistema que comprende: un compresor que comprende un motor eléctrico configurado para conectarse a una fuente de alimentación ; un módulo de […]

Estátor, motor y compresor, del 9 de Octubre de 2019, de DAIKIN INDUSTRIES, LTD.: Un estátor que comprende: un núcleo de estátor que tiene una pluralidad de porciones de diente organizadas circunferencialmente con […]

Compresor estanco al aire y procedimiento para conectar y fijar un control electrónico a un compresor estanco al aire, del 4 de Septiembre de 2019, de Embraco Indústria de Compressores e Soluções em Refrigeração Ltda: Compresor estanco al aire que comprende: una valla , un conector del compresor estanco al aire , una carcasa exterior […]

Procedimiento y sistema para proteger un compresor lineal resonante, del 4 de Septiembre de 2019, de Embraco Indústria de Compressores e Soluções em Refrigeração Ltda: Procedimiento para proteger un compresor lineal resonante , comprendiendo el compresor lineal resonante : un pistón , un cilindro , un motor […]

Disposición de componentes de un compresor lineal, del 14 de Agosto de 2019, de Embraco Indústria de Compressores e Soluções em Refrigeração Ltda: Disposición de componentes de un compresor lineal , en la que dicho compresor lineal está compuesto por como mínimo un mecanismo de oscilación resonante […]