Sistema de intercambiador de calor que comprende zonas de circulación fluida recubiertas de forma selectiva con un catalizador de reacción química.

Placa (10, 10a, 10b) destinada a integrarse en un apilamiento de placas de un sistema intercambiador de calor,

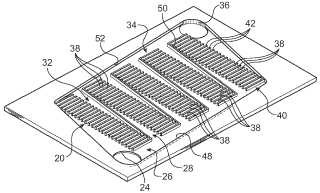

delimitando dicha placa por una de sus dos caras una zona de circulación (20) al menos parcialmente recubierta con uncatalizador (18a, 18b) que permite una reacción química catalítica dentro de esta zona, comprendiendo dicha zona decirculación fluida (20) una red de canales (30), caracterizada:

porque dicha red de canales (30) consta de una pluralidad de canales elementales (38) practicados sobre una de dichasdos caras de la placa y repartidos en filas (40), constando cada fila de una pluralidad de paredes laterales (42)enfrentadas y espaciadas entre sí a lo largo de una primera dirección (44), de manera que dos de ellas cualesquieradirectamente consecutivas delimitan uno de los canales elementales (38) de dicha fila, estando dichas filas (40) decanales elementales (38) enfrentadas y espaciadas entre sí a lo largo de una segunda dirección (46) perpendicular a laprimera (44), siendo dichas primera (44) y segunda (46) direcciones ambas paralelas a una de dichas dos caras de laplaca,

porque en dicha zona de circulación fluida (20) solo los canales elementales (38) están al menos parcialmenterecubiertos con dicho catalizador (18a, 18b),

porque dicha zona de circulación fluida (20) consta igualmente de una entrada de fluido (24) y una salida de fluido (36),un distribuidor principal de fluido (26) que desemboca en dicha entrada, así como un colector principal de fluido (34) quedesemboca en dicha salida,

porque dicha zona de circulación fluida (20) consta además de una pluralidad de distribuidores secundarios de fluido(28) que desembocan cada uno en dicho distribuidor principal de fluido (26) situado entre dos filas (40) de canaleselementales directamente consecutivos, así como de una pluralidad de colectores secundarios de fluido (32) quedesembocan cada uno en dicho colector principal de fluido (34) situado igualmente entre dos filas (40) de canaleselementales directamente consecutivos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/053806.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: GRUSS,JEAN-ANTOINE, MIRODATOS,CLAUDE, DUVAL-BRUNEL,EMMANUELLE, VAN VEEN,ANDRÉ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- C01B3/38 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › con catalizadores.

PDF original: ES-2430841_T3.pdf

Fragmento de la descripción:

Sistema de intercambiador de calor que comprende zonas de circulación fluida recubiertas de forma selectiva con un catalizador de reacción química

Campo técnico La invención se refiere de forma general al campo de los intercambiadores de calor, y preferiblemente al de los microintercambiadores, para los cuales los intercambios térmicos obtenidos son muy satisfactorios a causa de la alta relación entre las superficies de intercambio y el volumen del intercambiador.

La invención atañe más específicamente a sistemas intercambiadores térmicos que comprenden un apilamiento de placas que forman alternadamente, según la dirección de apilamiento de las placas, una primera zona de circulación fluida y una segunda zona de circulación fluida, y concebidos de manera que se produzca una reacción química catalítica en al menos una de estas zonas de circulación fluida. Así, a causa de la reacción química catalítica encontrada dentro de al menos una de estas zonas, dichos microintercambiadores se denominan igualmente microrreactores.

Se observa que se contemplan numerosas aplicaciones para el intercambiador de calor según la presente invención. A modo de ejemplo ilustrativo, dicho sistema intercambiador de calor puede tomar la forma de un sistema de reformado por vapor en el que se produce una reacción química catalítica exotérmica (por ejemplo, una reacción de combustión) dentro de las primeras zonas de circulación fluida, y en el que se produce una reacción endotérmica de reformado por vapor que tiende a generar hidrógeno dentro de las segundas zonas de circulación fluida. Se precisa que este tipo de reformado por vapor puede utilizarse en una instalación de pila de combustible con vistas a alimentar el ánodo de la pila con hidrógeno.

De este modo, la invención atañe igualmente a dicha instalación de pila de combustible equipada con el sistema de reformado por vapor anteriormente mencionado, encontrando esta instalación de pila naturalmente una multitud de aplicaciones entre las aplicaciones embarcadas (industria automovilística y naval) y aplicaciones estacionarias y móviles.

Estado de la técnica anterior

En la aplicación particular indicada anteriormente referente a reformado por vapor, se utiliza en efecto de forma clásica un microintercambiador de calor que comprende un apilamiento de placas que forman alternadamente, según la dirección de apilamiento de las placas, una primera zona de circulación fluida y una segunda zona de circulación fluida, produciéndose una reacción química catalítica exotérmica dentro de cada primera zona de circulación fluida y produciéndose una reacción endotérmica de reformado por vapor que tiende a generar hidrógeno dentro de cada segunda zona de circulación fluida.

Con dicha configuración, la energía necesaria para la reacción endotérmica de reformado por vapor es aportada por el calor desprendido por la reacción química catalítica producida en las primeras zonas, siendo esta reacción, por ejemplo, de tipo reacción de combustión.

En las realizaciones de la técnica anterior, el apilamiento de placas se efectúa de manera que se obtenga una alternancia entre las placas microestructuradas dedicadas al reformado por vapor y las placas microestructuradas dedicadas a la reacción de combustión, estando denominadas igualmente estas últimas placas de quemador. Cada una de estas placas, y en particular las placas de quemador, presenta a la altura de una de sus dos caras una red de canales paralelos en la que se ha depositado un catalizador apropiado, habitualmente sobre toda la longitud de los canales trazados a lo largo de esta placa.

Además, estos canales o microcanales rectilíneos y paralelos se unen directamente a un distribuidor principal de fluido situado a la entrada de los canales, y a un colector principal de fluido situado a la salida de estos mismos canales, estando dispuestos respectivamente estos distribuidor y colector en las proximidades de los dos extremos opuestos de la placa referida.

Al efectuarse muy rápidamente la reacción de combustión catalítica observada en las placas de quemador, sobre todo en presencia de hidrógeno, se produce por tanto inevitablemente en gran parte a la altura de la entrada de los diferentes canales paralelos. Esto tiene como inconveniente principal generar la presencia de puntos calientes a la altura de esta parte más arriba del quemador, lo que tiene como consecuencia no solamente impedir una homogeneidad de superficie de la temperatura a la altura de las placas de quemador, sino igualmente aumentar en gran medida los riesgos de formación de óxidos de nitrógeno dentro de las primeras zonas de circulación fluida. En efecto, por ejemplo si la temperatura requerida para asegurar la reacción de reformado por vapor de gasolina en las placas de reformado por vapor es de aproximadamente 750ºC, se observa que la formación nociva de óxidos de nitrógeno en las placas de quemador está fuertemente favorecida a partir de que la temperatura de estas mismas placas alcanza el valor de 920ºC, valor que puede alcanzarse fácilmente sin embargo a la entrada de los canales donde se efectúa la mayor parte de la reacción catalítica de combustión. Por otro lado, resulta muy evidente que la aparición de estos puntos calientes genera tensiones térmicas extremadamente altas en las placas, de modo que es necesario elegir materiales apropiados, a menudo costosos.

Se precisa igualmente que la ausencia de homogeneidad de superficie de la temperatura a la altura de las placas de quemador solo puede traducirse en la ausencia de homogeneidad de superficie de la temperatura a la altura de las placas de reformado por vapor, que son a su vez susceptibles de presentar puntos calientes. Por otra parte, ciertas otras partes de las placas de reformado por vapor pueden no presentar por el contrario una temperatura suficiente para permitir la reacción de reformado por vapor, debido a la falta de uniformidad en el aporte de energía proporcionado por la reacción catalítica de combustión.

Por último, los puntos calientes son igualmente nocivos para el catalizador, en la medida en que son susceptibles por una parte de dañar el agarre de la capa catalítica sobre las paredes y por otra parte de degradar irreversiblemente la actividad catalítica de esta misma capa.

Para resolver este problema global de homogeneidad de superficie de la temperatura de las placas del sistema intercambiador, se han propuesto varias soluciones en la técnica anterior, entre las cuales se cuentan la que tiende a inyectar el combustible y/o el aire en diferentes puntos de las placas de quemador. No obstante, esta solución no parece satisfactoria a causa de la complejidad del sistema de inyección de aire y/o del sistema de inyección de combustible que requiere.

Otra solución contemplada ha sido reducir la riqueza de la mezcla de aire/carburante introducida en las placas de quemador, con el fin de limitar la temperatura de llama a un cierto valor (920ºC para el reformado por vapor de gasolina) , más allá de la cual se observa la formación nociva de óxidos de nitrógeno. Sin embargo, los equilibrios térmicos han demostrado que esta solución conllevaba un alto sobreconsumo de carburante en el quemador, y en consecuencia una caída drástica del rendimiento del sistema de reformado por vapor asociado. El documento US 2001/018140 describe una placa que comprende una red de canales destinada a apilarse.

Exposición de la invención La invención tiene por tanto globalmente como objetivo proponer una placa destinada a integrarse en un apilamiento de placas de un sistema intercambiador, así como dicho sistema intercambiador de calor, remediando al menos parcialmente estos elementos los inconvenientes mencionados anteriormente respecto a realizaciones de la técnica anterior.

Para ello, la invención tiene en primer lugar como objeto una placa destinada a integrarse en un apilamiento de placas de un sistema intercambiador de calor según la reivindicación 1.

En consecuencia, el reparto selectivo del catalizador en los canales elementales repartidos en filas espaciadas sobre la placa permite obtener globalmente una gran homogeneidad de superficie de la temperatura de esta placa, esté esta destinada a ser el asiento de una reacción catalítica endotérmica o exotérmica. Los canales elementales previstos en la presente invención son, en comparación con los encontrados en la técnica anterior, más numerosos y de longitud más corta, de modo que es posible repartir mejor los puntos fríos/calientes sobre la placa. Efectivamente, con la geometría específica de la presente invención, las entradas de los canales elementales pueden estar repartidas ellas mismas de forma homogénea... [Seguir leyendo]

Reivindicaciones:

1. Placa (10, 10a, 10b) destinada a integrarse en un apilamiento de placas de un sistema intercambiador de calor, delimitando dicha placa por una de sus dos caras una zona de circulación (20) al menos parcialmente recubierta con un catalizador (18a, 18b) que permite una reacción química catalítica dentro de esta zona, comprendiendo dicha zona de circulación fluida (20) una red de canales (30) , caracterizada:

porque dicha red de canales (30) consta de una pluralidad de canales elementales (38) practicados sobre una de dichas dos caras de la placa y repartidos en filas (40) , constando cada fila de una pluralidad de paredes laterales (42) enfrentadas y espaciadas entre sí a lo largo de una primera dirección (44) , de manera que dos de ellas cualesquiera directamente consecutivas delimitan uno de los canales elementales (38) de dicha fila, estando dichas filas (40) de canales elementales (38) enfrentadas y espaciadas entre sí a lo largo de una segunda dirección (46) perpendicular a la primera (44) , siendo dichas primera (44) y segunda (46) direcciones ambas paralelas a una de dichas dos caras de la placa,

porque en dicha zona de circulación fluida (20) solo los canales elementales (38) están al menos parcialmente recubiertos con dicho catalizador (18a, 18b) ,

porque dicha zona de circulación fluida (20) consta igualmente de una entrada de fluido (24) y una salida de fluido (36) , un distribuidor principal de fluido (26) que desemboca en dicha entrada, así como un colector principal de fluido (34) que desemboca en dicha salida,

porque dicha zona de circulación fluida (20) consta además de una pluralidad de distribuidores secundarios de fluido (28) que desembocan cada uno en dicho distribuidor principal de fluido (26) situado entre dos filas (40) de canales elementales directamente consecutivos, así como de una pluralidad de colectores secundarios de fluido (32) que desembocan cada uno en dicho colector principal de fluido (34) situado igualmente entre dos filas (40) de canales elementales directamente consecutivos.

2. Placa (10, 10a, 10b) según la reivindicación 1, caracterizada porque dicho distribuidor principal (26) y dicho colector principal (34) se extienden cada uno globalmente según dicha segunda dirección (46) y se sitúan respectivamente a la altura de los dos extremos opuestos, considerados según dicha primera dirección (44) , de dicha red de canales (30) formada por la pluralidad de filas (40) .

3. Placa (10, 10a, 10b) según la reivindicación 1 o la reivindicación 2, caracterizada porque entre dos filas (40) de canales elementales directamente consecutivas, el distribuidor secundario de fluido (28) , destinado a alimentar con fluido los canales elementales (38) de una de las dos filas, y el colector secundario de fluido (32) , destinado a recoger el fluido que escapa de los canales elementales (38) de la otra de las dos filas (40) , están separados por un elemento de pared (50) inclinado en dichas primera y segunda direcciones (44, 46) .

4. Placa (10, 10a, 10b) según la reivindicación 3, caracterizada porque dicho elemento de pared (50) está conectado con una pared lateral (42) de una de las dos filas que se sitúa más al extremo de esta fila según la primera dirección (44) , e igualmente conectado con una pared lateral (42) de la otra de las dos filas que se sitúa más al extremo de esta otra fila según una dirección opuesta a dicha primera dirección (44) .

5. Placa (10, 10a, 10b) según una cualquiera de las reivindicaciones precedentes, caracterizada porque dichos distribuidor y colector principales (26, 34) , y distribuidores y colectores secundarios (28, 32) , se disponen cada uno de forma sensiblemente triangular vista desde arriba.

6. Placa (10, 10a, 10b) según una cualquiera de las reivindicaciones precedentes, caracterizada porque la entrada de fluido (24) y la salida de fluido (36) se sitúan respectivamente a la altura de los dos extremos opuestos, considerados según dicha segunda dirección (46) , de dicha red de canales (30) formada por la pluralidad de filas (40) .

7. Placa (10, 10a, 10b) según una cualquiera de las reivindicaciones precedentes, caracterizada porque cada canal elemental (38) dispone de una anchura comprendida entre aproximadamente 0, 1 y 1 mm.

8. Placa (10, 10a, 10b) según una cualquiera de las reivindicaciones precedentes, caracterizada porque cada canal elemental (38) de la red de canales está al menos parcialmente recubierto con dicho catalizador (18a, 18b) .

9. Placa (10, 10a, 10b) según una cualquiera de las reivindicaciones precedentes, caracterizada porque dicho catalizador (18a, 18b) está compuesto por un material tomado del grupo constituido por aleaciones de hierro/níquel, polímeros y cerámicas.

10. Placa (10) según una cualquiera de las reivindicaciones precedentes, caracterizada porque la otra de las dos caras de dicha placa delimita igualmente otra zona de circulación fluida.

11. Placa (10) según una cualquiera de las reivindicaciones 1 a 9, caracterizada porque la otra de las dos caras de dicha

placa delimita igualmente otra zona de circulación fluida al menos parcialmente recubierta con un catalizador (18a, 18b) que permite una reacción química catalítica dentro de esta otra zona.

12. Sistema intercambiador de calor (6) que comprende un apilamiento de placas (10, 10a, 10b) que forma alternadamente, según la dirección de apilamiento de placas (12) , una primera zona de circulación fluida (16a) y una segunda zona de circulación fluida (16b) , estando al menos dicha primera zona de circulación fluida al menos parcialmente recubierta con un catalizador (18a) que permite una reacción química catalítica dentro de esta primera zona, caracterizado porque al menos una de dichas placas (10, 10a, 10b) del apilamiento es una placa según una cualquiera de las reivindicaciones precedentes, que permite con la ayuda de su zona de circulación fluida (20) formar al

menos parcialmente una de las primeras zonas de circulación fluida (16a) del sistema intercambiador.

13. Sistema intercambiador de calor (6) según la reivindicación 12, caracterizado porque cada segunda zona de circulación fluida (16b) está igualmente al menos parcialmente recubierta con un catalizador (18b) que permite una reacción química catalítica dentro de esta segunda zona.

14. Sistema de reformado por vapor (6) caracterizado porque consta de sistema intercambiador de calor según la reivindicación 12 o la reivindicación 13, estando concebido este sistema de reformado por vapor de modo que se produzca una reacción química catalítica exotérmica dentro de cada primera zona de circulación fluida (16a) y de modo que se produzca una reacción endotérmica de reformado por vapor que tiende a generar hidrógeno dentro de cada segunda zona de circulación fluida (16b) .

15. Instalación de pila de combustible (1) que comprende una pila de combustible (2) y un sistema de reformado por vapor (6) destinado a producir hidrógeno con el fin de suministrar a dicha pila de combustible, caracterizada porque dicho sistema de reformado por vapor (6) es un sistema según la reivindicación 14.

Patentes similares o relacionadas:

Generación de metanol utilizando hidrógeno ultrapuro a alta presión, del 8 de Julio de 2020, de NIQUAN ENERGY LLC: Un metodo para producir metanol, que comprende; producir oxigeno en una planta de separacion de aire con compresores de aire accionados por una turbina de gas; calentar […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Captura de carbono mejorada en fermentación, del 1 de Abril de 2020, de Lanzatech New Zealand Limited: Un proceso para producir al menos un producto, el proceso comprende: a) mezclar una corriente de gas intermitente que comprende CO con una corriente de gas continua que […]

Procedimiento de fabricación de gas de síntesis que no emite CO2, del 18 de Marzo de 2020, de CHIYODA CORPORATION: Procedimiento para la producción de gas de síntesis que comprende: una etapa de reformado, en la que un hidrocarburo ligero gaseoso se reforma mediante el suministro del […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Proceso de producción de monóxido de carbono optimizado mediante SOEC, del 27 de Noviembre de 2019, de HALDOR TOPS E A/S: Un proceso para producir monóxido de carbono (CO) a partir de una corriente de alimentación que comprende dióxido de carbono (CO2) y gas natural y/o nafta, comprendiendo […]

Método y dispositivo para generar gas hidrógeno a partir de un gas hidrocarbono sulfuroso, del 2 de Octubre de 2019, de GREEN VISION HOLDING B.V: Método para generar gas hidrógeno a partir de una primera mezcla gaseosa sulfurosa incluyendo al menos un gas hidrocarbono, incluyendo el método los pasos de (i) proporcionar […]