SISTEMA DE IMPRESIÓN POR INYECCIÓN DE TINTA CON SECADO.

Sistema de impresión por inyección de tinta con secado, comprendiendo múltiples cabezales (1) de inyección de tinta,

mediante los cuales se proyectan las tintas de colores básicos para formar las impresiones, disponiéndose en relación con cada cabezal (1) de inyección de tinta un medio de secado (5) individual de luz ultravioleta UV con tecnología LED, situándose todos los medios de secado (5) a una distancia igual entre cada uno de ellos y el respectivo cabezal (1) de inyección de tinta.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330544.

Solicitante: BARBERAN LATORRE,JESUS FRANCISCO.

Nacionalidad solicitante: España.

Inventor/es: BARBERAN LATORRE,JESUS FRANCISCO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41J2/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › con chorro de tinta.

Fragmento de la descripción:

SISTEMA DE IMPRESIÓN POR INYECCION DE TINTA CON SECADO Sector de la técnica

La presente invención está relacionada con la impresión digital por inyección de tinta, proponiendo un sistema de aplicación de este tipo de impresión con secado individual de la aplicación de cada tinta, de manera que se eliminan los efectos de desplazamiento de las tintas sobre soportes no absorbentes o poco absorbentes, con lo que se consiguen resultados de gran calidad en las impresiones.

Estado de la técnica

La impresión por inyección de tinta se realiza mediante la proyección individual de tintas de cuatro colores básicos (cyan, magenta, amarillo y negro), mediante cuyas combinaciones se obtienen todos los colores necesarios, utilizándose para ello cabezales de inyección de tinta, los cuales proyectan las tintas sobre la superficie a imprimir, mediante sistemas piezoeléctricos o mediante sistemas mecánicos de expulsión de gota.

Existen al respecto sistemas de impresión por barrido, en los que los cabezales de inyección de tinta se desplazan transversalmente de lado a lado de la superficie a imprimir, en combinación con un avance de dicha superficie en sentido longitudinal, cubriendo así, mediante sucesivas pasadas de ida y vuelta, la zona de impresión.

Estos sistemas de impresión por barrido pueden tener un medio de secado que en cada pasada de la impresión seca la tinta que se ha depositado, de manera que la cantidad de tinta susceptible de depositarse en cada pasada está limitada en función del secado, por lo que, dependiendo de la naturaleza de la superficie a imprimir y, particularmente, de la absorción de la misma, se pueden hacer impresiones de mayor o menor calidad mediante una o múltiples pasadas sobre el mismo punto. Ahora bien, aunque la capacidad de aportación de tinta por los cabezales de inyección es del orden de 150 ml/min, el límite de la aportación de tinta en capas sucesivas depende también de las condiciones de la tinta sobre la que se va a aplicar una capa de tinta posterior, ya que la tinta fluye sobre una capa anterior de tinta totalmente seca, distorsionando la impresión.

Existen también sistemas de impresión continua, en los cuales se utiliza una matriz de cabezales de inyección cuyo conjunto cubre la anchura de la superficie de impresión, permitiendo realizar las impresiones mediante una sola pasada en sentido longitudinal, bien con desplazamiento de la superficie de impresión permaneciendo los cabezales de inyección fijos, bien con desplazamiento de los cabezales de inyección permaneciendo la superficie de impresión fija, o bien con un movimiento combinado de desplazamiento de la superficie de impresión y de los cabezales de inyección.

En estos sistemas de impresión continua la cantidad de tinta que se puede aportar es muy limitada, ya que la tinta de impresión se aporta de una sola vez, sin posibilidad de esperar a que la tinta sea absorbida por la superficie de impresión para realizar pasadas posteriores encima. La posibilidad para poder depositar capas de tinta superpuestas con este tipo de impresión, es multiplicar el número de cabezales de inyección en grupos consecutivos, aplicando un secado entre la deposición de cada capa y la siguiente, de forma equivalente a la de impresión por barrido, pero esta posibilidad tiene un condicionamiento económico tan elevado que resulta prácticamente inviable.

Para mejorar el comportamiento de la impresión continua por inyección de tinta, se han desarrollado sistemas con secado intermedio entre la inyección de los distintos colores, forzando el secado de la tinta de cada color antes de la aplicación de la tinta del siguiente color, con lo cual se aumenta en prácticamente cuatro veces la capacidad de aceptar tinta de la superficie de impresión. En estos sistemas la tinta se seca hasta un grado en el que la tinta aplicada esté en perfectas condiciones para depositar sobre ella otra tinta.

Sin embargo, en los sistemas con cabezales dispuestos al tresbolillo para cubrir la anchura de la superficie de impresión, que es una disposición habitual en la impresión continua, aparece un problema de solapamiento, que surge cuando, antes de efectuarse el secado, se mezclan parcialmente las tintas de un mismo color aplicadas por dos cabezales consecutivos que trabajan en paralelo, lo cual da lugar a un cambio de tonalidad del color que afecta a la zona en la que las tintas se mezclan, debido a la cantidad de pigmentación que se acumula en dicha zona.

Por lo tanto, es necesario secar parcialmente la tinta, no solo entre los distintos colores, sino también entre los cabezales inyectores del mismo color que inyectan consecutivamente, para que la mezcla de las tintas consecutivas resulte mitigada por el hecho de que la tinta primeramente aplicada esté parcialmente seca antes de ser solapada por la tinta que se

aplica después, ya que la tinta parcialmente seca, que se encuentra en estado de gel, sirve de barrera para evitar que la siguiente tinta al ser aplicada se propague sobre ella.

Objeto de la invención

De acuerdo con la invención se propone un sistema de impresión por inyección de tinta, con el cual se consigue un efecto ventajoso de cara a la estabilidad de los colores, ya que el secado de las tintas que se aplican se produce parcialmente después de la aplicación de cada tinta, realizándose prácticamente en un solo paso la aplicación de la tinta y su secado.

Este sistema de impresión objeto de la invención dispone de un medio de secado independiente en relación con cada cabezal de inyección de tinta, situándose los medios de secado junto a los cabezales de inyección de tinta respectivos, con un distancia igual entre cada uno de los medios de secado y los correspondientes cabezales de inyección de tinta; utilizándose unos medios de secado cuya acción en el tiempo de actuación sobre las tintas solo produce un secado parcial de las mismas, dejándolas en estado gelificado.

De este modo se obtiene un sistema de impresión con el que disminuyen significativamente las diferencias colorimétricas resultantes en superficies de diferente capacidad de absorción de las tintas, ya que las tintas que se aplican se secan parcialmente prácticamente a la vez de la aplicación.

Con ello se obtiene también una mayor estabilidad en los colores, ya que los tamaños de gota de todas las tintas son iguales, debido a que al secarse las tintas prácticamente a la vez de la aplicación, se evita que las gotas de las tintas se expandan al ser absorbidas por la superficie receptora de la impresión.

Al secarse parcialmente las tintas en su aplicación y siendo igual el tamaño de las gotas de las tintas que aplican todos los cabezales, se obtiene también una mejora en la calidad de combinación de los colores y se puede imprimir sobre una variedad de superficies con independencia de la tensión superficial de las mismas, ya que las gotas de tinta quedan inmovilizadas y no sufren dispersión.

Por otro lado, al secarse las tintas parcialmente entre las inyecciones sucesivas, se evita el efecto de rechazo que tienen algunas tintas cuando se imprime sobre una capa de la misma tinta totalmente seca y que provoca que la tinta impresa encima resulte con un aspecto

rugoso y una ganancia del punto incorrecta, ocasionando una pérdida de control sobre el color deseado.

Este sistema con secado parcial de cada tinta prácticamente a la vez de su aplicación, permite además imprimir a velocidades bajas de hasta 15 metros por minuto, obteniendo una óptima calidad; lo cual es muy útil, ya que en muchas aplicaciones, donde el proceso de impresión está en línea con otros procesos (lijado, acabado, etc.) más lentos, permite no tener que introducir tablas de aceleración/desaceleración a la línea, haciéndola más corta y ahorrando espacio físico.

Por todo ello el sistema de impresión que se preconiza resulta de unas características muy ventajosas, debido a la calidad y nitidez de las impresiones que permite conseguir, adquiriendo vida propia y carácter preferente respecto de los sistemas de impresión convencionales de la misma aplicación.

Descripción de las figuras

La figura 1 muestra un esquema de impresión convencional por inyección de tinta, mediante barrido.

La figura 2 es un esquema de impresión convencional por inyección de tinta, en continuo, sin medios de secado.

La figura 3 es un esquema de impresión convencional por inyección de tinta, en continuo, con secado entre la aplicación de los distintos colores.

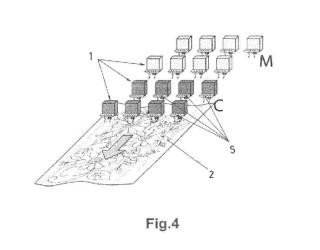

La figura 4 es un esquema de impresión según el sistema objeto de la invención.

La figura 5 es un esquema del resultado de dos aplicaciones de tinta consecutivas, con secado total de la primera tinta...

Reivindicaciones:

1.- Sistema de impresión por inyección de tinta con secado, comprendiendo la disposición de múltiples cabezales (1) de inyección de tinta, mediante los cuales se proyectan

sucesivamente las tintas de los distintos colores básicos de la impresión por inyección de tinta, para formar las impresiones sobre la superficie (2) de aplicación, caracterizado porque en relación con cada cabezal (1) de inyección de tinta se dispone un medio de secado (5) individual mediante energía de luz ultravioleta UV con tecnología LED, en una idéntica situación de cada medio de secado (5) junto al correspondiente cabezal (1) de inyección de 10 tinta y con una distancia igual entre cada medio de secado (5) y su respectivo cabezal (1) de inyección de tinta.

2.- Sistema de impresión por inyección de tinta con secado, de acuerdo con la primera reivindicación, caracterizado porque los medios de secado (5) son medios de secado que

realizan solo un secado parcial de las tintas que son proyectadas por los respectivos cabezales (1) de inyección de tinta.

3.- Sistema de impresión por inyección de tinta con secado, de acuerdo con las

reivindicaciones 1 y 2, caracterizado porque los medios (5) de secado son lámparas UV-LED

de una potencia del orden de 2-7 w/cm y una longitud de onda del orden de 300 nm.

4- Sistema de impresión por inyección de tinta con secado, de acuerdo con las

reivindicaciones 1 y 2, caracterizado porque la impresión se realiza utilizando un conjunto de

tintas de inyección curables por luz ultravioleta UV, empleando, al menos, una tinta de 25 inyección cyan (C), una tinta de inyección magenta (M), una tinta de inyección amarilla (Y) y una tinta de inyección negra (K), cada una de ellas con una correspondiente lámpara de secado UV-LED.

Patentes similares o relacionadas:

Procedimiento para producir un conductor de polímero conductor, del 24 de Junio de 2020, de AI Silk Corporation: Un procedimiento de producción de un conductor de polímero conductor en el que un polímero conductor se adhiere a un material base (M), que comprende: un paso […]

Máquina para imprimir imágenes sobre artículos por medio de un rodillo de transferencia térmica, del 3 de Junio de 2020, de EIDOS S.R.L.: Máquina de impresión para imprimir imágenes sobre artículos (A), que comprende una estructura de soporte, estacionaria en funcionamiento, […]

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

TINTA DE INYECCIÓN DE TINTA PARA SUSTRATO CERÁMICO, del 1 de Abril de 2020, de NORITAKE CO., LIMITED: Tinta de inyección de tinta para sustrato cerámico. La presente invención proporciona una tinta de inyección de tinta para un sustrato cerámico, […]

Impresora de chorro de tinta con dispositivo para la limpieza del cabezal de impresión, del 3 de Febrero de 2020, de SPGPrints B.V: 1. Una impresora de chorro de tinta para imprimir con tinta en un sustrato, que comprende: por lo menos un cabezal de impresión de chorro de tinta para inyección […]

Procedimiento y dispositivo para prever un sustrato con una impresión y un revestimiento de transferencia, del 8 de Enero de 2020, de LEONHARD KURZ STIFTUNG & CO. KG: Procedimiento para prever un sustrato (S) con una impresión, en el que la tinta de impresión líquida se imprime primero en una cinta (B) […]

Un método para producir una dispersión acuosa de negro de humo oxidado, del 25 de Diciembre de 2019, de Tokai Carbon Co., Ltd: Un método para producir una dispersión acuosa de negro de humo oxidado realizando sucesivamente sobre una suspensión acuosa de negro de humo oxidado […]

Composición de tinta transparente para impresión de chorro de tinta apta para curado por UV-LED, del 6 de Noviembre de 2019, de SAKATA INX CORPORATION: Una composición de tinta transparente apta para curado UV-LED para impresión por chorro de tinta que comprende de un 50 a un 80 % en masa […]