SISTEMA ESCALONADO DE PRODUCCION DE HIDROGENO PURIFICADO, A PARTIR DE UNA MEZCLA DE REACCION, GASEOSA, QUE COMPRENDE UN COMPUESTO HIDROCARBONADO.

Sistema escalonado de producción de hidrógeno purificado a partir de una mezcla de reacción,

gaseosa, que comprende un compuesto hidrocarbonado, caracterizado porque comprende, al menos, dos etapas respectivamente aguas arriba/aguas abajo, cada una de las cuales comprende un reactor eventualmente catalítico (C1 a C5) seguido por un separador, que comprende un espacio de circulación (E1 a E4) de la mezcla gaseosa en contacto con, al menos, una membrana de extracción de hidrógeno (ME1 a ME8) y un espacio colector del hidrógeno, estando conectado el reactor (C1) de la etapa aguas arriba con una fuente de mezcla de reacción, gaseosa, estando conectado el espacio de circulación (E1) del separador de la etapa aguas arriba con el reactor (C2) de la etapa aguas abajo, mientras que los espacios de extracción/colectores del hidrógeno de los dos separadores están conectados con un circuito colector del hidrógeno (TC, 8), común a las dos etapas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/001986.

Solicitante: COMPAGNIE EUROPEENNE DES TECHNOLOGIES DE L'HYDROGENE (CETH).

Nacionalidad solicitante: Francia.

Dirección: INNOV' VALLEY ENTREPRISES - BATIMENT DO ROUTE DE NOZAY,91460 MARCOUSSIS.

Inventor/es: GERNOT,ERIC, DESCHAMPS,ARNAUD.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación Internacional de Patentes:

- B01D53/22F2

- B01D53/22M

- B01D69/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › Membranas sobre soportes; Soportes para membranas.

- B01D71/02M

- B01J19/18P

- B01J8/04D3D

- C01B3/50B2B

Clasificación PCT:

- B01D53/22 B01D […] › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por difusión.

- B01J8/00 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- C01B3/50 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › Separación del hidrógeno o de los gases que lo contienen a partir de mezclas gaseosas, p. ej. purificación (C01B 3/14 tiene prioridad).

Fragmento de la descripción:

Sistema escalonado de producción de hidrógeno purificado, a partir de una mezcla de reacción, gaseosa, que comprende un compuesto hidrocarbonado.

La presente invención se refiere a un sistema escalonado de producción de hidrógeno purificado, a partir de una mezcla de reacción, gaseosa, que comprende un compuesto hidrocarbonado tal como, por ejemplo, un alcohol o un gas de síntesis, que contiene monóxido de carbono.

De una manera general, se sabe que el hidrógeno purificado es utilizado en la fabricación de numerosos productos, como los metales, los semiconductores y la microelectrónica. Así mismo es una fuente importante de combustible para numerosos sistemas de conversión de energía. Por ejemplo, las pilas de combustible utilizan el hidrógeno y un oxidante con objeto de producir un potencial eléctrico. Pueden ser utilizados diversos procedimientos con objeto de producir el hidrógeno. Uno de ellos consiste en el tratamiento con vapor de cargas hidrocarbonadas.

Con objeto de producir hidrógeno purificado, se han propuesto ya sistemas que hacen intervenir a un reactor, que comprende una zona catalítica de producción de hidrógeno, en la que reacciona una carga hidrocarbonada con vapor de agua con objeto de formar una mezcla gaseosa rica en hidrógeno. La extracción selectiva del hidrógeno, que está contenido en esta mezcla, se obtiene merced a membranas especialmente concebidas con objeto de separar el hidrógeno de los otros componentes gaseosos de la mezcla.

Las soluciones propuestas hasta el presente son de tipo continuo y habitualmente utilizan un dispositivo de separación del hidrógeno (membrana) dispuesto a lo largo del paso del gas a través de la zona catalítica. De este modo, el gas reacciona y el hidrógeno es extraído permanentemente a lo largo del reactor, desde el momento en que es formado y que alcanza al dispositivo de separación.

Se ha observado que estas soluciones presentan los siguientes inconvenientes, incluso en el caso en que el reactor esté realizado en varios segmentos:

Los dos casos siguientes se resumen de la manera siguiente:

La concepción de tales sistemas debe ser estudiada de una forma fina, con objeto de alcanzar prestaciones importantes en términos de compacidad y de coste, y los parámetros sobre los cuales se puede jugar son poco numerosos (cantidad de catalizador por unidad de longitud del reactor, tamaño de los canales).

La invención tiene por objeto de una manera más particular, pero no exclusiva, la supresión de estos inconvenientes.

La invención propone, a este efecto, un sistema de producción de hidrógeno purificado, que comprende, al menos, dos etapas respectivamente aguas arriba/aguas abajo, cada una de las cuales comprende un reactor, eventualmente catalítico, seguido por un separador, que comprende un espacio de circulación de la mezcla gaseosa en contacto con, al menos, una membrana de extracción de hidrógeno y un espacio colector del hidrógeno, estando conectado el reactor de la etapa aguas arriba con una fuente de mezcla de reacción, gaseosa, estando conectado el espacio de circulación del separador de la etapa aguas arriba con el reactor de la etapa aguas abajo mientras que, los espacios de extracción/colectores del hidrógeno de los dos separadores están conectados con un circuito colector del hidrógeno común a las dos etapas.

Merced a esta disposición, la mezcla de reacción, gaseosa, encuentra sucesivamente las zonas de reacción y de separación, de manera que el hidrógeno es extraído de la mezcla de reacción antes del final de las reacciones, impidiéndole de este modo que reaccione en reacciones inversas de producción de metano (estas reacciones son inevitables sin la extracción del hidrógeno).

Por otra parte, esta concepción se adapta particularmente a la utilización de membranas de separación de geometrías planas. De manera ventajosa, estas membranas de separación podrán comprender una estructura metálica compuesta, que comprenda un soporte poroso de gran porosidad, una capa intermedia de porosidad menor y una capa fina densa de una aleación de paladio, selectivamente permeable al hidrógeno.

En el sistema de conformidad con la invención, el hecho de hacer sucesivamente las etapas de reacción y a continuación de separación permite obtener la mejora esperada en un reactor de membrana, con las ventajas notorias siguientes:

Un modo de ejecución de la invención se describe a continuación, a título de ejemplo no limitativo, con referencia a los dibujos adjuntos, en los que:

Las figuras 1 y 2 son dos secciones axiales esquemáticas, a 90º entre sí, de un sistema escalonado de producción de hidrógeno de conformidad con la invención;

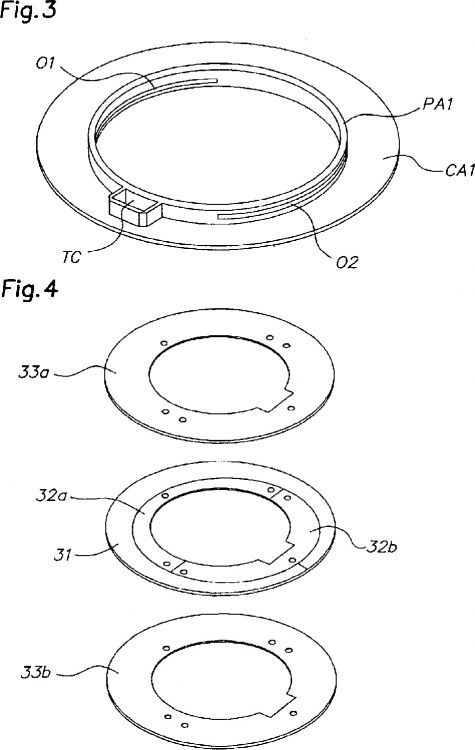

La figura 3 es una vista en perspectiva de un tabique anular, que sirve para asegurar la separación de los reactores;

La figura 4 es una vista despiezada, en perspectiva, que muestra las placas y las contraplacas que constituyen un tabique anular separación de conformidad con una variante de ejecución de la invención.

En este ejemplo, el sistema de conformidad con la invención hace intervenir dos recintos cilíndricos coaxiales 1, 2, a saber:

Reivindicaciones:

1. Sistema escalonado de producción de hidrógeno purificado a partir de una mezcla de reacción, gaseosa, que comprende un compuesto hidrocarbonado, caracterizado porque comprende, al menos, dos etapas respectivamente aguas arriba/aguas abajo, cada una de las cuales comprende un reactor eventualmente catalítico (C1 a C5) seguido por un separador, que comprende un espacio de circulación (E1 a E4) de la mezcla gaseosa en contacto con, al menos, una membrana de extracción de hidrógeno (ME1 a ME8) y un espacio colector del hidrógeno, estando conectado el reactor (C1) de la etapa aguas arriba con una fuente de mezcla de reacción, gaseosa, estando conectado el espacio de circulación (E1) del separador de la etapa aguas arriba con el reactor (C2) de la etapa aguas abajo, mientras que los espacios de extracción/colectores del hidrógeno de los dos separadores están conectados con un circuito colector del hidrógeno (TC, 8), común a las dos etapas.

2. Sistema según la reivindicación 1, caracterizado porque la temperatura de tratamiento en el interior de los reactores está comprendida entre 200 y 800ºC.

3. Sistema según una de las reivindicaciones 1 y 2, caracterizado porque la citada membrana de extracción de hidrógeno (ME1 a ME8) comprende una capa de paladio o de una aleación de paladio.

4. Sistema según la reivindicación 3, caracterizado porque las citadas membranas (ME1 a ME8) están soportadas por un metal poroso, que tiene un coeficiente de dilatación próximo al del paladio y están ensambladas respectivamente entre dos piezas mecánicas por soldadura de alta energía.

5. Sistema según una de las reivindicaciones 3 y 4, caracterizado porque las membranas (ME1 a ME8) tienen una geometría plana.

6. Sistema según una de las reivindicaciones precedentes, caracterizado porque comprende dos recintos coaxiales (1, 2), que delimitan entre sí un espacio intercalar dividido en una pluralidad de compartimentos anulares (C1 a C5), que constituyen reactores, por tabiques anulares (CA1 a CA4), porque el recinto interior (2) está dividido en una pluralidad de compartimentos de circulación de mezcla gaseosa (E1 a E4) por intermedio de módulos de separación de hidrógeno (M1 a M5) dispuestos, respectivamente, entre dos pares de tabiques anulares (CA1 a CA4) consecutivos correspondientes, comunicando cada uno de los compartimentos de circulación (E1 a E4) merced a dos orificios opuestos (O1, O2 - O3, O4 - O5, O6 - O7, O8) previstos en el recinto interior (2), con dos compartimentos anulares consecutivos.

7. Sistema según la reivindicación 6, caracterizado porque los módulos de separación (M1 a M5) comunican, merced a orificios que están previstos en la pared cilíndrica del recinto interior (2), con una tubuladura colectora (TC) del hidrógeno purificado.

8. Sistema según la reivindicación 7, caracterizado porque los módulos de separación (M1 a M5) comprenden, respectivamente, una pluralidad de elementos de separación en forma de membranas.

9. Sistema según una de las reivindicaciones 6 a 8, caracterizado porque el conjunto, que comprende al recinto interior (2) y a los módulos de separación (M1 a M5), comprende un apilamiento alternativo de piezas anulares (PA1 a PA4) que mantienen la separación entre los módulos de separación (M1 a M5), que soportan a los tabiques anulares (CA1 a CA4) de separación de los reactores y que comprenden orificios de comunicación con las cámaras circulares de circulación de la mezcla gaseosa y piezas anulares (PA5 a PA7) que constituyen el borde periférico de los módulos de separación (M1 a M5) y sobre los cuales están soldadas las membranas (ME1 a ME8), comprendiendo estas piezas anulares (PA5 a PA7) orificios de evacuación de hidrógeno, que desembocan sobre una tubuladura colectora (TC) del hidrógeno.

10. Sistema según la reivindicación 9, caracterizado porque no es total la estanqueidad realizada por los tabiques anulares (CA1 a CA4) entre dos compartimentos anulares consecutivos (C1 a C5).

11. Sistema según la reivindicación 9, caracterizado porque los tabiques anulares (CA1 a CA4) están realizados en una sola pieza con las piezas anulares correspondientes (PA1 a PA4) y con un segmento de tubuladura colectora del hidrógeno (TC).

12. Sistema según la reivindicación 11, caracterizado porque los orificios previstos sobre las citadas piezas anulares están constituidos por ranuras circulares que están dispuestas respectivamente por encima y por debajo del tabique anular.

13. Sistema según la reivindicación 9, caracterizado porque los tabiques anulares están realizados por medio de un ensamblaje de dos contraplacas (32a, 32b) en forma de semi-corona, que se insertan con estanqueidad en una ranura que está prevista en la pieza anular (PA1 a PA4) correspondiente, estando aprisionadas estas dos contraplacas entre dos placas en forme de corona (33a, 33b).

14. Sistema según la reivindicación 13, caracterizado porque se ha dispuesto una junta intercalar entre las dos placas (33a, 33b).

Patentes similares o relacionadas:

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye, del 6 de Febrero de 2020, de TORAY ADVANCED MATERIALS KOREA INC: Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye. La […]

Membrana porosa y método de producción de la misma, del 5 de Febrero de 2020, de HurraH SarL: Membrana porosa que comprende poli(cloruro de vinilo) (PVC) y al menos una carga inorgánica incorporada en la membrana porosa, en la que la carga inorgánica […]

Paquete plano de películas unidas, del 11 de Diciembre de 2019, de EMD Millipore Corporation: Dispositivo de separación basado en membranas de un único uso, que comprende un primer segmento de película polimérica impermeable a fluidos que tiene aberturas […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]

Tejido no tejido, soporte de membrana de separación, membrana de separación, elemento de separación de fluido y método para la fabricación de tejido no tejido, del 18 de Septiembre de 2019, de TORAY INDUSTRIES, INC.: Un tejido no tejido, que tiene dos superficies, que tienen una diferencia en cuanto a la suavidad entre las mismas de 10 segundos a 50 segundos, que se mide basándose en la […]

Composiciones y membranas curables, del 21 de Agosto de 2019, de Fujifilm Manufacturing Europe BV: Un procedimiento para preparar una membrana que comprende las siguientes etapas: (i) aplicar una composición curable a un soporte; y […]

Membrana que contiene carbono para la separación de agua y gas, del 5 de Junio de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la producción de un dispositivo de membrana en el que se aplica al menos un estrato intermedio mesoporoso con poros con un diámetro […]