SISTEMA DETECTOR DE DEFECTOS SUPERFICIALES EN PIEZAS FABRICADAS CON MATERIALES FERROMAGNETICOS.

Sistema detector de defectos superficiales en piezas fabricadas con materiales ferromagnéticos.

La fabricación en serie de piezas iguales requiere establecer un sistema de detección y control de defectos que permita decidir sobre la aceptación o el rechazo del producto de acuerdo con criterios de calidad previamente establecidos. Este control, que en ocasiones debe hacerse sobre la totalidad de las piezas, debe interferir lo menos posible con el proceso productivo.El sistema propuesto para conseguirlo está específicamente indicado para aplicarlo sobre piezas fabricadas con materiales ferromagnéticos y se fundamenta en las alteraciones que la presencia de los defectos inducen en un detector constituido por un circuito electromagnético de reluctancia variable. Cada alteración detectada origina una respuesta eléctrica en el circuito. El conjunto de estas respuestas gestionado por un software adecuado, proporciona datos fiables que permiten decidir sobre la aceptación o rechazo de cada una de las piezas

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200701112.

Solicitante: PEREZ AGUILERA, ANA ISABEL.

Nacionalidad solicitante: España.

Provincia: VALLADOLID.

Inventor/es: PEREZ AGUILERA,ANA ISABEL.

Fecha de Solicitud: 25 de Abril de 2007.

Fecha de Publicación: .

Fecha de Concesión: 29 de Marzo de 2011.

Clasificación Internacional de Patentes:

- G01N27/83 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 27/00 Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R). › estudiando los campos magnéticos de dispersión.

Clasificación PCT:

- G01N27/83 G01N 27/00 […] › estudiando los campos magnéticos de dispersión.

Fragmento de la descripción:

Sistema detector de defectos superficiales en piezas fabricadas con materiales ferromagnéticos.

En la fabricación de piezas obtenidas por mecanización de materiales ferromagnéticos semielaborados pueden aparecer grietas como consecuencia de una acumulación de tensiones debida a la propia acción del mecanizado o, como ejemplo, por los efectos de un tratamiento posterior de templado; lo mismo sucede, aunque con mayor frecuencia, en las piezas obtenidas por moldeo del material fundido, que, durante las fases de solidificación y enfriamiento suelen presentar defectos tales como: poros, coqueras, rechupes y también grietas, originados generalmente por desprendimiento de gases, diferencias exageradas entre las contracciones de zonas contiguas de muy diferente masa, dificultades en la evacuación del aire del interior del molde durante su llenado, o por desprendimientos del material con el que éste se haya realizado.

La importancia que se asigne a estos defectos dependerá de la posterior aplicación de las piezas en las que se presenten, pero cuando las condiciones de calidad requeridas se refieran a la resistencia, a la impermeabilidad o estanqueidad, al acabado superficial o a la estética y sean muy estrictas, dichos defectos pueden ser en tal manera inconveniente que su aparición obligue a rechazar cantidades importantes de la producción con la consiguiente pérdida económica, que será tanto más elevada cuanto más tarde se detecte su presencia en el curso del proceso de fabricación, por la posibilidad de que, entretanto, se haya añadido valor con posteriores tratamientos y operaciones de limpieza, mecanizado, etc. aplicadas a una pieza que inicial y ocultamente era defectuosa.

Por ello, cuando se trata de fabricar piezas a las que se exigen altas prestaciones funcionales puede ser necesario realizar una inspección cien por cien de la producción que permita apartar las piezas defectuosas y establecer inmediatamente las medidas correctoras necesarias que eviten la aparición de los defectos, para lo cual debe contarse con dispositivos adecuados de detección precoz que, además de ser fiables, interfieran lo menos posible con el proceso de fabricación.

En la actualidad son conocidos numerosos procedimientos para detectar defectos en la fabricación de piezas metálicas, desde los que se basan en la observación o medición directa de sus características organolépticas hasta los que utilizan dispositivos y substancias especiales como son la radioscopia, radiografía X, gammagrafía, ultrasonidos o líquidos con partículas en suspensión que aplicados sobre las piezas que se examinan ponen de manifiesto sus defectos cuando se les ilumina con luces especiales o cuando son sometidas a la acción de campos magnéticos.

No se conocen, sin embargo, dispositivos que utilicen el principio de funcionamiento sobre el que se basa el invento que se presenta.

Dicho invento debe considerase incluido entre los sistemas que se ocupan del control de la calidad por medios no destructivos, con capacidad para detectar los defectos superficiales o poco profundos existentes en piezas específicamente fabricadas con materiales ferromagnéticos y encontrará su mejor aplicación cuando sea necesario hacer la inspección cien por cien de grandes series de piezas iguales pues, una vez que se haya adecuado su instalación particularizándola a la pieza que se trate de inspeccionar, su rapidez y limpieza de operación permiten su inserción en el proceso de fabricación interfiriendo escasamente con el mismo y obtener, en tiempo real, información suficiente para poder clasificar las piezas inspeccionadas en grupos de distintas calidades de acuerdo con los criterios de aceptación o rechazo que, previamente, se hayan establecido.

El invento se describe mediante una forma de realización que debe entenderse a título de ejemplo no limitativo y para ayudar a la mejor comprensión de su constitución se utilizarán los dibujos que se acompañan, a los que en adelante se hará referencia mediante los números y letras indicados en los mismos:

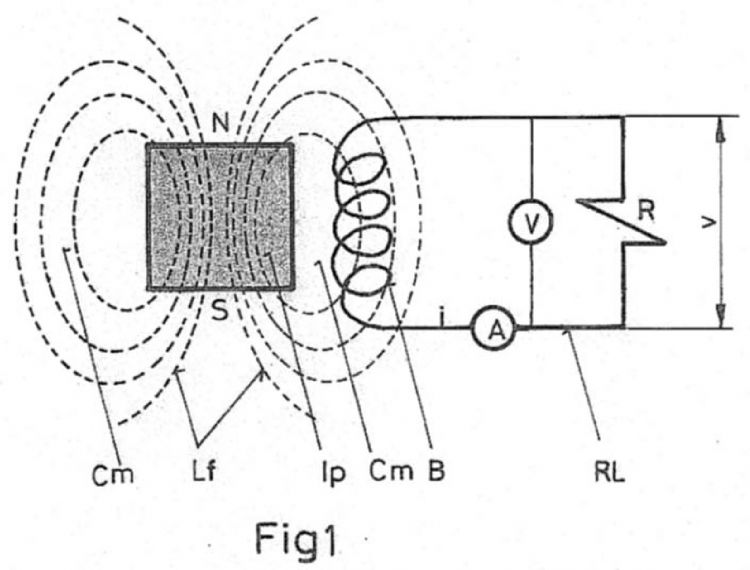

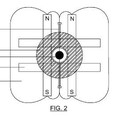

La Figura 1 es la representación esquemática del elemento sensor o detector de defectos Dt; la Figura 2 representa el momento en que el detector encuentra un defecto Df y la correspondiente señal de salida Ss que su presencia genera en Dt; las Figuras 3, 4 y 5 son ejemplos de tres posibles formas de aplicación del invento, elegidas de entre las muchas que podrán presentarse dependiendo de las características de las piezas a examinar; la Figura 6 representa el esquema de bloques del elemento de evaluación E1 empleado en detecciones sencillas y la Figura 7 representa el esquema de bloques del elemento de evaluación E2 empleado en detecciones complejas.

Es conocido el fenómeno físico según el cual (Fig. 1) cuando una bobina B constituida por espiras de un hilo metálico eléctricamente aislado se mueve en el seno de un campo magnético Cm, que suponemos constante, cortando sus líneas de fuerza Lf, aparece entre los extremos del hilo de la bobina una diferencia de potencial eléctrico v. Si dichos extremos se conectaran, respectivamente, a los bornes de una resistencia eléctrica R, por el circuito RL así formado circularía una corriente eléctrica i.

Si, recíprocamente, se considerara fija a la bobina y fueran las líneas de fuerza del campo magnético las que se movieran cortando a las espiras de aquella se producirían los mismos efectos, aparecería una diferencia de potencial entre los extremos del hilo de la bobina y por el mismo circularía una corriente eléctrica si se le conectara a los bornes de una resistencia.

En ambos casos la aparición de la diferencia de potencial eléctrico está condicionada al hecho de que exista un movimiento relativo entre la bobina y el campo magnético. Si este movimiento cesara desaparecería también la diferencia de potencial.

Por otra parte se sabe que cuando la masa M de material ferromagnético varía o se mueve en el seno de un campo magnético las líneas de fuerza del mismo se distorsionan adoptando formas y distribuciones variables con la magnitud y posición que, dentro del campo Cm, presente en cada momento la masa ferromagnética que las influencia. Esta distorsión pasaría a ser estable cuando también pasaran a serlo, respecto del campo, la posición y la magnitud de la masa ferromagnética presente. Si durante este proceso de variación de la distribución de las líneas de fuerza del campo estuviera inmerso en el mismo un circuito RL, aquéllas, en su movimiento de distorsión inducido por M, cortarían a las espiras de la bobina B reproduciéndose en el circuito RL la aparición de la diferencia de potencial e intensidad de corriente eléctrica ya citadas y el cuanto de estas magnitudes, que son fácilmente medibles con un voltímetro V y un amperímetro A respectivamente, sería representativo del grado de perturbación introducida en el campo Cm por las variaciones sufridas por la masa ferromagnética M.

El invento aprovecha los fenómenos físicos descritos y utiliza las partes componentes principales siguientes:

a) Un elemento sensor con el que se explora la pieza a inspeccionar.

b) Un elemento evaluador de los datos obtenidos por el sensor.

c) Un montaje mecánico que soporta al sensor y hace físicamente posible la exploración con la necesaria comodidad para el operador.

Cada uno de estos componentes se consideran a continuación:

a) El sensor Dt (Fig. 1), de reluctancia variable, previsto en esta descripción, es un modelo comercial y está constituido por un circuito eléctrico RL cuya bobina B está inmersa en el campo magnético Cm generado por un imán permanente Ip; su organización física está prevista de tal forma que impide toda posibilidad de movimiento relativo entre la bobina y el imán. Si durante la exploración de la pieza P de material ferromagnético que se inspecciona, el sensor Dt pasara por las inmediaciones de un defecto Df: poro, oquedad o resalte que existiera en aquélla (Figs 3, 4 y 5), la variación de masa ferromagnética representada por estos accidentes producirían en cada caso una interferencia en el campo magnético Cm del imán Ip (Fig. 2) en virtud de la cual aparecerían en el circuito LR la diferencia de potencial y la intensidad de corriente eléctrica antes descritas cuyos valores, constituirían la reacción o señales de salida cuantificables Ss, inducidas por dicha interferencia; si no hubiera defecto tampoco habría modificación en la masa ferromagnética de la pieza P inspeccionada y el sensor Dt no emitiría señal de salida alguna. Existe gran...

Reivindicaciones:

1. Sistema detector de defectos superficiales en piezas fabricadas con materiales ferromagnéticos caracterizado por tener un sensor o detector electromagnético de reluctancia variable constituido por: un circuito integrado por un imán permanente, una bobina con arrollamiento de hilo conductor aislado, una resistencia eléctrica, un amperímetro conectado en serie y un voltímetro conectado en paralelo con la bobina; el conjunto de estos elementos está organizado sobre un montaje que los compacta y rigidiza de tal forma que el imán permanente y la bobina no puedan variar sus posiciones relativas recíprocas.

2. Sistema detector de defectos superficiales en piezas fabricadas con materiales ferromagnéticos según la reivindicación primera caracterizado porque, para inspecciones sencillas, el sensor está unido eléctricamente a un conjunto evaluador constituido por: un amplificador de señal, un filtro de frecuencias, un emisor de señal patrón de valor predeterminable mediante potenciómetro, y un elemento de control estándar para contar impulsos.

3. Sistema detector de defectos superficiales en piezas fabricadas con materiales ferromagnéticos según la reivindicación primera caracterizado porque, para detecciones complejas, el elemento sensor está unido eléctricamente a un conjunto evaluador constituido por una tarjeta de adquisición de datos asociada a un ordenador que comprende: un acondicionador de señal provisto con filtro de frecuencias y supresor de errores de conversión y un algoritmo de evaluación.

Patentes similares o relacionadas:

Procedimiento y sistemas pasivos y activos combinados para detectar y medir fallas internas dentro de raíles metálicos, del 17 de Junio de 2020, de Railpod Inc: Un dispositivo de inspección de vías que comprende: un vehículo ferroviario ; uno o más magnetómetros pasivos en una […]

Procedimiento para determinar la salud y la vida útil restante de tubos reformadores de acero austenítico y similares, del 6 de Noviembre de 2019, de Arcelormittal: Un procedimiento para ensayar un tubo reformador de acero austenítico que comprende: proporcionar un tubo de reformador de acero austenítico de muestra […]

Aparato y disposición para la monitorización de una condición de un objeto ferroso alargado que tiene un eje longitudinal, del 27 de Junio de 2019, de KONECRANES GLOBAL CORPORATION: Un aparato para monitorizar una condición de un objeto ferroso alargado que tiene un eje longitudinal, incluyendo el citado aparato al menos un […]

Aparato y disposición para la monitorización de una condición de un objeto ferroso alargado que tiene un eje longitudinal, del 27 de Junio de 2019, de KONECRANES GLOBAL CORPORATION: Un aparato para monitorizar una condición de un objeto ferroso alargado que tiene un eje longitudinal, incluyendo el citado aparato al menos un […]

Método y aparato para la predicción magnética de la profundidad de grietas, del 1 de Mayo de 2019, de JRB ENGINEERING PTY LTD: Método de predicción magnética de la profundidad de grietas para un componente imantable de una primera geometría, que comprende: determinar una medición de fuga de flujo […]

Dispositivo para la monitorización de sistemas de múltiples cables, del 19 de Noviembre de 2018, de AMC Instruments S.R.L: Un dispositivo de monitorización para la monitorización de un sistema de múltiples cables provisto de una pluralidad de cables realizados de material […]

MÉTODO Y SISTEMA DE DETECCIÓN DE PARTÍCULAS FERROMAGNÉTICAS EMBEBIDAS EN MATERIALES NO FERROMAGNÉTICOS POR VARIACIÓN DEL CAMPO MAGNÉTICO, del 4 de Septiembre de 2012, de LA FARGA LACAMBRA, S.A.U: Método y sistema de detección de partículas ferromagnéticas embebidas en materiales no ferromagnéticos por variación del campo magnético, que comprende cuatro imanes […]

MÉTODO Y SISTEMA DE DETECCIÓN DE PARTÍCULAS FERROMAGNÉTICAS EMBEBIDAS EN MATERIALES NO FERROMAGNÉTICOS POR VARIACIÓN DEL CAMPO MAGNÉTICO, del 4 de Septiembre de 2012, de LA FARGA LACAMBRA, S.A.U: Método y sistema de detección de partículas ferromagnéticas embebidas en materiales no ferromagnéticos por variación del campo magnético, que comprende cuatro imanes […]

Procedimiento y sistema para el ensayo electromagnético no destructivo por ultrasonidos de una pieza metálica, del 13 de Junio de 2012, de NDT Systems & Services GmbH & Co. KG (50.0%): Procedimiento para el ensayo no destructivo de una pieza metálica mediante un cabezal palpador que contiene un convertidor ultrasónico electromagnético […]

Procedimiento y sistema para el ensayo electromagnético no destructivo por ultrasonidos de una pieza metálica, del 13 de Junio de 2012, de NDT Systems & Services GmbH & Co. KG (50.0%): Procedimiento para el ensayo no destructivo de una pieza metálica mediante un cabezal palpador que contiene un convertidor ultrasónico electromagnético […]