Sistema de producción química en varios reactores.

Un aparato de síntesis de un producto (10') para la producción de un producto formado mediante una reacción limitada por el equilibrio,

comprendiendo el aparato (10'):

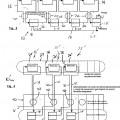

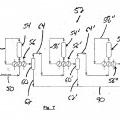

a) una vasija de un reactor (27) adaptada para soportar las temperaturas y presiones operativas de la reacción de formación del producto, incluyendo la vasija del reactor (27) una serie de zonas de reacción 5 (26) formadas dentro de la vasija del reactor (27) por paredes divisorias (28) que se extienden a través de la vasija del reactor (27) hasta definir las zonas de reacción (26), estando configurada la pared divisoria (28) para soportar los diferenciales de temperatura y presión a través de cada una de las zonas de reacción (26) adyacentes;

b) una vasija de separación (30) adaptada para soportar las temperaturas y presiones operativas de la reacción de formación del producto, incluyendo la vasija de separación (30) una serie de zonas de separación (32) formadas dentro de la vasija de separación (30) por paredes divisorias (34) que se extienden a través de la vasija de separación (30) para definir las zonas de separación (36), estando configurada cada pared divisoria para soportar los diferenciales de temperatura y presión a través de zonas de separación adyacentes (32); y

c) un bloque intercambiador de calor (40) que incluye una serie de unidades intercambiadoras de calor de alimentación/efluente (22), estando conectada cada unidad (22) funcionalmente a al menos una de las zonas de reacción (26) o a al menos dos de las zonas de separación (32).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2006/003279.

Solicitante: Heatric.

Nacionalidad solicitante: Reino Unido.

Dirección: 46 Holton Road, Holton Heath Poole BH16 6LT REINO UNIDO.

Inventor/es: BANISTER,JAMES ANDREW, JOHNSTON,ANTHONY MATTHEW, HAYNES,BRIAN S.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › pasando el fluido sucesivamente a través de dos o más lechos.

- C07C29/151 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 29/00 Preparación de compuestos que tienen grupos hidroxilo o grupos O-metal unidos a un átomo de carbono que no forma parte de un ciclo aromático de seis miembros. › con hidrógeno o gases que contienen hidrógeno.

PDF original: ES-2500143_T3.pdf

Fragmento de la descripción:

Sistema de producción química en varios reactores Antecedentes de la invención En un proceso químico es raro que el proceso use cantidades estequiométricas de reactivos con la conversión esencialmente completa en un reactor simple. Por tanto, cuando los reactivos constituyen un coste significativo del proceso, el material sin reaccionar con frecuencia se hace recircular al reactor, normalmente después de alguna separación física del producto deseado respecto al material sin reaccionar. Algunas veces esta separación se puede conseguir internamente dentro del reactor; por ejemplo, cuando los reactivos son gaseosos, el producto está en forma líquida en las condiciones de reacción y se extrae de forma continua y se utiliza un reactor de tanque agitado con agitadores de inducción gaseosa. En esta situación particular, la separación física y la recirculación se producen dentro de la vasija del reactor.

De manera alternativa, la separación y recirculación del reactivo pueden tener lugar fuera del reactor. Un ejemplo de esta configuración sería un reactor de flujo pistón en fase gaseosa en el que el producto se puede condensar a partir de la fase gaseosa por enfriamiento. A continuación los gases sin reaccionar se pueden recomprimir, y devolverse al menos parcialmente a la entrada del reactor, quizás después de otro tipo de acondicionamiento, tal como purificación o separación química.

Existen varias razones por las que las cantidades de reactivos utilizados en el reactor para formar el producto final deseado raramente son estequiométricas. Pudiera ser que las limitaciones de la presión de vapor requieran una reacción no estequiométrica. Por ejemplo, en hidrogenaciones en fase gaseosa a alta presión de un compuesto orgánico con alto punto de ebullición, el hidrógeno estará presente en gran exceso incluso a pesar de que teóricamente es posible un único paso con alta conversión del reactivo. Una razón alternativa sería que la reacción está limitada por el equilibrio. Por ejemplo, en esterificaciones catalizadas por ácido, con frecuencia el alcohol está en exceso para conseguir una alta conversión del ácido.

Aunque es posible conseguir una alta conversión de los reactivos en una reacción limitada por el equilibrio hasta el producto final deseado utilizando económicamente un gran exceso de reactivos, una posibilidad alternativa es la retirada de uno de los productos de reacción. Por ejemplo, el arrastre con gases podría retirar el agua de una reacción de esterificación para sacar o desplazar del equilibrio las condiciones dentro del reactor de forma continua y, por tanto dirigir la reacción hacia su conversión completa.

No obstante, cuando un producto no se pueda retirar in situ para desplazar el equilibrio hacia su conversión completa, es probable que se pueda conseguir una alta conversión global únicamente mediante la separación del producto y de la mezcla reactiva, y la posterior recirculación del material sin reaccionar al reactor.

Además, incluso cuando una reacción de equilibrio tenga ciertas condiciones o aspectos que son favorables para una alta conversión al producto final deseado, la cinética de la reacción puede indicar que se pueden conseguir una velocidad global de producción más elevada o un mejor rendimiento económico del proceso haciendo funcionar un reactor en condiciones que favorecen una conversión relativamente baja de los reactivos y a continuación recirculando el material sin reaccionar después de la separación física del producto. Algunas reacciones o procesos ilustrativos de este tipo en los que la conversión de los reactivos al producto deseado es solo parcial, y en los que permanecen cantidades significativas de material sin reaccionar que se puede recircular al reactor después de la separación física del producto incluyen la reacción de gas de síntesis en metanol, dimetiléter, sus mezclas, ceras de Fischer-Tropsch, y amoniaco.

Usando como ejemplo de la reacción para la producción de metanol limitada por el equilibrio, debido a que el metanol es uno de los compuestos químicos producidos actualmente a un mayor volumen a nivel mundial, la conversión en metanol normalmente se lleva a cabo en un proceso en dos etapas. En una primera etapa, el metano se reforma con agua o se oxida parcialmente con oxígeno para producir monóxido de carbono e hidrógeno, con algo de dióxido de carbono y metano residual (es decir, gas de síntesis o Sintegas) . En una segunda etapa, el gas de síntesis se convierte en metanol.

La segunda etapa de conversión del gas de síntesis en metanol es un proceso muy conocido. Normalmente supone un proceso catalítico usando un catalizador a base de cobre, tal como un catalizador que comprende una mezcla reducida de óxido de cinc/óxido de cobre, entre otras. Para proporcionar la producción óptima de metanol a partir de esta reacción, normalmente la reacción se lleva a cabo a presiones dentro de un intervalo de 40-100 bar y a temperaturas que superan los 200 º C y por debajo de 320 º C, siendo lo más habitual un intervalo de temperaturas de entre 220 y 280 º C. La producción del propio gas de síntesis normalmente se lleva a cabo a presiones dentro del intervalo de 20-40 bar dependiendo de la tecnología del reformador que se utilice.

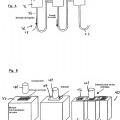

Debido al mecanismo particular de la reacción para la producción de metanol, la reacción no se completa, puesto que la concentración de metanol producido está limitada por el equilibrio. Específicamente, la cantidad de metanol contenido en el gas producto que sale del reactor comprende entre el 6-8 % molar del gas total, aunque puede ser superior. Este metanol se retira de esta corriente gaseosa producto mediante su condensación por enfriamiento de la corriente de gas producto por debajo de 110 º C, y lo más habitualmente por debajo de 60 º C. A continuación, el metanol enfriado se puede retirar de la corriente gaseosa mientras que el exceso de gas de síntesis se vuelve a mandar al reactor con el fin de que el gas de síntesis en exceso reaccione adicionalmente. Esto permite la obtención de metanol adicional a partir del gas de síntesis que se ha vuelto a recircular al reactor, combinado con una cantidad de gas de síntesis fresco que también se carga en el reactor.

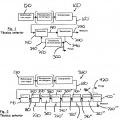

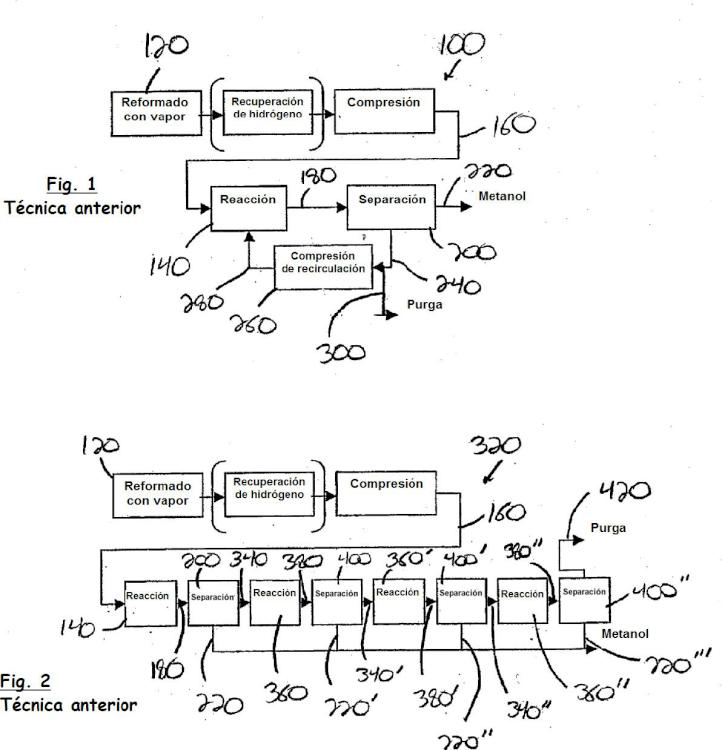

A la hora de realizar esta etapa de recirculación, un proceso muy conocido supone el uso de un compresor de recirculación que recibe el gas de síntesis en exceso procedente del separador y lo comprime con el fin de compensar la caída de presión que se produce dentro del reactor y del separador. Este tipo de reactor normalmente se denomina reactor de circuito de recirculación y se muestra esquemáticamente en la Figura 1. En este reactor, la concentración de metanol en el gas de síntesis que sale del reactor es suficientemente baja para que el caudal volumétrico del gas de síntesis en exceso que atraviesa el compresor de recirculación normalmente sea de dos (2) a diez (10) veces el caudal volumétrico del gas de síntesis fresco que se introduce de forma separada en el reactor del gas de síntesis cargado al reactor procedente del compresor de recirculación. Del circuito de recirculación también se expulsa una corriente de gas de purga del 4 al 8 por ciento aproximadamente de la corriente de gas de síntesis recirculada, antes de la recompresión para controlar la concentración de material inerte que se acumula en el reactor como consecuencia de la recirculación.

Un inconveniente importante del reactor con circuito de recirculación descrito anteriormente es el coste del compresor de recirculación. Con frecuencia la función de recirculación se incorpora a un compresor de un único tren impulsor que comprime el gas de síntesis hasta la presión del circuito de recirculación y también proporciona la recompresión de los gases de recirculación. El tren de compresión es un artículo de equipamiento caro y puede ser el componente individual más caro en la construcción de una instalación de producción de metanol. Como se ha indicado previamente, se utiliza un alto caudal de recirculación para conseguir una alta conversión global del gas de síntesis. El compresor de recirculación también se vuelve significativamente más barato por unidad de volumen comprimido a medida que se incrementa la escala de la planta. Así, se prefiere el uso de un proceso que utiliza un compresor de recirculación, desde el punto de vista práctico, para aquellas instalaciones que produzcan un rendimiento diario de metanol relativamente elevado con respecto a la planta de producción máxima y actual de un único tren, tales como aquellas instalaciones que producen en torno a las 5000 toneladas al día en 2005, en las que se requiere una eficiencia máxima y se puede conseguir la integración del compresor... [Seguir leyendo]

Reivindicaciones:

1. Un aparato de síntesis de un producto (10') para la producción de un producto formado mediante una reacción limitada por el equilibrio, comprendiendo el aparato (10') :

a) una vasija de un reactor (27) adaptada para soportar las temperaturas y presiones operativas de la reacción 5 de formación del producto, incluyendo la vasija del reactor (27) una serie de zonas de reacción (26) formadas dentro de la vasija del reactor (27) por paredes divisorias (28) que se extienden a través de la vasija del reactor (27) hasta definir las zonas de reacción (26) , estando configurada la pared divisoria (28) para soportar los diferenciales de temperatura y presión a través de cada una de las zonas de reacción (26) adyacentes; b) una vasija de separación (30) adaptada para soportar las temperaturas y presiones operativas de la reacción de formación del producto, incluyendo la vasija de separación (30) una serie de zonas de separación (32) formadas dentro de la vasija de separación (30) por paredes divisorias (34) que se extienden a través de la vasija de separación (30) para definir las zonas de separación (36) , estando configurada cada pared divisoria para soportar los diferenciales de temperatura y presión a través de zonas de separación adyacentes (32) ; y c) un bloque intercambiador de calor (40) que incluye una serie de unidades intercambiadoras de calor de alimentación/efluente (22) , estando conectada cada unidad (22) funcionalmente a al menos una de las zonas de reacción (26) o a al menos dos de las zonas de separación (32) .

2. El aparato (10') de la reivindicación 1, en el que la vasija del reactor (27) se forma como un cabezal (42) para el bloque intercambiador de calor (40) .

3. El aparato (10') de la reivindicación 1, en el que cada zona de reacción (26) incluye un puerto de entrada (16) y un

puerto de salida (14) que se extienden a través de la vasija de reacción (27) y cada uno conectado funcionalmente a una unidad intercambiadora de calor asociada (22) en el bloque intercambiador de calor (40) .

4. El aparato (10') de la reivindicación 1, en el que cada zona de separación (32) incluye una abertura de entrada (14) que se extiende a través de la vasija de separación (30) y que está conectada funcionalmente a una unidad intercambiadora de calor (22) aguas arriba, una primera abertura de salida (20) que se extiende a través de la vasija de separación (30) y que está conectada funcionalmente a una unidad intercambiadora de calor (22) aguas abajo, y una segunda abertura de salida (24) que se extiende a través de la vasija de separación (30) y que está conectada funcionalmente a una corriente de recogida del producto (25) .

5. El aparato (10') de la reivindicación 1, en el que el bloque intercambiador de calor (40) está conectado integralmente a la vasija de separación (30) .

7. El aparato (10') de la reivindicación 1, en el que las unidades intercambiadoras de calor de alimentación/efluente (22) tienen cada una eficiencia de al menos 5 NTU. (22) están conectadas funcionalmente cada una a una corriente de utilidad refrigerante usada para condensar el producto presente dentro de las unidades intercambiadoras de calor (22) . 9. El aparato (10') de la reivindicación 1, en el que la vasija de separación (30) incluye un sistema de aliviadero (36) que conecta cada una de las zonas de separación (32) y que forma una corriente de recogida de producto (24) . 10. Un método para la síntesis de un producto formado mediante una reacción limitada por el equilibrio, comprendiendo el método las etapas de: a) suministrar el aparato (10') de la reivindicación 1; b) conducir una corriente de alimentación (16) a través del aparato (10') ; y c) recuperar una corriente de recogida de producto (24) del aparato (10') . 11. El método de la reivindicación 10 en el que el producto se selecciona del grupo constituido por: metanol, dimetiléter y sus mezclas. 12. El método de la reivindicación 10, en el que la corriente de alimentación (16) es una corriente de gas de purga procedente de una corriente de recirculación de un reactor de producción químico que utiliza un reformador de vapor o auto-térmico, y en el que la etapa de conducción de la corriente de alimentación comprende la conducción de la 50 corriente de gas de purga través del aparato (10') . 13. El método de la reivindicación 10, en el que la corriente de alimentación (16) es un gas de síntesis creado en un reformador de vapor o auto-térmico. 14. El método de la reivindicación 10, en el que la etapa de recuperación de la corriente de recogida de producto comprende la recuperación de una corriente de recogida de producto inferior a 2500 toneladas al día. 15. El método de la reivindicación 10, en el que la etapa de recuperación de la corriente de recogida de producto comprende la recuperación de una corriente de recogida de producto inferior a 1500 toneladas al día. 16. El método de la reivindicación 10, en el que la etapa de recuperación de la corriente de recogida de producto comprende la recuperación de una corriente de recogida de producto inferior a 1000 toneladas al día. 6. El aparato (10') de la reivindicación 1, en el que las unidades intercambiadoras de calor (22) se seleccionan del grupo constituido por intercambiadores de calor de aleta soldada, intercambiadores de calor de circuito impreso, intercambiadores de calor de aleta y placa unidos por difusión, e intercambiadores de calor bobinados en espiral.

8. El aparato (10') de la reivindicación 1, en el que las unidades intercambiadoras de calor de alimentación/efluente

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Producción de n-pentanal a partir de mezclas de sustancias de empleo pobres en buteno, del 27 de Noviembre de 2019, de Evonik Operations GmbH: Procedimiento para la producción de n-pentanal con los siguientes pasos: a) puesta a disposición de una mezcla de sustancias de empleo que presenta la siguiente composición, […]

Reactor catalítico, del 6 de Noviembre de 2019, de ThyssenKrupp Industrial Solutions AG: Reactor catalítico con un revestimiento que se extiende alrededor de un eje central de reactor (M) y con al menos un módulo de reactor […]

Bandeja de distribución de vapor y de líquido, del 4 de Septiembre de 2019, de HALDOR TOPS E A/S: Un dispositivo de distribución de vapor y de líquido para utilizar en recipientes de flujo descendente concurrentes de dos fases, que comprende: una bandeja horizontal, nivelada […]

Reactor para el reformado autotérmico del gasoil, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de reformado autotérmico de una carga hidrocarbonada en un reactor de reformado catalítico a una presión comprendida entre 40 y 70 bar, que comprende las […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Producción de combustibles parafínicos a partir de materiales renovables por un procedimiento de hidrotratamiento en continuo, del 24 de Julio de 2019, de IFP ENERGIES NOUVELLES: Procedimiento de hidrotratamiento de una carga procedente de fuentes renovables para producir hidrocarburos parafínicos en presencia de hidrógeno en exceso […]