SISTEMA DE MOLDEO PARA MATERIALES AGLOMERADOS DIVERSOS.

Sistema de moldeo para materiales aglomerados diversos.

Está destinado para moldear un aglomerado de materiales diversos mezclados con ligantes,

incluyéndose un molde que comprende en principio una base y una tapa de cierre.

Se caracteriza porque la base (1) incorpora al menos una cavidad (2) donde se vierte el aglomerado (3). Esta cavidad se complementa con un elemento macho enfrentado (5) que forma parte de la tapa (4), de manera que al cerrarse el molde el elemento macho (5) presiona sobre el aglomerado (3) ubicado en la cavidad (2) reduciendo su volumen a una configuración prevista definida por las superficies enfrentadas del elemento macho y cavidad o elemento hembra sobre las cuales contacta el material de aglomerado (3).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802600.

Solicitante: ANALCO AUXILIAR CALZADO, S.A..

Nacionalidad solicitante: España.

Inventor/es: ALONSO COVES,ANDRES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras.

- B27N3/08 B27N […] › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › Moldeo o prensado (prensas en general B30B).

- B27N3/20 B27N 3/00 […] › caracterizado por el empleo de prensas con funcionamiento discontinuo.

- B27N5/00 B27N […] › Fabricación de objetos no planos.

Descripción:

Sistema de moldeo para materiales aglomerados diversos.

Objeto de la invención

La presente invención, según se expresa en el enunciado de esta memoria descriptiva, se refiere a un sistema de moldeo para materiales aglomerados diversos (triturados, corchos, etc ......, mezclados con ligantes).

Incluye básicamente un molde que comprende una tapa y una base, incorporando esta última el hueco a rellenar con los materiales de aglomerado, de manera que una vez que los citados materiales se han vertido en el hueco de la base del molde, se procede a cerrar el mismo mediante la tapa.

Durante este proceso de cerrado un elemento macho de la tapa enfrentado con el hueco del molde presiona sobre el material de aglomerado reduciendo su volumen y después de un tiempo de curado obtener la pieza prevista abriendo previamente el molde.

Antecedentes de la invención

En la actualidad los sistemas de moldeo convencionales de inyección comprenden un molde que incluye en principio una base y una tapa, de manera que cuando se cierra el molde se genera un hueco inalterable que corresponde con el volumen de la pieza que se va a moldear y que se desea obtener, hueco que se rellenará del material por inyección.

También son conocidos los sistemas de moldeo por colada en el que una cavidad se rellena de un material fundido o sin fraguar, para después esperar durante un tiempo a que dicho material fragüe.

Descripción de la invención

El sistema de moldeo para materiales aglomerados diversos que constituye el objeto de la invención comprende en principio un molde formado por una base y una tapa, de manera que la base incorpora unas cavidades o elementos hembra donde se verterá un aglomerado de materiales mezclado con ligantes, para después proceder al cerrado del molde con la tapa, la cual incorpora elementos macho enfrentados con los elementos hembra de la base, de manera que a medida que se va cerrando el molde aproximando la tapa a la base, los elementos macho presionan fuertemente el aglomerado de materiales reduciendo su volumen inicial hasta que la tapa hace tope contra la base por unas porciones planas de sus caras enfrentadas, con lo cual se consigue el volumen reducido y requerido de la pieza a moldear con el consiguiente aumento de la densidad prevista.

Después de un tiempo de curado se abre el molde y se extrae la pieza obtenida con la densidad requerida.

Así pues, para que el aglomerado de materiales, cargado de forma manual, tenga la densidad adecuada, requerida o especificada, es preciso presionar sobre dicho aglomerado alojado en la cavidad interna del molde.

En un molde convencional sería muy difícil conseguirlo.

Así pues, con el molde de la invención lo que se hace es que se añade un volumen "perdido" que sirve para acumular material que después se presiona contra el hueco o cavidad al cerrar el molde.

La carga del aglomerado se hace llenando toda la cavidad de la base, todo el hueco que forman el molde. Esta cavidad está sobredimensionada de manera que todo el material que se dispone en ella se presiona al cerrar el molde por los machos también sobredimensionados que lleva la tapa, de modo que todo el material se confina en la cavidad o hueco que realmente se corresponde con el volumen de la pieza que se quiere moldear.

El molde tiene una altura suplementaria con respecto a otro molde convencional, altura que determina el volumen "perdido" citado anteriormente.

Cuando se tiene el modelo que se quiere moldear, en función de las especificaciones que se deseen, se determina cuál debe ser ese volumen adicional de material para conseguir lo que se desea y se dimensiona el volumen "perdido" del molde.

Las plantas obtenidas pueden ser de distintas formas, alturas, quiebros, etc.

Por último cabe señalar que pueden llevar elementos adicionales como planchas de cartón o de cualquier otro material, como cambrillones, taloneras rígidas, forros superiores, forros envolventes, etc. Estos elementos pueden sujetarse bien por medio de agujas, bien por absorción en vacío u otros medios.

A continuación para facilitar una mejor comprensión de esta memoria descriptiva y formando parte integrante de la misma se acompañan unas figuras en las que con carácter ilustrativo y no limitativo se ha representado el objeto de la invención.

Breve descripción de los dibujos

Figura 1.- Muestra una vista en alzado seccionado del sistema de moldeo para materiales aglomerados diversos, objeto de la invención.

Comprende básicamente un molde que está en posición abierta.

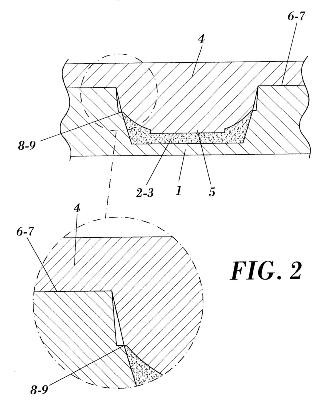

Figura 2.- Muestra una vista en sección del molde en posición cerrada.

Descripción de la forma de realización preferida

Considerando la numeración adoptada en las figuras, el sistema de moldeo para materiales aglomerados diversos se determina a partir de un molde que comprende una base 1 con cavidades o elementos hembra 2 donde se verterá un aglomerado de materiales mezclados con ligantes 3 y una tapa 4 con elementos salientes o elementos macho 5 enfrentados con las citadas cavidades 2.

Una vez que se ha vertido el aglomerado de materiales con ligantes 3 en las cavidades de la base 1 se procede al cierre del molde mediante su tapa 4, de manera a medida que se va cerrando el molde, los elementos salientes 5 presionan contra el volumen inicial de aglomerado 3 reduciendo su volumen hasta que unas porciones planas 6 de la tapa 4 hacen tope contra otras porciones planas 7 enfrentadas de la base 1. Es evidente que para obtener la pieza requerida con la densidad deseada se vierte un mayor volumen de aglomerado que el ocupado por la pieza final obtenida.

En esta situación se espera un espacio de tiempo previsto para que el aglomerado junto con sus ligantes cure o fragüe, para después abrir el molde y proceder a la extracción de la pieza moldeada con la densidad requerida.

Las caras laterales de las cavidades 2 y elementos salientes 5 incorporan unos pequeños escalonamientos perimetrales complementarios 8 y 9 que contactan entre sí como elementos de cierre del volumen que ocupa la pieza a obtener con el aglomerado de materiales 3.

Por otro lado, previamente al vertido del aglomerado dentro del molde, se puede disponer sobre al menos una porción de superficie interna del molde un elemento laminar, tal como cartones, cambrillones, forros, etc. Este elemento laminar se unirá íntegramente al aglomerado 3 para obtener así una pieza compuesta por dicho aglomerado y el elemento laminar, el cual se puede sujetar en el interior del molde mediante agujas, por succión u otros medios.

Reivindicaciones:

1. Sistema de moldeo para materiales aglomerados diversos, que estando destinado para moldear un aglomerado de materiales diversos mezclados con ligantes e incluyendo un molde que comprende en principio una base y una tapa de cierre, se caracteriza porque la base (1) incorpora al menos una cavidad o elemento hembra (2) donde se vierte el aglomerado (3), cavidad (2) que se complementa con un elemento macho enfrentado (5) que forma parte de la tapa (4), de manera que al cerrarse el molde el elemento macho (5) presiona sobre el aglomerado (3) ubicado en la cavidad (2) reduciendo su volumen a una configuración prevista definida por las superficies del elemento macho (5) y elemento hembra (2), superficies sobre las cuales contacta el aglomerado (3).

2. Sistema de moldeo para materiales aglomerados diversos, según la reivindicación 1, caracterizado porque el cierre total del molde está limitado por unas porciones planas enfrentadas (6 y 7) de la tapa (4) y base (1), respectivamente, que contactan entre sí cuando se cierra el molde totalmente.

3. Sistema de moldeo para materiales aglomerados diversos, según una cualquiera de las reivindicaciones anteriores, caracterizado porque las caras laterales de los elementos hembra (2) y elementos macho (5) incorporan unos escalonamientos perimetrales complementarios (8 y 9) que contactan entre sí como elementos de cierre del volumen final que ocupa la pieza a obtener con el aglomerado (3) en la posición de cierre total del molde.

4. Sistema de moldeo para materiales aglomerados diversos, según una cualquiera de las reivindicaciones anteriores, caracterizado porque previamente al vertido del aglomerado dentro del molde, se dispone sobre al menos una porción de superficie interna del molde un elemento laminar, tal como cartones, cambrillones, forros, etc., que se unirá íntegramente al aglomerado (3) para obtener la pieza compuesta por este aglomerado y el elemento laminar.

5. Sistema de moldeo para materiales aglomerados diversos, según la reivindicación 4, caracterizado porque el elemento laminar se fija al molde mediante pequeñas agujas.

6. Sistema de moldeo para materiales aglomerados diversos, según la reivindicación 4, caracterizado porque el elemento laminar se fija al molde mediante succión.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Material compuesto termomaleable de polímero/fibra, del 27 de Mayo de 2020, de BASF SE: Procedimiento para la fabricación de un material compuesto termomaleable de polímero/fibra, usando un sustrato fibroso y un polímero P, en el que • el sustrato […]

MEZCLA PARA USOS MÚLTIPLES, TABLAS MULTICAPAS QUE LA COMPRENDEN Y SUS PROCESOS DE FABRICACIÓN, del 22 de Mayo de 2020, de AMEZCUA FÉLIX, Salvador: Mezcla para usos múltiples, a base de fibra vegetal; y al menos, un material termoplástico en polvo. Tablas multicapas prensadas, útiles en la construcción, […]

Método para formar un producto celulósico resistente al fuego, y aparato asociado, del 25 de Marzo de 2020, de BLMH TECHNOLOGIES INC: Un método de formación de un producto de tablero a base de fibras celulósicas resistente al fuego, comprendiendo dicho método: procesar las fibras […]

Método para fabricar material compuesto, del 4 de Marzo de 2020, de Oy Lunawood Ltd: Un método para fabricar material compuesto, comprendiendo el método moler el material de madera hasta un tamaño de partícula de 0,8 mm o inferior, mezclar el material […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Procedimiento para la fabricación de laminados, del 25 de Diciembre de 2019, de Fritz Egger GmbH ; Co. OG: Procedimiento para la fabricación de un laminado, que contiene al menos una capa de soporte y otra capa, que comprende: a. preparar un impregnado […]

Procedimiento para estructurar la superficie de un panel de material derivado de la madera y un panel de material derivado de la madera con estructuración superficial fabricado de acuerdo con el procedimiento, del 11 de Diciembre de 2019, de SWISS KRONO Tec AG: Procedimiento para estructurar por lo menos una superficie de un tablero de material derivado de la madera OSB con una superficie antideslizante, en donde la estructuración […]