SISTEMA DE FILTRACIÓN A PRESIÓN.

Sistema de filtración a presión.

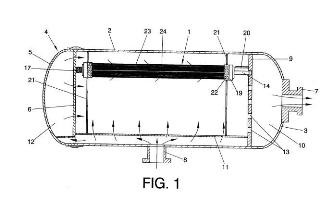

Se lleva a cabo en el interior de una virola (2) donde se encuentra una pluralidad de módulos filtrantes (1) paralelos y próximos entre sí y asegurados por su extremo delantero a un falso fondo (9) dispuesto en proximidad al fondo (3) abombado que cierra la virola (2) y donde se encuentra la boca (7) de salida del agua filtrada.

El agua a filtrar entra por una boca (8) de la parte inferior de la virola (2).

La virola (2) se cierra posteriormente con una tapa (4) de fondo (5) abombado y con una chapa (6) plana provista de orificios de paso del agua a filtrar hacia los módulos filtrantes (1), presionando esta chapa (6) contra unos muelles (17) de montaje elástico de los módulos filtrantes (1), en su caso.

Existe una chapa deflectora (11) para distribuir óptimamente el agua a filtrar.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900366.

Solicitante: MICRONET - POROUS FIBERS, S.L.

Nacionalidad solicitante: España.

Inventor/es: CROVETTO ARCELUS,GUILLERMO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D29/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Otros filtros con elementos filtrantes estacionarios durante la filtración, p. ej. filtros de aspiración o de presión, o sus elementos filtrantes B01D 24/00 - B01D 27/00; Filtrado de estos elementos.

Fragmento de la descripción:

Sistema de filtración a presión.

Objeto de la invención

La presente invención, según lo expresa el enunciado de la presente memoria descriptiva, se refiere a un sistema de filtración a presión, bien micro-filtración o ultra-filtración para aguas, que se basa en el empleo de módulos de fibra hueca reforzada.

Es un objeto de la invención el conseguir el montaje de una pluralidad de módulos filtrantes para obtener una elevada superficie filtrante y aumentar la vida útil del filtro.

Antecedentes de la invención

La ultra-filtración o micro-filtración de aguas sobre módulos formados por fibras huecas porosas es una técnica que ha consagrado su utilidad y es frecuentemente aplicada en la actualidad en los procesos industriales y de abastecimiento o saneamiento de aguas.

Generalmente los módulos se encierran en virolas o contenedores e incluyen un módulo por cada contenedor. Un juego de válvulas y tuberías permite manejar el sistema de filtración, atendiendo las fases de filtración, contra-lavado o lavado químico, así como el aislamiento o reposición de los módulos dañados o envejecidos.

Este sistema encarece mucho las instalaciones, además de hacerlas engorrosas en su manejo y mantenimiento.

En otra disposición convencional más frecuente, los módulos se agrupan en conjuntos que se sumergen en el agua a filtrar, que se halla en un sistema de contención compartimentada como mejor conviene, de manera que mediante succión por bombas de aspiración se hace pasar el agua a través de las fibras porosas desde el exterior al interior de éstas, colectándose a continuación en la impulsión de bombas. En este caso, el número de válvulas y tuberías es relativamente menor que en el caso precedente dada la agrupación de módulos y el sistema resulta más económico.

Sin embargo este proceso, que es el más usado en la actualidad, presenta la limitación del caudal máximo que puede filtrar el sistema por cada m2 de superficie de fibra hueca porosa dispuesto. La razón fundamental estriba en que la máxima presión de aspiración posible se halla limitada por las características físicas del agua y su relación entre presión absoluta y su tendencia a evaporar, además de que el valor máximo de depresión de este sistema de filtración siempre será la presión atmosférica, valor máximo posible de succión.

El paso de fluido a través de la membrana, genera una pérdida de presión en dicho fluido y la consecuente bajada en la solubilidad del gas en el líquido, si el gas se haya en saturación en éste, se produce la liberación del gas, fenómeno que se denomina desgasificación.

Como consecuencia de dicho fenómeno de desgasificación queda limitada la capacidad de succión de este sistema y por lo tanto queda limitado el caudal específico (caudal por unidad de superficie de membrana).

Estos gases, fundamentalmente oxígeno y nitrógeno en las aguas naturales, bien sean marinas o dulces, y por razón de la depresión generada en la succión antes comentada, pasan de estar disueltos en el agua bruta a estar de manera parcial en fase gaseosa al atravesar la membrana.

Esto genera distintos tipos de problemas en el sistema, tales como el hecho de que los microporos que constituyen la membrana pueden quedar ocupados por esos gases, o bien, que éstos puedan desprenderse al atravesar la membrana requiriéndose su separación y evacuación en la fase de recuperación del agua ya filtrada.

Un problema muy limitante, en especial si en la filtración se produce el fenómeno de la desgasificación aludido en el interior de las fibras filtrantes, es que, además de generar pérdida de carga en el sistema de filtración dando la apariencia de que la fibra está colmatada o sucia y hay que lavarla, es que esa operación de lavado o desplazamiento de los gases alojados en los microporos puede ser difícil o imposible.

En efecto, para desplazar un gas de un poro por la acción del agua u otro líquido, ha de superarse una presión denominada presión de burbuja, que depende de la temperatura del agua, del tamaño del poro y de lo hidrófobo o hidrófilo que sea el material del que está formado el poro, es decir, del polímero de fabricación de la membrana.

Como consecuencia de esto, para poros pequeños y polímeros de alta resistencia y durabilidad que se suelen caracterizar por ser medianamente o altamente hidrófobos, la presión necesaria en el agua (o fluido de contra-lavado) usada con el objeto de desplazar los gases que eventualmente se desprenden en el interior de los poros de la membrana filtrante, es muy elevada. Esto puede fácilmente impedir la recuperación de la membrana ya que esta presión puede ser superior a la de "explosión" o de rotura de la membrana.

Además esta presión elevada, implicaría un diseño de válvulas, tuberías y accesorios capaces de trabajar en esas condiciones de presión, conllevando esto a un aumento notable en el costo de la instalación.

En conclusión, es ventajoso en plantas industriales, disponer de una sistema de filtración a presión que pueda procesar un fluido por filtración, de tal modo que la velocidad de filtración utilizable, es decir, la cantidad de m2 que hay que disponer para poder procesar el caudal requerido, no se halle limitada por pérdida de carga, limitación en la capacidad de succión o los problemas de desgasificación expues- tos.

Descripción de la invención

En líneas generales el sistema de filtración a presión que constituye el objeto de la presente invención, se basa en un sistema de filtrado en el que se disponen ordenadamente en el interior de un contenedor o virola, un elevado número de módulos filtrantes, obteniéndose de este modo una elevada superficie filtrante por cada virola.

Dicha superficie filtrante obtenida de este modo, es varios cientos de veces superior a la que se puede obtener por el procedimiento de encapsulado de un módulo por cada virola o contenedor.

Los módulos filtrantes a emplear serán bien de membranas de fibra hueca, o bien, de membranas de fibra hueca reforzada, siendo esta última opción la preferente.

Mediante el empleo de membranas de fibra hueca reforzada se aumenta la durabilidad de las membranas ya que presentan una resistencia excepcional a cualquier tipo de solicitación mecánica. Esto aporta al sistema una alta fiabilidad, dado que la rotura de los módulos implica parar el sistema de filtración y reparar o sustituir el módulo dañado.

Estos módulos presentan, bien una sección cuadrada o redonda y se colocarán paralelos unos a otros en el interior de la virola.

La virola encargada de contener dichos módulos es un recipiente capaz de soportar la presión de trabajo y se podrá situar en posición horizontal o vertical, siendo preferentemente la posición horizontal, en especial para grandes instalaciones.

La virola consta de un falso fondo perforado que sirve para acoger el manguito de salida de agua tratada de cada uno de los módulos. Estos módulos encajan en orificios previstos en el falso fondo, quedando de este modo todos los módulos filtrantes de membranas de fibra hueca reforzada, dispuestos paralelos a la virola y normales a dicho falso fondo, pudiendo por un lado enviar el agua procesada al extremo colector del módulo que se halla conectado al falso fondo y desde donde sale el sistema de recogida de agua tratada a través del correspondiente manguito sujeto al falso fondo donde se forma una cavidad colectora con el fondo real de la virola.

También se usa dicho manguito para recibir a través de él, el agua de retro-lavado o los reactivos de lavado para colectar los mismos si el lavado químico se realiza en el mismo sentido que la filtración del agua o fluido a filtrar.

En el otro extremo de la virola se dispone de una tapa que puede ser plana (en virolas de pequeño tamaño), o bien, formada por un fondo parabólico, más adecuado para virolas de mayor tamaño o sometidas a presiones elevadas de trabajo.

En este último caso, el fondo parabólico o abombado dispone de una chapa o elemento similar plano, equivalente al fondo plano pero que permite el apoyo posterior de los módulos en la parte opuesta al falso fondo citado, de manera que los módulos quedan confinados entre el falso fondo delantero y la chapa trasera. Esto limita su movimiento impidiendo que el...

Reivindicaciones:

1. Sistema de filtración a presión, caracterizado porque comprende una virola (2) con un falso fondo (9) en proximidad a su fondo (3) abombado, determinando entre ambos una cámara colectora (10) con una boca de salida (7), estando cerrada dicha virola (2) por una tapa posterior (4), disponiéndose interiormente una pluralidad de módulos filtrantes (1) de fibra hueca reforzada paralelos y próximos entre sí, asegurados al falso fondo (9), vinculados a la tapa (4) y soportados paralelamente en al menos una parrilla (21, 28) transversal a la virola (2), teniendo ésta inferiormente una boca (8) de entrada del agua a filtrar.

2. Sistema de filtración a presión, según reivindicación 1, caracterizado porque la unión de cada módulo filtrante (1) al falso fondo (9) se efectúa a través de un manguito flexible (14) que parte de la caja colectora (19) del extremo delantero del módulo respectivo y que se remata en una cabeza (15) que penetra en el orificio (13)respectivo de dicho falso fondo (9) y que está dotada de una junta tórica (16) que sella contra las paredes del orificio (13) permitiendo angulaciones y conservando la hermeticidad.

3. Sistema de filtración a presión, según reivindicación 1, caracterizado porque la unión de cada módulo filtrante (1) al falso fondo (9) se efectúa mediante un manguito roscado (25) en que se remata la caja colectora (19) del extremo delantero del módulo filtrante (1), pasante por el respectivo orificio del falso fondo (9) y sujeto con una tuerca y contratuerca (26), interponiendo una junta (27) de goma o similar.

4. Sistema de filtración a presión, según reivindicación 1, caracterizado porque la vinculación de los módulos filtrantes (1) con la tapa (4) se efectúa elásticamente mediante muelles (17) montados coaxialmente a las espigas (18) de la caja colectora (19) posterior de cada uno de los módulos filtrantes (1) y que se apoyan en ella.

5. Sistema de filtración a presión, según reivindicación 1, caracterizado porque la vinculación de los módulos filtrantes (1) con la tapa (4) es rígida al contar las cajas colectoras (19) de ellos con sendas espigas roscadas (20) pasantes por los conductos cilíndricos (31, 31') de una malla elástica (32, 32') asegurada a la tapa (4) y/o virola (2) y fijadas con tuerca y contratuerca (29).

6. Sistema de filtración a presión, según reivindicación 5, caracterizado porque los conductos cilíndricos (31') de la malla elástica (32') son abiertos.

7. Sistema de filtración a presión, según reivindicación 1, caracterizado porque la boca (8) de entrada del agua o líquido a filtrar, lleva dispuesta en proximidad una chapa deflectora (11) con orificios de paso para mejor reparto y distribución del agua hacia los módulos filtrantes (1) y hacia la cámara posterior (12) formada en la tapa (4), al pasar el agua por los orificios de su chapa (6) plana.

8. Sistema de filtración a presión, según reivindicación 1, caracterizado porque se realiza un lavado mediante el uso de salmuera que mejora el rendimiento.

Patentes similares o relacionadas:

Calefactor por agua caliente con bomba de calor, del 13 de Mayo de 2020, de Panasonic Intellectual Property Management Co., Ltd: Un calefactor por agua caliente con bomba de calor que comprende: un circuito de refrigerante configurado mediante la conexión de un compresor , de un intercambiador […]

DISPOSITIVO FILTRANTE PARA SOLUCIONES, del 9 de Abril de 2020, de ARCINIEGA VÁZQUEZ, Eduardo: El dispositivo filtrante para soluciones tiene la ventaja de contar con un cámara inferior como primera etapa de filtrado, donde, por medio de su componente magnético […]

EQUIPO GENERADOR DE AGUA PARA LIMPIEZA Y DESINFECCIÓN DE SUPERFICIES, del 26 de Febrero de 2020, de S.P. CESRIC,S.L: 1. Dispositivo generador de agua para limpieza y desinfección de superficies, que comprende: - una conexión, controlada por una válvula de paso , con la red de distribución […]

Filtro con bujías de filtro y dispositivo para la sujeción y obturación de tejidos filtrantes y tubos flexibles de membrana, del 18 de Diciembre de 2019, de DRM, DR. MULLER AG: Dispositivo filtrante con bujía filtrante para la sujeción y obturación de tejidos filtrantes y tubos flexibles de membrana sobre una bujía filtrante, […]

Medios filtrantes para filtración/purificación de un líquido o gas, del 13 de Diciembre de 2019, de Bioair Solutions, Llc: Un medio filtrante para la filtración de líquidos y/o de gases, comprendiendo el medio filtrante al menos una alfombrilla que tiene una […]

Eliminación de disolventes orgánicos de corrientes de proceso acuoso, del 31 de Julio de 2019, de Outotec (Finland) Oy: Un método para separar disolvente o disolventes orgánicos de una corriente de proceso acuoso que comprende disolvente o disolventes orgánicos

que […]

Eliminación de disolventes orgánicos de corrientes de proceso acuoso, del 31 de Julio de 2019, de Outotec (Finland) Oy: Un método para separar disolvente o disolventes orgánicos de una corriente de proceso acuoso que comprende disolvente o disolventes orgánicos

que […]

Filtro de aspiración integrado en el depósito como cavidad de reserva para un conjunto de módulo de suministro de fluido, del 8 de Mayo de 2019, de Kuss Filtration Inc: Un módulo de suministro de combustible para un depósito de combustible , teniendo el módulo una bomba y una estructura de filtro que comprende: […]

Método para limpiar aceite degradado, del 30 de Abril de 2019, de C.C. Jensen A/S: Método para limpiar aceite degradado que comprende productos de degradación solubles en aceite, el método comprende las etapas de - recibir […]