Sistema de clasificación y distribución.

Sistema de clasificación y distribución (50) de unidades de artículos según los pedidos de los clientes,

deelevado rendimiento, con:

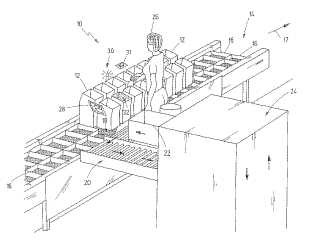

un equipo de clasificación y transporte (14) circulante, preferiblemente en circuito cerrado, provisto de untransportador conectado a múltiples dispositivos de recepción (16) en los que se depositan las unidades deartículos, y con al menos una estación de carga (10; 10') para el llenado manual de los dispositivos de recepción(16) con unidades de artículos, caracterizado porque

hay una serie de ubicaciones predeterminadas (54) acopladas respectivamente al equipo de clasificación ytransporte (14) y a las cuales pueden entregarse las unidades de artículos contenidas en los dispositivos derecepción (16) conforme a un pedido de cliente, de modo que las ubicaciones (54) están asignadas a pedidos declientes, de modo que la estación de carga (10; 10') presenta una serie de receptáculos de carga (12), cada unode ellos provisto de un mecanismo de apertura (18) en el fondo, para poder descargar automáticamente en losdispositivos de recepción (16) que van pasando, preferiblemente de manera constante, las unidades de artículospreparadas en el receptáculo de carga (12).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/010116.

Solicitante: SSI SCHAFER NOELL GMBH LAGER-UND SYSTEMTECHNIK.

Nacionalidad solicitante: Alemania.

Dirección: IM PARK KLINGHOLZ 18/19 97232 GIEBELSTADT ALEMANIA.

Inventor/es: SCHAFER, GERHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G1/137 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 1/00 Almacenamiento de objetos, individualmente o con un cierto orden, en almacenes o depósitos (combinaciones de transportadores en almacenes, tiendas o talleres, B65G 37/00; apilado de objetos B65G 57/00; sacado de objetos de pilas B65G 59/00; máquinas de carga B65G 65/02). › con disposiciones o medios de control automáticos para coger los objetos que deben ser sacados.

PDF original: ES-2410556_T3.pdf

Fragmento de la descripción:

Sistema de clasificación y distribución La presente invención se refiere a un sistema de clasificación y distribución, para ordenar unidades de artículos según los pedidos de los clientes, con un gran rendimiento de clasificación, con una tecnología de transporte y clasificación circulante, preferiblemente en circuito cerrado, con un medio de transporte unido a múltiples dispositivos de recepción, a los que deben entregarse las unidades de artículos, y al menos una estación de carga para llenar manualmente los dispositivos de recepción con unidades de artículos.

Un sistema de este tipo es conocido a través de la patente WO 96/36547 A. El documento US 5, 551, 822 A revela un sistema de preparación de pedidos con un eyector de casetes. El documento US 5, 628, 613 A revela un dispositivo analizador.

Se entiende como sistema de clasificación y distribución una técnica para clasificar (o asignar) unidades de artículos según los pedidos de los clientes en la segunda etapa de extracción, que es primordial para los centros logísticos con gran actividad de preparación de pedidos. En función de la tecnología aplicada y del tamaño de los artículos se alcanzan unos rendimientos de clasificación de 2.000 hasta 40.000 artículos/hora. Estos sistemas de clasificación y distribución son conocidos del estado técnico, concretamente bajo el término “Sorter” [clasificadores automáticos]. El empleo de un “Sorter” requiere, entre otras cosas, la posibilidad de identificación (automática) de las unidades, p.ej. mediante un código de barras o un transpondedor (RFID) y que los artículos sean adecuados técnicamente para el transporte.

En lo sucesivo se entiende como unidad de artículo la unidad de venta o tamaño de envase más pequeño. Un artículo es una unidad (la más pequeña) de un surtido de artículos, que se puede distinguir por un número y una denominación. Los artículos también se designan a menudo como mercancías o bienes.

Con independencia de su rendimiento, los “Sorter” se distinguen especialmente por su principio operativo. Existen, entre otros, los de brazo giratorio, de zapato y peine, de bandeja inclinada, de rodillos pivotantes, etc., por citar solo algunos ejemplos.

Con un “Sorter” se pueden dirigir automáticamente diversos artículos a distintas ubicaciones. Para ello se prevé usualmente una técnica de transporte circulante en contacto con las ubicaciones. Se entiende como ubicación un sitio donde se reúnen varios artículos, según un pedido de cliente, a fin, p.ej., de empaquetarlos en un embalaje de envío. Para conducir el artículo correcto a cada ubicación hay que saber, sin embargo, donde se encuentran estos artículos sobre el transportador circulante.

En un clasificador de bandeja inclinada el artículo es transportado por gravedad, mediante unas bandejas inclinadas, hacia un tobogán asignado. Las bandejas inclinadas van montadas sobre unos carros que están unidos entre sí de forma articulada. Las bandejas inclinadas son movidas por un medio de transporte circulante (p.ej. una cadena) o por el accionamiento de los carros (p.ej. mediante motores lineales) . Por ocupación de varias bandejas también se pueden clasificar artículos de mayor longitud. El clasificador de bandejas inclinadas permite clasificar una amplia gama de artículos (p.ej. incluso equipajes) . Se alcanzan velocidades de circulación de aproximadamente 2, 5 m/s y rendimientos de clasificación hasta 15.000 artículos/hora aproximadamente.

Según el estado técnico estos clasificadores de bandejas inclinadas suelen cargarse automáticamente. Los artículos son conducidos al proceso de transporte y clasificación mediante un transportador separado, el cual los entrega al clasificador en unos puntos de entrada especiales. En el punto de entrada se identifica, preferiblemente de forma automática, p.ej. leyendo un código de barras, qué (tipo de) artículo se deposita en qué bandeja. Luego, con estas informaciones, el artículo puede ser dirigido mediante un controlador general a una ubicación predeterminada. Como ya se ha mencionado arriba, de este modo se puede alcanzar un rendimiento de clasificación de aproximadamente

15.000 artículos/hora.

No obstante hay sectores económicos, como p.ej. el comercio de bisutería, que requieren un mayor rendimiento de clasificación. Hay tareas en las cuales hay que clasificar hasta 60.000 artículos/hora, pero esto es inalcanzable para un clasificador totalmente automatizado.

Además de los clasificadores totalmente automatizados, en el estado técnico se conocen sistemas de clasificación y distribución equipados con tecnología manual de clasificación y transporte. En tal caso los artículos son escaneados manualmente por operarios en puntos de aprovisionamiento y a continuación, p.ej., se echan en unas bandejas del clasificador. Las mismas bandejas tienen agujeros en el fondo para comprobar, midiendo la intensidad de la luz que entra por debajo de la bandeja, si en ésta se ha echado un artículo o no. Si un operario ha escaneado un artículo y al mismo tiempo se ha detectado que este artículo se ha echado en una bandeja determinada, un ordenador general de gestión del almacén (LVR) puede dirigirlo a una ubicación predeterminada.

Sin embargo suelen ocurrir fallos. Por un lado no siempre hay la seguridad de que se haya detectado realmente la entrada de un artículo en una bandeja. La detección de la entrada de un artículo es más difícil, cuanto menor es el tamaño del paquete. Esto es especialmente crítico en la industria de la bisutería, porque ahí, a veces, los artículos son muy pequeños.

Como se llenan a mano, la velocidad a la que las bandejas pasan por el punto de aprovisionamiento no puede ser demasiado alta, porque, si no, el operario podría echar involuntariamente un artículo en una bandeja ya llena. En tal caso el LVR no detectaría que la bandeja lleva otro artículo o incluso que contiene uno. Además este fallo no podría corregirse, porque en general el clasificador no se puede detener.

Una alternativa conocida a estas dos opciones de preparación automatizada de artículos es dejar que el operario vaya por un almacén con un recipiente de pedidos (principio “hombre a mercancía”) , para recoger manualmente del almacén cada tipo de artículo del pedido de un cliente. Sin embargo, de esta manera solo pueden alcanzarse unos rendimientos de clasificación muy pequeños. Una preparación de pedidos según el principio “hombre a mercancía” no es factible para una gama amplia de artículos, si se exigen rendimientos elevados (p.ej. de 50.000 artículos/hora) , pues por un lado requiere mucho sitio para el emplazamiento de todo el surtido de artículos en un almacén que sea transitable y por otro lado muchos operarios (1 persona/pedido) para recorrer el almacén, que ocasionalmente se pueden estorbar.

Por tanto un objeto de la presente invención es crear un sistema de clasificación y distribución capaz de funcionar con un gran rendimiento de preparación o clasificación de pedidos.

Este objetivo se resuelve según la presente invención mediante un sistema de clasificación y distribución del tipo mencionado al principio, para clasificar con gran rendimiento unidades de artículos en función de los pedidos de los clientes, de modo que el sistema posee además múltiples ubicaciones predeterminadas, acopladas respectivamente al equipo de clasificación y transporte, donde los dispositivos de recepción pueden retirar las unidades de artículos de acuerdo con un pedido de cliente, de modo que las ubicaciones predeterminadas están asignadas a pedidos de clientes, de modo que la estación de carga posee una serie de receptáculos, con un mecanismo de apertura en el fondo de cada uno, para poder transferir automáticamente las unidades de artículos recogidas en el receptáculo a los dispositivos de recepción que van pasando, preferiblemente de manera constante o continua.

La estación de carga según la presente invención tiene varias ventajas. Ya no es necesario que un operario eche directamente un artículo a un dispositivo de recepción, como p.ej. una bandeja, sino que primero puede meterlo en un receptáculo de carga. Cuando una bandeja vacía pasa por debajo del receptáculo de carga, éste puede abrirse y soltar el artículo que contiene. De esta manera el operario ya no tiene que decidir en qué bandeja pone un artículo. Esto lo decide (previamente) un control superior. Como resultado, el estrés para el operario es mucho menor, porque ya no se ve forzado a encontrar una bandeja vacía donde depositar el artículo entre las muchas que van pasando. Además, de esta manera, ya no es necesario detectar (a... [Seguir leyendo]

Reivindicaciones:

1. Sistema de clasificación y distribución (50) de unidades de artículos según los pedidos de los clientes, de elevado rendimiento, con:

un equipo de clasificación y transporte (14) circulante, preferiblemente en circuito cerrado, provisto de un transportador conectado a múltiples dispositivos de recepción (16) en los que se depositan las unidades de artículos, y con al menos una estación de carga (10; 10’) para el llenado manual de los dispositivos de recepción (16) con unidades de artículos, caracterizado porque hay una serie de ubicaciones predeterminadas (54) acopladas respectivamente al equipo de clasificación y transporte (14) y a las cuales pueden entregarse las unidades de artículos contenidas en los dispositivos de recepción (16) conforme a un pedido de cliente, de modo que las ubicaciones (54) están asignadas a pedidos de clientes, de modo que la estación de carga (10; 10’) presenta una serie de receptáculos de carga (12) , cada uno de ellos provisto de un mecanismo de apertura (18) en el fondo, para poder descargar automáticamente en los dispositivos de recepción (16) que van pasando, preferiblemente de manera constante, las unidades de artículos preparadas en el receptáculo de carga (12) .

2. Sistema según la reivindicación 1, en el cual el fondo del receptáculo de carga (12) está situado por encima de los dispositivos de recepción (16) para que éstos, al pasar, puedan recoger las unidades de artículos cuando se acciona el mecanismo de apertura (18) .

3. Sistema según la reivindicación 1 o 2, en el cual los receptáculos de carga (12) están dotados de indicadores ópticos (30) para señalar a un operario (26) en qué receptáculo de carga (12) hay unidades de artículos que deben ser preparadas, preferiblemente cuáles.

4. Sistema según una de las reivindicaciones anteriores, en el cual cada receptáculo de carga (12) presenta una unidad de detección, sobre todo un fotosensor o una rejilla fotoeléctrica, para captar la preparación de una unidad de artículo en el receptáculo de carga (12) .

5. Sistema según una de las reivindicaciones anteriores, en el cual se prevé un ordenador de flujo de materiales

(98) que genera y transmite señales para descargar en dispositivos de recepción (16) libres las unidades de artículos preparadas en receptáculos de carga (12) y para dirigir seguidamente las unidades de artículos depositadas en los dispositivos de recepción (16) a ubicaciones predeterminadas (54) .

6. Sistema según una de las reivindicaciones anteriores, en el cual se prevé además un transportador (20) de recipientes del almacén, que acopla cada estación de carga (10; 10’) a un almacén de recipientes (60; 80) , para llevar recipientes (22) con unidades de artículos predeterminadas a la estación de carga (10; 10’) y, dado el caso, devolverlos al almacén de recipientes (60; 80) una vez concluida la extracción e introducción de los artículos en los receptáculos de carga (12) .

7. Sistema según la reivindicación 5 y 6, en el cual el ordenador de flujo de materiales (98) está adaptado para inducir los suministros de recipientes (22) de almacén predeterminados a estaciones de carga (10; 10’) prefijadas, a unos tiempos establecidos o en cierto orden.

8. Sistema según las reivindicaciones 5 a 7, en el cual cada estación de carga (10; 10’) comprende una unidad de confirmación (31) para poder indicar al ordenador de flujo de materiales (98) la finalización de una extracción de artículos de un recipiente (22) del almacén.

9. Sistema según una de las reivindicaciones 5 a 8, en el cual hay un dispositivo indicador (28) asignado a cada estación de carga (10; 10’) , para marcar un número de unidades de artículos que hay que extraer de los recipientes

(22) del almacén.

10. Sistema según una de las reivindicaciones anteriores, en el cual los receptáculos de carga (12) se hallan integrados en una carcasa (42) , para evitar que el operario (26) pueda ver los dispositivos de recepción (16) que van pasando por debajo de los receptáculos de carga (12) .

11. Sistema según una de las reivindicaciones anteriores, en el cual los dispositivos de recepción (16) son de un tamaño adecuado para recoger piezas pequeñas.

12. Sistema según una de las reivindicaciones anteriores, en el cual los dispositivos de recepción (16) son bandejas que se colocan sobre los transportadores, preferentemente en dirección longitudinal, formando dos hileras paralelas.

13. Sistema según una de las reivindicaciones anteriores, en el cual los transportadores funcionan continuamente a una velocidad superior a 1 m/s.

14. Instalación de preparación de pedidos (100) con un sistema de clasificación y distribución (50) según una de las reivindicaciones 1 hasta 13, con una entrada de mercancía (70) , con un almacén de reposición (80) , de forma preferente un sistema de almacenamiento (60) para el sistema de clasificación y distribución (50) , y una salida de mercancía (90) .

Patentes similares o relacionadas:

Sistema de preparación para la expedición con un robot de transporte para pasar por debajo de estanterías individuales y carros de transporte, del 13 de Mayo de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos almacenados en un almacén con estanterías en bolsas de transporte con […]

Procedimiento de recogida de objetos con robots lanzadera, del 22 de Abril de 2020, de SOLYSTIC: Procedimiento de procesamiento de objetos en un centro logístico que comprende una zona de almacenaje de los objetos dividida en segmentos de almacenaje adyacentes […]

Sistema de gestión de inventario que usa vehículo guiado automatizado, del 25 de Marzo de 2020, de Hanmi IT Co., Ltd: Un sistema de gestión de inventario que usa un vehículo guiado automatizado, comprendiendo el sistema de gestión de inventario: una pluralidad […]

Sistema de almacenamiento y de preparación de pedidos, del 11 de Marzo de 2020, de SSI Schäfer Automation GmbH (DE): Procedimiento para hacer funcionar un sistema de almacenamiento y de preparación de pedidos , en el que una pluralidad de manipuladores procesa una pluralidad de […]

Sistema de preparación para la expedición de artículos para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Sistema de preparación para la expedición para preparar para la expedición artículos desde contenedores de almacenamiento en contenedores […]

Estación de preparación para la expedición para preparar artículos en contenedores de pedido y bolsas de transporte para la preparación de pedidos y de lotes, del 19 de Febrero de 2020, de KNAPP AG: Estación de preparación para la expedición para preparar para la expedición artículos de contenedores de almacenamiento en contenedores de pedido según […]

Dispositivo para recoger y depositar selectivamente artículos en un almacén automático, del 12 de Febrero de 2020, de Modula S.p.A: Dispositivo para recoger y depositar selectivamente artículos, destinado a un almacén automático que comprende: un plano de soporte para el soporte temporal […]

Dispositivo de aparcamiento robotizado y método para manejarlo, del 23 de Octubre de 2019, de Ocado Innovation Limited: Un sistema de aparcamiento robotizado que comprende al menos un dispositivo 50 de manipulación de carga y una pluralidad de contenedores 10 que alojan […]