Sistema de carga de cátodos de cobre automatizado y procedimiento de utilización.

Sistema y método de automatización integral de carga de cátodos de cobre mediante vagonetas,

que optimiza el proceso de carga de un alto horno vertical mediante la utilización de un controlador lógico programable que controla el proceso de carga y descarga de la vagoneta y la llegada de la vagoneta a las posiciones de carga y descarga de metal a fundir. El sistema comprende fotocélulas de seguridad.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230393.

Solicitante: LA FARGA ROD, S.L.

Nacionalidad solicitante: España.

Inventor/es: Camprubí Anglada,Carles, ROGER SERRA,Victor, PORTET CASSANY,Josep.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B15/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 15/00 Obtención de cobre. › en altos hornos.

- F27B1/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12).

- F27D19/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

- F27D3/00 F27D […] › Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14).

- F27D3/06 F27D […] › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Máquinas de carga o de descarga sobre carros de puentes grúa.

- F27D3/12 F27D 3/00 […] › Soportes o receptáculos para cargas, móviles o con traslación.

Fragmento de la descripción:

Sistema de carga de cátodos de cobre automatizado y procedimiento de utilización.

Sector tecnico de la invencion

La invención pertenece al sector de la metalurgia del cobre y más concretamente al sector de los sistemas de alimentación de cátodos de cobre a altos hornos verticales mediante vagonetas que se mueven por raíles.

Antecedentes de la invencion

Son bien conocidos en el sector de la técnica de la fundición de metales en altos hornos verticales los sistemas de alimentación mediante vagonetas, también conocidas en el argot técnico como "skips". Estas vagonetas se mueven entre una posición de carga del metal a fundir y una posición de descarga del metal a fundir al horno. Los dispositivos de accionamiento de las vagonetas suelen ser motores eléctricos acoplados mediante engranajes a los ejes de las ruedas de las vagonetas o mediante cables que mueven las vagonetas. Los dichos cables son accionados mediante cabrestantes u otros sistemas conocidos accionados a su vez por motores eléctricos.

El recorrido de las vagonetas entre la posición de carga y la posición de descarga puede ser horizontal cuando la posición de carga esta a la misma altura que la posición de descarga o boca del horno, o con una determinada pendiente cuando la posición de carga esta a una altura inferior a la altura correspondiente a la posición de descarga.

El control de las vagonetas, es decir, su puesta en marcha desde la posición de carga o desde la posición de descarga es manual y controlado por un operario.

El proceso de carga de las vagonetas depende del metal a fundir y del estado del mismo, es decir, si se presenta molido o en bloques. La carga puede ser completamente manual, ayudado por dispositivos mecánicos como tolvas, tapices rodantes, grúas o cualquier otro dispositivo.

El proceso de descarga de la vagoneta al alto horno vertical es también controlado y accionado por un operario, existen numerosos dispositivos en el estado de la técnica para realizar la descarga de la vagoneta al alto horno vertical.

Estos sistemas de carga de altos hornos verticales son aplicados a la fundición de cátodos de cobre.

Estos sistemas y procedimientos de carga de metal a fundir exigen la presencia de al menos un operario que controle el sistema de carga y a su vez el nivel de metal en el alto horno vertical con el objetivo de detectar cuando se necesita alimentar el alto horno vertical para mantener un proceso de fundición continuo o cuando se necesita detener el proceso de carga para evitar que la cantidad de metal dentro del horno sobrepase los valores prefijados en su diseño.

Por otra parte, el proceso de carga conlleva situaciones potencialmente peligrosas para el operario.

Descripcion de la invencion

El objeto del sistema de carga de cátodos de cobre automatizado y su procedimiento de utilización tiene como objetivo optimizar la cantidad de metal dentro del alto horno vertical para mejorar el rendimiento del proceso de fundición y el suministro de metal fundido y también reducir la intervención humana en la operación del sistema de carga evitando situaciones potencialmente peligrosas para los operarios.

El sistema de automatización integral de carga de cátodos de cobre en altos hornos verticales comprende una vagoneta que se mueve por uno o varios raíles que tienen instalados sendos limitadores de carrera el primero de ellos situado en la posición de carga y el segundo limitador situado en la posición de descarga.

La invención incorpora en el motor eléctrico encargado de mover la vagoneta por medio de unos cables, un elemento electrónico encargado de controlar su puesta en marcha y parada y la posición de la vagoneta en el trayecto que realiza.

Para facilitar la automatización de la carga de la vagoneta y evitar una sobrecarga de la misma se instala en el extremo fijo de los cables que mueven la vagoneta un limitador de carga.

Fuera del alto horno vertical y enfocado a la boca de llenado del alto horno vertical se dispone un radar que mide el nivel de metal dentro del alto horno vertical, emitiendo y recibiendo ondas electromagnéticas, con el fin de optimizar el rendimiento del proceso y el flujo de cobre fundido en la salida del alto horno vertical.

El sistema de carga comprende elementos de seguridad.

En una realización preferente de la invención el sistema de carga de la vagoneta esta totalmente automatizado mediante cualquiera de los dispositivos conocidos en el estado de la técnica o en manual.

En una realización preferente de la invención los elementos de seguridad comprenden una o más fotocélulas situadas en la posición de carga con la finalidad de que dichas fotocélulas detecten posibles obstáculos que imposibiliten o afecten al movimiento de la vagoneta.

En otra realización preferente de la invención los elementos de seguridad comprenden uno o más elementos electrónicos detectores en posiciones predeterminadas en los raíles, dichos elementos electrónicos detectores detectan el paso de la vagoneta por sus posiciones determinadas y envían una señal al controlador lógico programable, para que dicho controlador lógico programable la compare con la señal de posición de la vagoneta enviada por el elemento electrónico del motor.

Todos los elementos del sistema de automatización integral de carga de cátodos de cobre están conectados y controlados por un controlador lógico programable que recibe y envía las señales adecuadas de acuerdo a su programación interna a los limitadores de carrera, a la fotocélula de seguridad, al limitador de carga, al elemento electrónico instalado en el motor de la vagoneta, al radar, a los elementos electrónicos detectores de posición y a los sistemas de carga de la vagoneta.

El proceso o método de utilización del sistema de carga de cátodos de cobre automatizado tiene las siguientes etapas:

a. El limitador de carrera situado en la posición de carga de la vagoneta detecta la presencia de la vagoneta en la posición de carga y envía una señal al controlador lógico programable.

b. El radar envía una señal al controlador lógico programable de que el nivel de cobre dentro del alto horno vertical esta por debajo de un nivel predeterminado.

c. El controlador lógico programable envía una señal al sistema de carga para que proceda a la carga de cátodos de cobre en la vagoneta.

d. El sistema de carga envía una señal al controlador lógico programable de que la carga de la vagoneta está realizada.

e. Las fotocélulas situadas en la posición de carga envían una señal al controlador lógico programable de que no hay obstáculos que impidan o perturben el movimiento de la vagoneta.

f. El controlador lógico programable envía una señal al elemento electrónico para que mueva la vagoneta hasta la posición de descarga.

g. El elemento de control del motor envía continuamente señales indicando la posición de la vagoneta en su desplazamiento entre la posición de carga y la posición de descarga.

h. Cuando uno de los elementos electrónicos detectores detecta el paso de la vagoneta, envía una señal al controlador lógico programable que compara la posición de la vagoneta indicada por el elemento electrónico del motor con la posición indicada por el elemento electrónico detector.

i. El limitador de carrera situado en la posición de descarga detecta la presencia de la vagoneta y envía una señal al controlador lógico programable.

j. Transcurrido el tiempo predeterminado para la descarga de la vagoneta, el controlador lógico programable envía una señal al elemento electrónico de control del motor para que mueva la vagoneta desde la posición de descarga a la posición de carga.

k. El elemento de control del motor envía continuamente señales indicando la posición de la vagoneta en su desplazamiento entre la posición de descarga y la posición de carga.

l. Cuando uno de los elementos electrónicos detectores detecta el paso de la vagoneta, envía una señal al controlador lógico programable que compara la posición de la vagoneta indicada por el elemento electrónico del motor con la posición indicada por el elemento electrónico detector.

m. En el caso de que la descarga no se haya realizado o no se haya realizado completamente, el limitador de carga envía una señal al controlador lógico programable para que no envíe la señal para el proceso de carga.

Descripcion de las figuras

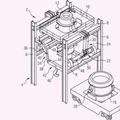

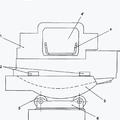

La figura 1 muestra un...

Reivindicaciones:

1. Sistema de carga de cátodos de cobre automatizado mediante una vagoneta que se mueve por raíles entre la posición de carga y la posición de descarga, la vagoneta es movida por un sistema de cables de tracción accionado por un motor eléctrico y su correspondiente transmisión, en la posición de carga se ha situado un primer limitador de carrera y en la posición de descarga se ha situado un segundo limitador de carrera, y un sistema de carga de la vagoneta, caracterizado porque comprende un radar situado fuera del alto horno vertical y enfocado a la boca de llenado de dicho alto horno vertical, un limitador de carga de la vagoneta, un elemento electrónico situado en el motor eléctrico, elementos de seguridad y un controlador lógico programable conectado con los limitadores de carrera, el limitador de carga, el elemento electrónico, el radar, los elementos de seguridad y el sistema de carga de la vagoneta.

2. Sistema de carga de cátodos de cobre automatizado según reivindicación 1 caracterizado porque el sistema de carga de la vagoneta es manual o automático.

3. Sistema de carga de cátodos de cobre automatizado según reivindicaciones 1 y 2 caracterizado porque los elementos de seguridad comprenden una o más fotocélulas instaladas en la posición de carga.

4. Sistema de carga de cátodos de cobre automatizado según reivindicaciones 1 - 3 caracterizado porque los elementos de seguridad comprenden uno o más elementos electrónicos detectores situados en posiciones diferentes de los raíles.

5. Procedimiento de utilización de un sistema de carga de cátodos de cobre automatizado según reivindicaciones 1

- 4 caracterizado porque comprende las siguientes etapas.

a. El limitador de carrera situado en la posición de carga de la vagoneta detecta la presencia de la vagoneta en la posición de carga y envía una señal al controlador lógico programable.

b. El radar envía una señal al controlador lógico programable de que el nivel de cobre dentro del alto horno vertical esta por debajo de un nivel predeterminado.

c. El controlador lógico programable envía una señal al sistema de carga para que proceda a la carga de cátodos de cobre en la vagoneta.

d. El sistema de carga envía una señal al controlador lógico programable de que la carga de la vagoneta está realizada.

e. Las fotocélulas situadas en la posición de carga envían una señal al controlador lógico programable de que no hay obstáculos que impidan o perturben el movimiento de la vagoneta.

f. El controlador lógico programable envía una señal al elemento electrónico para que mueva la vagoneta hasta la posición de descarga.

g. El elemento de control del motor envía continuamente señales indicando la posición de la vagoneta en su desplazamiento entre la posición de carga y la posición de descarga.

h. Cuando uno de los elementos electrónicos detectores detecta el paso de la vagoneta, envía una señal al controlador lógico programable que compara la posición de la vagoneta indicada por el elemento electrónico del motor con la posición indicada por el elemento electrónico detector.

i. El limitador de carrera situado en la posición de descarga detecta la presencia de la vagoneta y envía una señal al controlador lógico programable.

j. Transcurrido el tiempo predeterminado para la descarga de la vagoneta, el controlador lógico programable envía una señal al elemento electrónico de control del motor para que mueva la vagoneta desde la posición de descarga a la posición de carga.

k. El elemento de control del motor envía continuamente señales indicando la posición de la vagoneta en su desplazamiento entre la posición de descarga y la posición de carga.

l. Cuando uno de los elementos electrónicos detectores detecta el paso de la vagoneta, envía una señal al controlador lógico programable que compara la posición de la vagoneta indicada por el elemento electrónico del motor con la posición indicada por el elemento electrónico detector.

m. En el caso de que la descarga no se haya realizado o no se haya realizado completamente, el limitador de carga envía una señal al controlador lógico programable para que no envíe la señal para el proceso de carga.

Patentes similares o relacionadas:

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Elemento portador para un carro o vagoneta de horno de túnel, carro o vagoneta de horno de túnel con elementos portadores de este tipo, así como horno de túnel con un carro o vagoneta de horno de túnel de este tipo, del 11 de Septiembre de 2019, de REFRATECHNIK HOLDING GMBH: Elemento portador para la configuración de un recubrimiento superior de carro o vagoneta de un carro o vagoneta de horno de túnel para el apoyo directo de un portador […]

Dispositivo para el estampado en caliente de componentes, del 18 de Marzo de 2019, de N. Bättenhausen Industrielle Wärme - und Elektrotechnik GmbH: Dispositivo para el estampado en caliente de componentes con al menos un horno , una prensa dispuesta aguas abajo en relación al horno […]

Dispositivo de elevación de cuchara y método para el traslado vertical de una cuchara para metal fundido, del 21 de Noviembre de 2018, de Primetals Technologies Germany GmbH: Dispositivo de elevación de cuchara para una instalación metalúrgica , el cual presenta un brazo elevador con un elemento de brazo montado […]

Dispositivo de elevación de cuchara y método para el traslado vertical de una cuchara para metal fundido, del 21 de Noviembre de 2018, de Primetals Technologies Germany GmbH: Dispositivo de elevación de cuchara para una instalación metalúrgica , el cual presenta un brazo elevador con un elemento de brazo montado […]

HORNO PARA EL TRATAMIENTO TÉRMICO DE FILAMENTOS, del 21 de Septiembre de 2017, de TORRES MARTINEZ,MANUEL: Horno para el tratamiento térmico de filamentos, que comprende un cuerpo de horno más alto que ancho con un primer y un segundo extremo , unos medios de […]

Carro de parrilla para recibir material a granel, del 30 de Agosto de 2017, de Outotec (Finland) Oy: Un carro de parrilla para recibir material a granel, en particular en una parrilla desplazándose de una máquina de quemado de pelets o de sinterización, con una pluralidad […]

Medios de transferencia electromagnética de calor para barras de acero entre estaciones de trabajo que comprenden dos tanques de inmersión que contienen soluciones bituminosas, del 21 de Diciembre de 2016, de SANTONOCITO, Antonino: Una planta termoelectromagnética para tratamiento antioxidante de barras de acero utilizadas en el sector de la construcción por medio de baños protectores […]

Equipo de medición y control del suministro de material de carga o chatarra en un horno y procedimiento correspondiente, del 19 de Febrero de 2016, de TENOVA S.P.A.: Equipo de medición y control del suministro de material de carga y chatarra metálica a un horno de arco eléctrico, comprendiendo dicho equipo […]

Equipo de medición y control del suministro de material de carga o chatarra en un horno y procedimiento correspondiente, del 19 de Febrero de 2016, de TENOVA S.P.A.: Equipo de medición y control del suministro de material de carga y chatarra metálica a un horno de arco eléctrico, comprendiendo dicho equipo […]