SISTEMA AUTOMATICO E INDEPENDIENTE PARA EL CONTROL DE LA TEMPERATURA DE DIVERSAS SUPERFICIES, QUE INCLUYE UNA CABEZA DE SECADO Y/O UNA CAMPANA DE REACTIVACION Y UN PROCEDIMIENTO PARA LA GESTION DEL SISTEMA.

La invención proporciona un mecanismo independiente, que puede ser fijo o móvil,

que permita controlar de forma automática las temperaturas de las capas de adhesivo para la fijación entre sí de las diferentes superficies que conforman las piezas, de manera que dichas uniones se realicen siempre a una temperatura óptima dependiendo de la naturaleza de los materiales; el sistema está conformado por dos elementos separados un primer elemento que permite el secado controlado de las piezas antes de entrar al horno y un segundo elemento que incluye una campana que permita el reactivado homogéneo de las piezas a su salida del horno, todo esto gestionado por un microcontrolador y un software específico.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801975.

Solicitante: CELTECNIA, S.L.

Nacionalidad solicitante: España.

Provincia: ALICANTE.

Inventor/es: BEAUS NAVARRO,JOSE LUIS, LOPEZ CARBONELL,JUAN ALBERTO, LOPEZ CARBONELL,JORGE, PALACIOS MARTINEZ,FERNANDO.

Fecha de Solicitud: 1 de Julio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 13 de Enero de 2012.

Clasificación PCT:

- A43D25/20 NECESIDADES CORRIENTES DE LA VIDA. › A43 CALZADOS. › A43D MAQUINAS, HERRAMIENTAS, EQUIPOS O PROCEDIMIENTOS PARA LA FABRICACION O LA REPARACION DEL CALZADO (costura D05B). › A43D 25/00 Dispositivos para el encolado de las distintas partes del calzado. › Dispositivos para activar o acelerar la acción de los adhesivos, p. ej. utilizando calor.

PDF original: ES-2353422_A1.pdf

Fragmento de la descripción:

Sistema automático e independiente para el control de la temperatura de diversas superficies, que incluye una cabeza de secado y/o una campana de reactivación y un procedimiento para la gestión del sistema.

Objeto de la invención

La presente invención se refiere a un sistema independiente de control automático de la temperatura en las etapas de secado y reactivación y otros que muchas industrias emplean en sus procesos de fabricación, por ejemplo para mejorar la adhesión superficial de materiales de muy diversa composición, tamaño, configuración, etc.

El objeto de la invención es proporcionar un mecanismo independiente, que puede ser fijo o móvil, que permita controlar de forma automática las temperaturas de las capas de adhesivo para la fijación entre sí de las diferentes superficies que conforman las piezas, de manera que dichas uniones se realicen siempre a una temperatura óptima dependiendo de la naturaleza de los materiales y en función de la velocidad requerida por las operaciones de ensamblado, montaje, fabricación, etc., el sistema esta conformado por dos elementos separados un primer elemento que permite el secado controlado de las piezas antes de entrar al horno y un segundo elemento que incluye una campana que permita el reactivado homogéneo de las piezas a su salida del horno, todo esto gestionado por un microcontrolador y un software específico.

Otro objeto de la presente invención es proveer un sistema que pueda ser adaptado a cualquier tipo de dispositivo, por ejemplo, de secado, reactivación, inyección, etc. sin la necesidad de utilizar un horno especial. Además no se necesita realizar ajustes importantes para el funcionamiento del equipo completo.

Otro objeto es añadir la etapa de reactivación a nuevos procesos industriales en los que la aplicación local de temperatura, en un rango perfectamente definido y rigurosamente controlado de forma automática (sin las posibilidades de error de la intervención humana), mejora visiblemente el comportamiento de los materiales y la calidad y resistencia de sus uniones.

Antecedentes de la invención

En prácticamente todos los ámbitos de aplicación práctica de la invención, entre ellos y de manera destacada el de la fabricación de calzado, uno de los factores más importantes es la calidad del producto terminado y en muchos casos, esta calidad viene determinada por las uniones adhesivas que intervienen en el proceso de fabricación.

Esto es así debido a que las uniones adhesivas entre los diferentes materiales constituyen procesos de una calidad subjetiva, y muchas veces no son detectables por el consumidor hasta que el producto ha sido utilizado durante un cierto periodo de tiempo.

Este hecho supone en la práctica que muchas industrias se vean obligadas a realizar continuas pruebas en lo que se refiere a la calidad de la fijación entre las diferentes partes o piezas, pruebas que obviamente se realizan de forma aleatoria sobre una muestra del producto que se trate en cada caso, teniendo que asumir que dichos test son extrapolares al resto de los productos fabricados.

Sin embargo la realidad es que aún realizando controles y testeos exhaustivos, siguen llegando al consumidor algunos ejemplares cuya calidad es defectuosa, lo que supone unas pérdidas cuantiosísimas, no sólo por el hecho que supone las devoluciones del producto terminado sino por el daño a la imagen de marca que supone la llegada al público de éstos productos defectuosos.

Convencionalmente en muchas industrias el proceso de unión comienza cuando las piezas a unir se introducen en la cabecera de producción, después se realizan operaciones de montado, ajustes, tratamientos diversos para preparar la superficie de las piezas a unir, etc. y seguidamente se aplica adhesivo a las piezas que van a entrar en contacto.

Un horno tradicional se encarga de secar el adhesivo aplicado en las piezas a unir para posteriormente reactivar dicho adhesivo adecuando éste para la unión de las superficies en una operación de prensado.

En estos hornos tradicionales la etapa de reblandecimiento del adhesivo mediante calor se ajusta mediante tiempo de exposición al calor de las piezas a unir, este parámetro de control no depende de los materiales donde el adhesivo está aplicado, aunque muchas veces, la temperatura de la capa de adhesivo si depende en gran medida de los materiales donde está aplicado. El parámetro tiempo en el calentamiento de adhesivos sobre materiales de distinta capacidad de absorción de calor produce que las temperaturas que alcanzan las capas de adhesivo sobre ellas sean muy dispares, situándose por debajo o por encima de la temperatura óptima para su perfecta unión.

Igualmente en dichos hornos el tiempo de exposición es el mismo para cada pieza, pasando el control de la temperatura de la capa de adhesivo al operario que realiza las operaciones de ensamblado. Este control en la zona de recogida de las piezas es posterior a la reactivación del adhesivo por lo que se origina una pérdida de producción cuando se debe volver a reactivar el adhesivo, ya que se debe introducir dicha pieza nuevamente en la zona de radiación térmica. Por ello este proceso de reactivación en pocas ocasiones se lleva a cabo.

Consecuentemente, en las líneas de pegado equipado con hornos tradicionales de secado y reactivado las temperaturas de reblandecimiento de los adhesivos varían en función de las propiedades de absorción térmica de los materiales en los que van aplicados, de manera que, por ejemplo, las diferencias de colores de las piezas influyen en la temperatura del adhesivo al realizar la unión.

Asimismo, en este tipo de hornos no se tiene en cuenta la influencia de las temperaturas en los materiales que componen las piezas lo que puede en ocasiones llegar a dañarlos, al no discriminar la cantidad de calor a aplicar en la etapa de reactivación del adhesivo en función del tipo de material de que se trate.

Así pues, la temperatura de reblandecimiento del adhesivo queda delimitada en función al tiempo de exposición al calor de las piezas a unir no de las características físico-químicas de los materiales sobre los que se aplica el adhesivo, tampoco de las propiedades reológicas de éstos.

Cabe destacar también que en muchos hornos tradicionales los materiales tratados aumentan significativamente su energía calorífica y cuando estos materiales son de naturaleza polimérica, de utilización cada vez más frecuente, al ser malos conductores del calor tras cesar las fuerzas que mantienen las capas de adhesivo unidas en la fase de prensado y mantener altos valores de temperatura, sus fuerzas de cristalización son muy bajas, debilitando en muchos casos las uniones adhesivas ya que estas uniones no son capaces de soportar esfuerzos elevados comparados con las mismas uniones si la velocidad de cristalización se aumenta al aumentar la velocidad de enfriamiento del adhesivo.

Se conocen diferentes sistemas de reactivación del adhesivo para la unión de piezas y partes, en estos sistemas las partes, con el adhesivo seco están sujetas a las condiciones de temperatura, cantidad de calor proporcionado, tiempo de las partes dentro del generador de calor, etc. que son previamente determinadas por el operario en función del tipo de adhesivo usado en el proceso. Esta regulación manual, aunque es simple, en muchos casos no conduce a la reactivación del adhesivo, pues dependen de propiedades cualitativas como el color, forma, material o tipo de adhesivo utilizado y al regular las condiciones anteriores al inicio del proceso, no influyen de la misma manera, por ejemplo, en zonas a distintas distancias de los emisores térmicos, en las piezas que tienen distinta altura, en el mismo tiempo de exposición se aplica diferente temperatura en superficie, la distribución de calor radiante es irregular por la geometría de la plantilla de lámparas y por las distancias desde las superficies adhesivas.

En la industria de fabricación de calzado la solicitud de patente WO 2007/017718 describe un aparato para reactivar las sustancias adhesivas previamente aplicadas a una o más partes de zapatos, comprendiendo al menos un mecanismo de calentamiento y una unidad de control que regula las condiciones de operación. El aparato incluye además uno o más sensores para la detección de esas condiciones de temperatura y humedad, estando estos sensores localizados encima o debajo de los sistemas de calentamiento, los sensores están asociados con medios de visualización para los parámetros detectados,... [Seguir leyendo]

Reivindicaciones:

1. Sistema automático e independiente de control de la temperatura de diversas superficies que incluye al menos una cabeza de secado y/ o una campana de reactivación el cual puede acoplarse a la entrada y a la salida de un horno (2) al que accede una cadena motorizada (3) o elemento similar sobre la que se depositan las piezas con las capas de adhesivo aplicadas en las zonas oportunas de las mismas, de manera que dichas piezas atraviesan una zona de exposición de las mismas a unas fuentes de calor, y luego pasan a una zona de recogida, donde el sistema se caracteriza porque incluye:

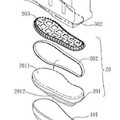

- al menos una cabeza de secado (1) que puede ser fija o móvil y que puede colocarse en cualquier punto antes de la entrada al horno (2) la cual presenta acoplada una pluralidad de fotocélulas de calor (1b) alojadas en unos casquillos de sujeción (11b) los cuales se encuentran fijos a sendos soportes detectores de temperatura sin contacto (12), este conjunto se mantiene aislado del resto del sistema para su protección mediante una chapa separadora (7) la cual presenta a su vez un receptáculo (7a) para la sujeción y canalización del cableado interno y una tapa en la parte superior (7b): la carcasa (1a) presenta una estructura tal que permite la inserción de un conjunto de tapa (2a) que se acopla por la parte superior y que presenta en los extremos sendas asas (2b), la carcasa (1a) también permite la inserción de un soporte (3a) al que se ajusta una placa (4a) y en sus extremos 2 cortinas (5a) en la parte interna de la cabeza de secado (1) también se alojan una pluralidad de sensores de posicionamiento.

- una campana (4) que puede ser fija o móvil y que puede ubicarse en la salida del horno (2) o en otra ubicación conveniente, compuesta internamente por una pluralidad de emisores de radiación y una pluralidad de sensores de posicionamiento acoplados a unos soportes alojados en la parte superior

- una etapa de proceso de datos, materializada en un microcontrolador o elemento similar (6), a la que están asociados una pluralidad de emisores de radiación (11), sensores de posición de las piezas, sensores de temperatura (12) sin contacto, así como los medios de accionamiento de la cadena transportadora de las piezas, etapa dotada de un fimware de programación para controlar y mantener la temperatura óptima de las capas de adhesivo a partir del accionamiento automático de los elementos anteriormente citados, sin afectar a los materiales de las piezas.

2. Sistema automático e independiente de control de la temperatura de diversas superficies que incluye al menos una cabeza de secado y/ o una campana de reactivación según la reivindicación 1, que se caracteriza porque la campana (4) que permite la reactivación es susceptible de ser instalada en un sistema rotativo de inyección (13).

3. Procedimiento para la gestión de un sistema automático e independiente de control de la temperatura de diversas superficies que incluye una cabeza de secado y/o una campana de reactivación, caracterizado porque incluye las siguientes etapas operativas para el proceso de reactivación:

- Adquisición de datos de las superficies con el adhesivo en las piezas a reactivar su unión.

- Procesamiento de datos y cálculo de la disposición espacial de las superficies con el adhesivo.

- Cálculo de la potencia calorífica a aplicar en las distintas superficies.

- Adquisición de datos en tiempo real de la temperatura alcanzada en las superficies con el adhesivo.

- Realimentación de la potencia calorífica en función del incremento de temperatura de las superficies con el adhesivo en la etapa de transmisión de calor.

- Adquisición y almacenamiento de los datos de este proceso.

- Procesamiento y cálculo de la etapa anterior para la activación del adhesivo en condiciones óptimas.

- Entrega de las piezas a demanda.

4. Procedimiento para la gestión de un sistema automático e independiente de control de la temperatura de diversas superficies que incluye una cabeza de secado y/o una campana de reactivación según reivindicación 3, caracterizado porque incluye las siguientes etapas operativas para el proceso de reactivación:

- Control de acceso y presencia de piezas en la zona de tratamiento.

- Aplicación de calor a las superficies según las instrucciones del fimware.

- Adquisición de datos en tiempo real de la temperatura alcanzada en las superficie con adhesivo.

- Servo sistema de control.

- Entrega de las piezas al proceso, para su continuación.

5. Sistema automático e independiente de control de la temperatura de diversas superficies que incluye al menos una cabeza de secado y una campana de reactivación, según reivindicación 1ª, caracterizado porque la citada etapa de proceso de datos (6) está asociada con un interfaz (5) de entrada de datos por parte del usuario, de forma manual o automática, relativos al tipo de pieza que se trata, el adhesivo utilizado, la talla de las piezas, y otras características concretas que permitan optimizar el proceso.

Patentes similares o relacionadas:

DISPOSITIVO PARA TRATAMIENTO SUPERFICIAL DE CAUCHO PARA SUELAS DE CALZADO Y PROCEDIMIENTO ASOCIADO A DICHO DISPOSITIVO, del 19 de Febrero de 2018, de CELTECNIA, S.L: Dispositivo, y procedimiento asociado a dicho dispositivo, para el tratamiento superficial de cauchos empleados en la fabricación de suelas de […]

DISPOSITIVO PARA LA FABRICACIÓN DE ZAPATOS, del 31 de Octubre de 2012, de MING-TE, CHEN: Un dispositivo para la fabricación de zapatos incluye un primer molde realizado en un material rígido y un segundo molde que presenta una concavidad en […]

DISPOSITIVO PARA LA FABRICACIÓN DE ZAPATOS, del 31 de Octubre de 2012, de MING-TE, CHEN: Un dispositivo para la fabricación de zapatos incluye un primer molde realizado en un material rígido y un segundo molde que presenta una concavidad en […]

REACTIVADOR AUTOMATICO PARA ADHESIVOS CON MEDIDA Y CONTROL DE LA TEMPERATURA DE LA SUPERFICIE DE LOS MATERIALES SIN CONTACTO CON ELLOS., del 1 de Junio de 2006, de ASOCIACION DE INVESTIGACION PARA LA INDUSTRIA DEL CALZADO Y CONEXAS (INESCOP): Reactivador automático para adhesivos con medida y control de la temperatura de la superficie de los materiales sin contacto con ellos. La presente invención […]

MAQUINA PARA REACTIVAR PARTES DE CALZADO., del 16 de Julio de 2005, de AROCA BELMONTE,ANTONIO JAVIER: Máquina para reactivar partes de calzado. Incluye un sistema de reactivación del corte del calzado, esencialmente destinado para lograr el reblandecimiento […]

METODO Y FORMULACION PARA EL TRATAMIENTO DE PISOS DE CALZADO., del 16 de Junio de 2004, de COMPOSAN ADHESIVOS, S.A.: Método y formulación para el tratamiento de pisos de calzado. Se trata de un tratamiento encaminado a obtener una buena adherencia de al menos una parte […]

SOPORTE DE HORMA PARA MAQUINAS DE PREMONTAJE., del 1 de Marzo de 2004, de OFFICINE MECCANICHE MOLINA & BIANCHI S.P.A.: La invención se refiere a un soporte de hormas para máquinas de preensamblado utilizadas en la fabricación de calzado.Más específicamente, la invención […]

MAQUINA PARA APLICAR UN CAPUCHON DE PUNTERA INFERIOR A LA PALA DE UN ZAPATO., del 16 de Noviembre de 2003, de MCM S.R.L.: Máquina para aplicar punteras inferiores a la parte delantera de la pala de un zapato, que incluye: por lo menos un depósito (C) para almacenar […]

PROCEDIMIENTO PARA ENCOLAR ZAPATOS UTILIZANDO UNA PELICULA ADHESIVA DE TERMOPLASTICO., del 1 de Noviembre de 2003, de C.G.S. DI COLUCCIA MICHELE & C. S.A.S.: PROCEDIMIENTO PARA ENCOLAR COMPONENTES DEL CALZADOS, COMO UNA SUELA Y LA PARTE SUPERIOR, QUE PREVE LA COLOCACION ENTRE LOS COMPONENTES DE UNA PELICULA […]