Sensor de ultrasonidos.

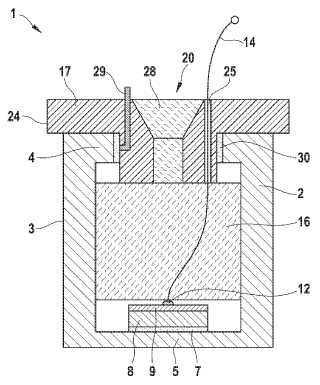

Sensor de ultrasonidos 1, en particular para un vehículo, con una carcasa (2),

la cual presenta lo siguiente:

- un elemento transductor (8) montado en el fondo (5) de la carcasa (2) para la generación de oscilacionesultrasónicas;

- un primer elemento de amortiguación (16) dispuesto en la carcasa (2) para la amortiguación de lasoscilaciones del fondo (5); y

- una tapa (17) para el cierre de la carcasa (2), en donde la tapa (17) está provista de un segundo elementoamortiguador (28) y en donde presenta, en el área del segundo elemento amortiguador (28), unadisminución constante del grosor de la tapa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/050719.

Solicitante: ROBERT BOSCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 30 02 20 70442 STUTTGART ALEMANIA.

Inventor/es: REICHE,MARTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G10K11/00 FISICA. › G10 INSTRUMENTOS MUSICALES; ACUSTICA. › G10K DISPOSITIVOS GENERADORES DE SONIDOS (juguetes musicales o sonoros A63H 5/00 ); METODOS O DISPOSITIVOS PARA PROTEGER CONTRA, O PARA AMORTIGUAR, RUIDO U OTRAS ONDAS ACUSTICAS EN GENERAL; ACUSTICA NO PREVISTA EN OTRO LUGAR. › Métodos o dispositivos para transmitir, conducir o dirigir el sonido en general; Métodos o dispositivos de protección contra el ruido u otras ondas acústicas en general, o para amortiguarlas.

- G10K9/122 G10K […] › G10K 9/00 Dispositivos en los que el sonido es producido por la vibración de un diafragma o de un elemento análogo, p. ej. cuernos de bruma, alarmas de coches o vibradores (altavoces o transductores acústicos electromecánicos similares H04R). › que utilizan medios de accionamiento piezoeléctricos.

PDF original: ES-2399994_T3.pdf

Fragmento de la descripción:

Sensor de ultrasonidos

Estado de la técnica

La presente invención hace referencia a un sensor de ultrasonidos para un vehículo y al correspondiente procedimiento para su fabricación.

Los sensores de ultrasonidos se utilizan en los vehículos, por ejemplo, como asistente de aparcamiento, en donde, con este fin, particularmente, para la capacidad de medición de proximidad en un rango de distancia inferior a los 30 cm, es un requisito funcional decisivo. Por lo general, están compuestos por una carcasa y por un elemento transductor dispuesto en su interior (ver por ejemplo el documento JP 10206 528 A) . Generalmente, la carcasa se conforma o se fresa a partir de un material metálico, como por ejemplo, aluminio. Con objeto de protegerla contra la corrosión y de esmaltarla, dicha carcasa se recubre con una pintura de imprimación. En el fondo de la carcasa se coloca un elemento transductor electromecánico (por ejemplo un elemento piezoeléctrico) , por ejemplo, adherido o conectado. La carcasa se rellena con un material amortiguador. Una posibilidad para este caso la constituye una espuma de silicona inyectada.

Por diferentes motivos, estas etapas de fabricación, técnicamente, no resultan triviales. En particular, los procesos químicos de adhesión y de inyección de espuma requieren de parámetros exactos y son difíciles de trasladar a la fabricación. Lo mismo es válido para el caso de la conexión de los elementos transductores con uniones; lo que se realiza, por ejemplo, mediante unión por termocompresión.

En lugar de una inyección de espuma del compartimiento interior de la carcasa, se puede lograr una amortiguación colocando piezas de espuma en la carcasa. De esta manera, se reemplazaría la etapa de producción con inyección de espuma por una etapa manual fácil de controlar. Sin embargo, se observa que esta clase de sensores presentan, al ejecutarse de esta manera, una acción amortiguadora desventajosa en comparación con las ejecuciones con una inyección de espuma, la cual perjudica la exigencia funcional decisiva de acuerdo con la capacidad de medición de proximidad.

Mediante las mediciones de los rangos espectrales de los procesos de amortiguación, se ha demostrado que un rango espectral fundamental se basa en las resonancias fuera de la frecuencia de trabajo (48 kHz) del sensor de ultrasonidos, en donde son importantes particularmente los rangos de 30 kHz y 70 kHz. Dichos rangos son generados mediante el desarrollo de movimientos oscilatorios de inclinación y de deformación de la pared de la carcasa. Para la amortiguación de las oscilaciones de la pared de la carcasa se emplean materiales de relleno para la carcasa, que están compuestos por materiales amortiguadores y/o que contienen dichos materiales de forma adicional.

Una conexión de los elementos transductores consiste, por ejemplo, en que una línea de alimentación se conecta en el lado superior del elemento transductor metalizado del elemento piezoeléctrico, en donde el lado inferior del elemento transductor se fija al fondo de la carcasa con un adhesivo. La carcasa metálica o la membrana metálica, conforma la segunda conexión o el segundo electrodo (cátodo) . A la carcasa conductora (por ejemplo, de aluminio) se le suelda una segunda línea de alimentación mediante la perforación de la pared de la carcasa, conectada a ésta adecuadamente por conductividad o fijada a un perno de la carcasa, lo que se considera desventajoso, en cuanto a la cantidad de piezas y a los costes de producción.

En otro ejemplo la conexión de la parte inferior del elemento transductor se realiza mediante el denominado contacto periférico. Para ello, el disco cerámico piezoeléctrico se reviste completamente con plata, y en el lado superior se efectúa un corte divisor en forma de D (ver Fig. 2) en la capa de plata. De esta manera, en el lado superior se conforman dos superficies conectables mediante cables trenzados, uniones u otros conductores.

En este caso, resulta desventajosa la distribución no homogénea del campo/fuerza en la cerámica piezoeléctrica, dado que la superficie superior, mediante el corte en forma de D, está cubierta sólo parcialmente a través del contacto (ánodo) (condensador de placas no homogéneo) . Otra desventaja reside en que, en el caso de una adhesión incorrecta (dependiendo del grosor del adhesivo y de la rugosidad del fondo de la pieza) del lado inferior del elemento transductor al fondo de la carcasa, la carcasa por contacto periférico no está conectada a masa (GND, por sus siglas en inglés) y el sensor puede trabajar de forma no deseada como sensor capacitivo, por lo cual es sensible a interferencias eléctricas. Además, se considera desventajoso que sobre el lado superior del elemento transductor se conformen, mediante contactos periféricos, dos contactos en el área de la oscilación activa. Junto con la mencionada influencia debida al contacto, en el sentido de estar conformado como un oscilador acoplado, se ocasiona en la práctica una disminución de la frecuencia de resonancia que es proporcional a la masa propia del empalme de conexión (por ejemplo los puntos de soldadura) . Por este motivo, en la unión en serie por termocompresión con aporte de masa reducido, es funcionalmente ventajoso.

El documento JP 2002238095 A describe un sensor de ultrasonidos con una tapa, en donde la carcasa está formada por un lado por paredes lisas, y por otro lado por escalonamientos que necesitan costes elevados de producción. La tapa puede estar unida a la carcasa de forma desplazada, para amortiguar determinados modos de oscilaciones, en donde la regulación de esta posición implica un esfuerzo de producción mayor. La tapa es de superficie lisa, la cual está conformada más gruesa que la membrana del receptáculo, pero por lo demás, no posee bordes fresados o combaduras especificadas en detalle. El concepto prevé colocar, firmemente en el lado superior, el oscilador de forma unilateral descubierto en una conformación a modo de “fondo de cubo”, y de esta manera generar un eje de flexión suspendido de doble lado. (FIG 6 y 7) . La tapa se encola. Los conectores se fijan al elemento transductor y a la carcasa de manera no descrita en detalle.

El documento DE 296 14 691 U 1 describe un sensor de ultrasonidos, en el cual una capa intermedia de fieltro está sujeta por encima de un elemento transductor por una tapa de protección. La conexión del elemento transductor se realiza mediante una conexión directa y mediante una clavija de contacto colocada en un anillo contrapesado. El montaje es costoso e incluye la construcción de una lámina de teflón pretensada.

En el documento DE 197 54 891 C1 se describe un elemento transductor de ultrasonidos, el cual, mediante dos elementos sensores, presenta dos materiales de amortiguación. El grosor de la pared es alto comparado con el grosor de la membrana, en donde esta pared de la carcasa contiene una clavija de contacto.

El documento DE 101 25 272 A1 describe un sensor de ultrasonidos y su procedimiento de fabricación. Su elemento transductor está cubierto por tres capas diferentes, en donde una tapa cubre tres piezas de la carcasa. Una pieza conductora de la carcasa, la cual conforma la membrana, está provista de una conexión calafateada. Este documento hace referencia solamente a la producción del anillo de desacoplamiento entre la membrana oscilante y la carcasa mediante extrusión con siliconas.

Un elemento transductor de ultrasonidos, el cual se describe en el documento DE 197 44229 A1 presenta una carcasa con un borde reforzado y un anillo de desacoplamiento que cierra la carcasa. El anillo de desacoplamiento constituye en una ejecución, al mismo tiempo, su utilización como material amortiguador del interior de la carcasa. En otra ejecución presenta una abertura cilíndrica que se encuentra rellena con material amortiguador. No se brinda una especificación detallada de la abertura en lo que se refiere a su geometría y función. El anillo de desacoplamiento sirve al mismo tiempo de soporte de las conexiones del elemento transductor, en donde la carcasa está provista de conexión.

El documento DE 44 34 692 A1 es un ejemplo para ilustrar la fijación de una cerámica piezoeléctrica con adhesivo conductor sobre una placa de metal de un sensor de ultrasonidos.

Revelación de la invención El sensor de ultrasonidos conforme a la invención presenta, en cambio, la ventaja de que con una reducida cantidad de componentes cumple con los requisitos decisivos de mediciones de proximidad. Otra ventaja consiste en que las piezas están concebidas de tal manera, que la fabricación del sensor de ultrasonidos no presenta procesos difíciles de controlar y que es posible una fabricación manual de manera sencilla.... [Seguir leyendo]

Reivindicaciones:

1. Sensor de ultrasonidos 1, en particular para un vehículo, con una carcasa (2) , la cual presenta lo siguiente:

- un elemento transductor (8) montado en el fondo (5) de la carcasa (2) para la generación de oscilaciones ultrasónicas;

- un primer elemento de amortiguación (16) dispuesto en la carcasa (2) para la amortiguación de las oscilaciones del fondo (5) ; y

- una tapa (17) para el cierre de la carcasa (2) , en donde la tapa (17) está provista de un segundo elemento amortiguador (28) y en donde presenta, en el área del segundo elemento amortiguador (28) , una disminución constante del grosor de la tapa.

2. Sensor de ultrasonidos (1) , de acuerdo con la reivindicación 1, caracterizado porque la tapa (17) en su lado inferior (19) presenta un segmento moldeado (23) para la conexión en unión por arrastre de forma con un contorno (6) correspondiente de la carcasa (2) .

3. Sensor de ultrasonidos (1) , de acuerdo con la reivindicación 2 caracterizado porque la conexión de la tapa (17) a la carcasa (2) está realizada mediante un elemento de conexión que sobresale del borde del segmento moldeado (23) , en interacción con un correspondiente alojamiento en la carcasa (2) , y/o por arrastre de fuerza con un adhesivo.

4. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 3 caracterizado porque el segundo elemento amortiguador (28) está dispuesto en una abertura (20) de la tapa (17) , en donde la abertura (20) presenta un perfil continuo de los bordes de su pared interna (27) .

5. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 4 caracterizado porque la tapa

(17) presenta al menos un paso (25, 26) para líneas de alimentación del elemento transductor (8) .

6. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 5 caracterizado porque la tapa (17) presenta al menos un dispositivo de contacto 30 para una conexión eléctricamente conductora entre un elemento de conexión (29) y la carcasa (2) .

7. Sensor de ultrasonidos (1) , de acuerdo con la reivindicación 6 caracterizado porque el dispositivo de contacto 30 puede estar formado como una construcción de aislamiento por desplazamiento o por un contacto elástico.

8. Sensor de ultrasonidos (1) , de acuerdo con la reivindicación 6 caracterizado porque el dispositivo de contacto 30 es un adhesivo conductor.

9. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 8 caracterizado porque el diámetro externo de la tapa (17) para sujetar un anillo de desacoplamiento está realizado en un tamaño un poco mayor que el diámetro exterior de la carcasa (2) .

10. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 9 caracterizado porque el primer elemento amortiguador (16) está realizado como una pieza de inserción de espuma de poros abiertos a ser colocado en la carcasa (2) .

11. Sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 10 caracterizado porque la carcasa (2) presenta una pared exterior de pared lisa (3) .

12. Procedimiento para fabricar un sensor de ultrasonidos (1) , de acuerdo con una de las reivindicaciones de 1 a 11

con las siguientes etapas de procedimientos: (V1) Fabricación de la tapa (17) e instalación del segundo elemento amortiguador (28) en la abertura (20) de la tapa.

(V2) Procesamiento de la carcasa (2) parcialmente equipada y; (V3) Fabricación del sensor de ultrasonidos (1) mediante el cierre de la carcasa (2) con la tapa (17) .

13. Procedimiento de acuerdo a la reivindicación 12 caracterizado porque en el procesamiento de la carcasa (2) parcialmente equipada las líneas de alimentación se sueldan en los correspondientes puntos de conexión (14, 15) y luego se introduce el primer elemento amortiguador (16) de la carcasa (2) .

Patentes similares o relacionadas:

Dispositivo electrónico a medida del casco para una embarcación, del 1 de Enero de 2020, de Consilium SAL Navigation AB: Una disposición para una embarcación marina, en la que la disposición comprende: un asiento que comprende un orificio de paso […]

Sistema de varios micrófonos exteriores con una calibración acústica a distancia integrada, del 6 de Febrero de 2019, de SVANTEK Sp. z o.o: Un micrófono exterior que comprende: - un conjunto del micrófono que comprende al menos un micrófono y montado en un primer elemento de carcasa, […]

Acoplamiento de una sonda de ultrasonidos a la piel, del 28 de Noviembre de 2018, de Respinor AS: Sistema que comprende una sonda de ultrasonidos y una cinta adhesiva para fijar la sonda de ultrasonidos a la piel, en el que la sonda de ultrasonidos tiene […]

DISPOSITIVO PORTÁTIL PARA REDUCCIÓN ADAPTATIVA DEL RUIDO, del 25 de Octubre de 2018, de UNIVERSIDAD TECNOLÓGICA DE PANAMÁ: Un dispositivo y método para reducir ruido, en áreas interiores y exteriores, de múltiples fuentes de sonido no deseadas o de una única fuente […]

SISTEMA MODULAR DE REDUCCIÓN DE RUIDO, del 25 de Octubre de 2018, de UNIVERSIDAD TECNOLÓGICA DE PANAMÁ: Un sistema, compuesto de varios dispositivos portátiles de reducción de ruido para reducir activamente los niveles de ruido acústico en ubicaciones […]

Dispositivo de alerta de aproximación de vehículo para vehículo eléctrico del tipo montar a horcajadas, del 18 de Abril de 2018, de HONDA MOTOR CO., LTD.: Un dispositivo de alerta de aproximación de vehículo para un vehículo eléctrico del tipo montar a horcajadas que está fijado […]

Estructura de submarino que consta de una pantalla acústica para la integración de una antena de recepción sonar sobre un casco delgado, del 20 de Abril de 2016, de DCNS: Estructura de submarino que consta de un casco interno grueso y un casco externo delgado y sobre los flancos del cual están colocados […]

Hidrófono de bajo coste, del 20 de Enero de 2016, de Istanbul Universitesi Teknoloji Transfer Uygulama ve Arastirma Merkezi: Hidrófono, que comprende:

un elemento piezoeléctrico que recibe presión provocada por ondas sonoras que se propagan bajo el agua y transforma éstas […]

Hidrófono de bajo coste, del 20 de Enero de 2016, de Istanbul Universitesi Teknoloji Transfer Uygulama ve Arastirma Merkezi: Hidrófono, que comprende:

un elemento piezoeléctrico que recibe presión provocada por ondas sonoras que se propagan bajo el agua y transforma éstas […]