Método y sistema para el sellado por ultrasonido de envases para productos.

Sistema para el sellado por ultrasonido de extremos de envases para productos alimenticios,

donde dicho sistema incluye:

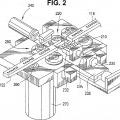

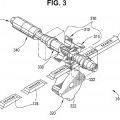

un yunque giratorio (320); y,

una unidad de sonotrodo giratorio ultrasónico (310) situada operativamente con respecto a dicho yunque giratorio (320), donde dicha unidad de sonotrodo ultrasónico giratorio (310) y yunque rotario (320) operan en conjunto para sellar el extremo de dicho envase para productos pasando entre dicha unidad de sonotrodo ultrasónico giratorio (310) y yunque giratorio (320), mientras que el yunque giratorio (320) y la unidad de sonotrodo ultrasónico giratorio cada uno giran alrededor de un eje giratorio, caracterizado porque el yunque giratorio (320) tiene al menos dos bordes de sellado del yunque elevados, y porque la unidad de sonotrodo giratorio (310) tiene al menos dos sonotrodos de sellado por ultrasonido (315), en donde el borde del yunque giratorio (1212) comprende un elemento director de energía (1220) que sobresale por encima del borde del yunque (1212), y en donde un conector giratorio (350) proporciona conexión a lo largo de un eje rotacional de la unidad de sonotrodo ultrasónico giratorio (310) con un booster ultrasónico (330), un convertidor por ultrasonidos (340) y la unidad de sonotrodo ultrasónico giratorio (310), en donde la unidad de sonotrodo ultrasónico giratorio (310) está alimentada con vibración ultrasónica a través del booster ultrasónico (330).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10181996.

Solicitante: ROBERT BOSCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 30 02 20 70442 STUTTGART ALEMANIA.

Inventor/es: CAPODIECI,ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/08 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando vibraciones ultrasonoras.

- B29C65/74 B29C 65/00 […] › por soldadura y corte.

- B65B51/10 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › Aplicación o producción de calor o de presión o los dos a la vez (B65B 51/09 tiene prioridad).

- B65B51/22 B65B 51/00 […] › por fricción, por ultrasonidos o por alta frecuencia.

- B65B51/30 B65B 51/00 […] › Dispositivos, p. ej. mordazas, para aplicar sucesivamente presión y calor, p. ej. para fraccionar tubos llenados.

- B65B9/06 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › Encerrado de sucesivos objetos, o cantidades de material, en una banda plegada a lo largo o en una banda plegada en forma de tubo alrededor de objetos en cantidades de materiales.

- B65B9/067 B65B 9/00 […] › la banda avanza de forma continua (B65B 9/08 tiene prioridad).

- B65B9/10 B65B 9/00 […] › Encerrado de objetos sucesivos, o cantidades de material, en bandas tubulares preformadas o en bandas en forma de tubos alrededor de bocas de llenado, p. ej. bandas tubulares extrusionadas.

PDF original: ES-2532758_T3.pdf

Fragmento de la descripción:

Método y sistema para el sellado por ultrasonido de envases para productos.

Antecedentes de la Invención

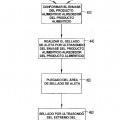

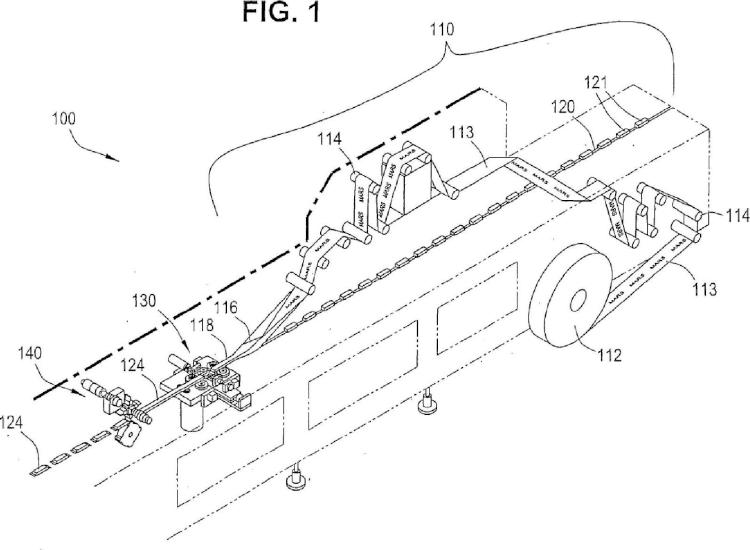

La presente invención hace referencia en general a un método y sistema para el sellado por ultrasonidos de envases para productos. En particular, la presente invención hace referencia a un método y un sistema para el sellado por ultrasonidos de los extremos de envases para productos, donde dicho sistema incluye un yunque giratorio; y un sonotrodo giratorio activado por ultrasonidos para el sellado de extremos, situado operativamente con respecto a dicho yunque giratorio, donde dicho yunque giratorio y sonotrodo giratorio de sellado de extremos activado por ultrasonidos operan en conjunto para sellar por ultrasonidos los extremos de dicho envase para productos, pasando entre dicho sonotrodo giratorio de sellado de extremos activado por ultrasonidos y el yunque giratorio.

Los productos alimenticios son envasados habitualmente en materiales de envasado para su distribución en los mercados de consumo. Los materiales de envasado de los productos alimenticios pueden incluir, de manera habitual, láminas de plástico, envolturas de aluminio, o materiales de envasado a base de papel. En la práctica, los productos alimenticios se introducen en el material de envasado y el material de envasado es entonces sellado para contener el producto alimenticio. De forma convencional, pueden ser empleados varios métodos para el sellado del material de envasado.

Tradicionalmente, los materiales para el envasado de productos alimenticios pueden ser sellados utilizando métodos de sellado basados en la utilización de cola fría o métodos de sellado basados en el termosellado. El sellado por cola fría, generalmente, implica la activación, por ejemplo mediante presión, de un adhesivo de cola fría que ha sido aplicado previamente en los bordes del material de envasado. En la práctica, el material de envasado puede estar conformado con una forma deseada para contener el producto alimenticio. A fin de sellar el material de envasado, dicho material de envasado se hace pasar generalmente a través de un aparato de sellado. El aparato de sellado aplica, de manera habitual, presión sobre los bordes del material de envasado al cual se ha aplicado previamente la cola fría. La presión aplicada por el aparato de sellado activa la cola fría en los bordes del material de envasado, causando que los bordes del material de envasado que contienen la cola fría se peguen y sellen el envase para productos alimenticios. El sellado a base de cola fría habitualmente produce sellados de fuerza suficiente para su aplicación en el envasado de productos alimenticios. Un sellado de fuerza suficiente para su aplicación en el envasado de productos alimenticios es, por lo general, lo suficientemente fuerte para mantener unidos los bordes del material de envasado durante su transporte y manipulación, pero con la posibilidad de poder separarse fácilmente por parte de un consumidor que abra el envase.

Desafortunadamente, el método tradicional a base de cola fría presenta algunas desventajas considerables, incluyendo la discontinuidad e interrupciones en el envasado. Por ejemplo, un problema importante que se encuentra en el sellado a base de cola fría es la formación de sellados defectuosos. Por ejemplo, un sellado defectuoso puede ocurrir cuando se aplica previamente una cantidad inadecuada de cola fría al material de envasado. Cuando una cantidad inadecuada de cola fría se aplica previamente al material de envasado, puede que los bordes del material de envasado no se peguen completamente entre sí. Si los bordes del material de envasado no se pegan entre sí por completo, puede entrar aire en el envase y ello puede tener efectos adversos en el producto alimenticio. Otro problema que puede surgir con el sellado a base de cola fría se produce cuando la presión aplicada a los bordes del material de envasado que contienen la cola fría no es suficiente para activar la cola fría. Cuando la cola fría no resulta activada suficiente o completamente, los bordes del material de envasado pueden desprenderse entre sí, comprometiendo de esta manera la integridad del sellado. La integridad apropiada del sellado se produce cuando no existen canales en el sellado entre el exterior del envase y el interior del envase. Cuando la integridad del sellado se ve comprometida, el aire entra en el envase y puede tener un impacto negativo en la calidad del producto alimenticio. De manera habitual, se insertan costosas barreras protectoras en el área laminada. Las barreras, o juntas, se utilizan para proteger la integridad del producto contenido en el paquete sellado. Sin embargo, las barreras pueden estropearse si tiene lugar la formación de canales.

Una desventaja adicional típica en el sellado a base de cola fría es que habitualmente se requiere una alineación de los bordes extremadamente precisa para formar un sellado adecuado. Si los bordes del material de envasado no se encuentran alineados de manera precisa cuando pasan a través del aparato de sellado, las bolsas de aire o arrugas en el envase pueden formar "canales" en el sellado. Los canales son espacios a través de los cuales puede entrar aire en el material de envasado. Tal como se mencionó con anterioridad, la introducción de aire en el envase puede tener un impacto negativo en la calidad del producto alimenticio.

Una desventaja adicional del sellado a base de cola fría es que la cola fría puede ser sensible a los cambios atmosféricos en la planta de procesamiento. Por ejemplo, si la temperatura o la humedad en la planta alcanzan un nivel crítico, la cola fría puede resultar parcialmente activada, generando que la cola fría se adhiera a una superficie no deseada, tal como por ejemplo a un rodillo o lámina que suministra el material de envasado. Cuando la cola fría es activada de forma prematura y se adhiere a una superficie no deseada, la velocidad global del proceso de

envasado puede resultar afectada de manera adversa, por ejemplo, produciéndose la parada del proceso de envasado.

Una desventaja adicional del sellado mediante cola fría es que dicho sellado por cola fría requiere que el material de envasado pueda ser sellado con un área de sellado bastante ancha. Por ejemplo, un sellado por cola fría puede requerir un área de sellado de 10- 15 milímetros para mantener la integridad necesaria del sellado. Debido a que el sellado por cola fría requiere un área de sellado relativamente grande, el sellado requiere una proporción importante del total del material de envasado que se necesita para envasar el producto alimenticio. Además, los componentes del sistema pueden bloquearse durante el proceso de envasado. Por tanto, puede producirse tiempo de parada en el sistema debido a las interrupciones en el sistema.

El segundo método tradicional de sellado de materiales de envasado para productos alimenticios es el sellado mediante termosellado. Habltualmente, en el termosellado, no se aplica ningún adhesivo al material de envasado. En lugar de ello, el material de envasado es sellado haciendo pasar el material de envasado entre un par de mordazas callentes. El par de mordazas se callentan generalmente utilizando conducción térmica, por ejemplo, una corriente eléctrica puede hacerse pasar a través de un elemento de calentamiento montado en el par de mordazas para calentar las mismas. Cuando los bordes del material de envasado pasan entre el par de mordazas calientes, los bordes se funden parcialmente y se pegan entre sí.

El termosellado también adolece de una serie de desventajas. Por ejemplo, el termosellado es por lo general un proceso relativamente lento comparado con el sellado a base de cola fría. El termosellado es lento porque los bordes del material de envasado deben calentarse lo suficiente para fundirse y formar un área de sellado, lo que requiere un tiempo relativamente mayor. El termosellado puede, sin embargo, proporcionar algunas ventajas sobre el sellado a base de cola fría. Por ejemplo, un termosellado puede proporcionar una mayor integridad de sellado que la proporcionada utilizando el sellado a base de adhesivo. Sin embargo, el termosellado es por lo general al menos un orden de magnitud más lento que el sellado a base de adhesivo. Más aún, los sellados adhesivos son sensibles a la presencia de material alimenticio en el área de sellado. La presencia de material alimenticio dentro del área de sellado generalmente altera el sellado. Por tanto, las aplicaciones de sellado de material de envasado convencionales se ven a menudo forzadas a elegir entre integridad del sellado y velocidad de la formación del sellado.

El sellado por ultrasonido puede utilzarse para superar algunas de las desventajas inherentes al sellado mediante cola fría o el sellado mediante termosellado.... [Seguir leyendo]

Reivindicaciones:

1. Sistema para el sellado por ultrasonido de extremos de envases para productos alimenticios, donde dicho sistema incluye:

un yunque giratorio (320); y,

una unidad de sonotrodo giratorio ultrasónico (310) situada operativamente con respecto a dicho yunque giratorio (320), donde dicha unidad de sonotrodo ultrasónico giratorio (310) y yunque rotario (320) operan en conjunto para sellar el extremo de dicho envase para productos pasando entre dicha unidad de sonotrodo ultrasónico giratorio (310) y yunque giratorio (320), mientras que el yunque giratorio (320) y la unidad de sonotrodo ultrasónico giratorio cada uno giran alrededor de un eje giratorio, caracterizado porque el yunque giratorio (320) tiene al menos dos bordes de sellado del yunque elevados, y porque la unidad de sonotrodo giratorio (310) tiene al menos dos sonotrodos de sellado por ultrasonido (315), en donde el borde del yunque giratorio (1212) comprende un elemento director de energía (1220) que sobresale por encima del borde del yunque (1212), y en donde un conector giratorio (350) proporciona conexión a lo largo de un eje rotacional de la unidad de sonotrodo ultrasónico giratorio (310) con un booster ultrasónico (330), un convertidor por ultrasonidos (340) y la unidad de sonotrodo ultrasónico giratorio (310), en donde la unidad de sonotrodo ultrasónico giratorio (310) está alimentada con vibración ultrasónica a través del booster ultrasónico (330).

2. El sistema (100) según la reivindicación 1, caracterizado porque la unidad de sonotrodo ultrasónico giratorio (310) y el yunque giratorio (320), rota cada uno alrededor de un eje horizontal.

3. El sistema (100) según la reivindicación 2, caracterizado porque los ejes de rotación horizontal de la unidad de sonotrodo ultrasónico giratorio (310) y del yunque giratorio (320) se extienden en paralelo.

4. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque la unidad de sonotrodo ultrasónico giratorio (310) y el yunque giratorio (320) están situados en una alineación opuesta horizontal o verticalmente.

5. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque la unidad de sonotrodo giratorio (310) comprende 2, 4 u 8 sonotrodos de sellado por ultrasonido (315).

6. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque el yunque giratorio (320) comprende 2, 4 u 8 bordes de sellado.

7. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque la unidad de sonotrodo ultrasónico giratorio (310) y el yunque giratorio (320) están adaptados para girar a velocidades similares.

8. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque los sonotrodos de sellado por ultrasonido (315) están dispuestos en el mismo radio con respecto a un punto cetral de la unidad de sonotrodo ultrasónico (310).

9. El sistema (100) según una de las reivindicaciones precedentes, caracterizado porque los bordes del yunque del yunque giratorio (320) están dispuestos en el mismo radio con respecto a un punto central del yunque giratorio (320).

10. El sistema (100) según un de las reivindicaciones precedentes, caracterizado porque el borde del yunque giratorio (1212) comprende un elemento director de energía separador (1230), el cual está adaptado para cortar el envase.

Patentes similares o relacionadas:

Alambre de sellado para envolvedora de flujo vertical, del 1 de Julio de 2020, de GEA Food Solutions Weert B.V: Alambre de sellado hecho de un material eléctricamente conductor, preferentemente un material metálico, que es adecuado para ser presionado con una cierta presión, […]

Método para producir tubos de polímero que contienen líquido y se sellan a intervalos constantes y aparato para la producción de tubos de polímero, del 13 de Mayo de 2020, de SHIN-ETSU CHEMICAL CO., LTD.: Un método para producir un tubo de polímero, que contiene un líquido en el mismo y se sella a intervalos constantes, el método comprende: una etapa […]

Máquina rotatoria y procedimiento para el sellado de bolsas de láminas, del 6 de Mayo de 2020, de Pouch Partners GmbH: Máquina rotatoria (M), en particular máquina llenadora rotatoria (F), al menos para el sellado continuo de bolsas de láminas (B) individuales a través de […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Un producto de rapé oral en bolsa, del 29 de Abril de 2020, de Swedish Match North Europe AB: Un producto de rapé oral en bolsa que comprende un material de relleno y una bolsa permeable a la saliva que encierra el material de relleno, […]

Estación de soldadura para la soldadura de bolsas de láminas y procedimiento asociado, del 22 de Abril de 2020, de Pouch Partners GmbH: Estación de soldadura en un dispositivo de llenado de bolsas de láminas para la soldadura de bolsas de láminas después de un proceso de llenado, […]

Procedimiento de fabricación de cápsula, del 22 de Abril de 2020, de Melchior Material and Life Science: Procedimiento de fabricación de cápsula, caracterizado por que comprende las etapas siguientes: a) una etapa de preparación que comprende la preparación de un primer […]