Secador de múltiples productos de bandas para materiales pastosos y/o pulverulentos, en particular para lodos de estación de depuración o biomasa.

Secador de múltiples productos de bandas para materiales pastosos y/o pulverulentos que contienen agua que va a evaporarse,

en particular para lodos de estación de depuración de aguas residuales, lodos de metanización o biomasa, que comprende:

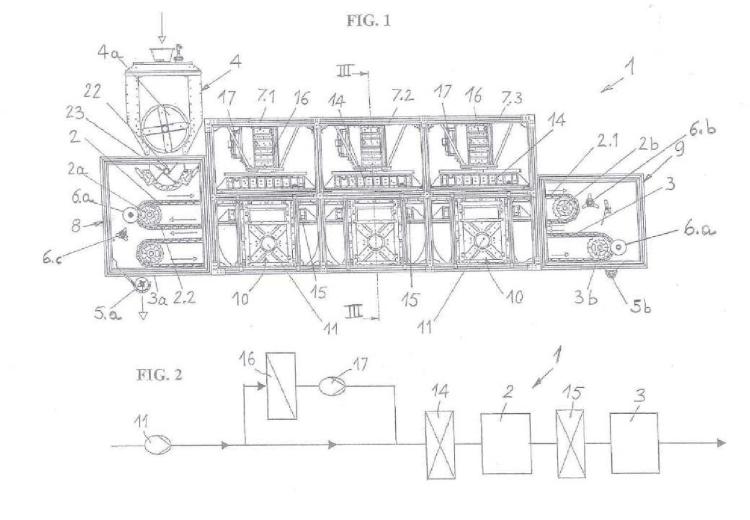

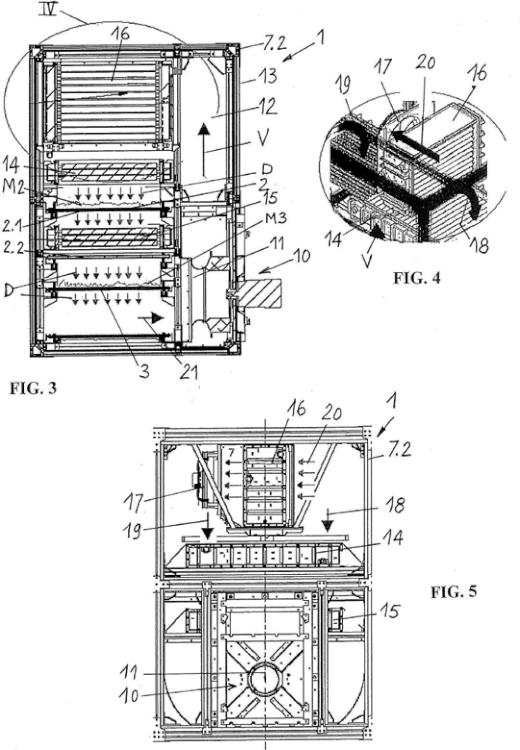

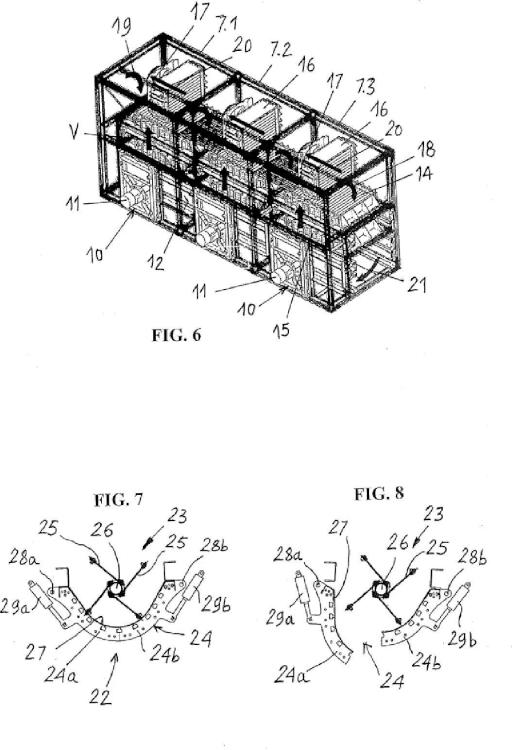

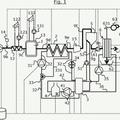

- una primera banda transportadora (2), permeable al aire, sobre la que se vierten los materiales que van a secarse (M2) para realizar un primer trayecto de secado,

- al menos una segunda banda transportadora (3), dispuesta debajo de la primera banda transportadora (2), permeable al aire, para garantizar al menos un segundo trayecto de secado de los materiales (M3) tras el primero,

- medios de soplado de aire (10),

- medios de calentamiento (14) del aire soplado para secar los materiales,

- y un circuito de distribución del aire de secado hacia los materiales y las bandas,

estando previsto en el secador un medio de recalentamiento del aire (15) entre los dos trayectos para recalentar el aire que ha atravesado la capa de materiales (M2) sobre la primera banda (2), antes de que atraviese la capa de materiales (M3) sobre la segunda banda (3), siendo las bandas transportadoras (2, 3) bandas sin fin enrolladas alrededor de rodillos (2a, 2b; 3a, 3b) de ejes paralelos horizontales, presentando cada bucle sin fin un ramal superior y un ramal inferior, caracterizado porque el circuito de aire de secado está previsto para que el aire de secado circule en sentido descendente (D) a través de los materiales que van a secarse (M2, M3) y las bandas (2, 3), según una dirección sensiblemente perpendicular a las bandas, estando dispuesto el medio de recalentamiento entre los ramales (2.1, 2.2) de la primera banda.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12382143.

Solicitante: SOCIEDAD GENERAL DE AGUAS DE BARCELONA, S.A.

Nacionalidad solicitante: España.

Inventor/es: PERMUY DOBARRO,Juan.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C02F11/12 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 11/00 Tratamiento de los fangos; Dispositivos a este efecto. › por deshidratación, secado o espesamiento.

- C02F11/18 C02F 11/00 […] › por acondicionamiento térmico (por pirólisis C02F 11/10).

- F26B17/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F26 SECADO. › F26B SECADO DE MATERIALES SOLIDOS O DE OBJETOS POR ELIMINACION DEL LIQUIDO QUE CONTIENEN (dispositivos de secado para cosechadoras-trilladoras A01D 41/133; rejillas para el secado de frutas o vegetales A01F 25/12; secado de productos alimenticios A23; secado de cabellos A45D 20/00; artículos para el secado del cuerpo A47K 10/00; secado de artículos domésticos A47L; secado de gases o vapores B01D; procedimientos físicos o químicos para la eliminación del agua o cualquier otra forma de separar los líquidos de los sólidos B01D 43/00; aparatos centrifugadores B04; secado de cerámica C04B 33/30; secado de hilos o tejidos textiles en combinación con cualquier otra forma de tratamiento D06C; soportes de secado para lavandería sin calefacción ni circulación de aire efectiva, secadores centrífugos domésticos o similares, escurrido o prensado en caliente de la colada D06F; hornos F27). › F26B 17/00 Máquinas o aparatos con movimiento progresivo para el secado de un material a granel, en estado plástico o en forma fluidificada, p. ej. gránulos, fibras cortadas (F26B 13/00 tiene prioridad). › estando las correas colocadas según una trayectoria sinuosa o en zig-zag.

- F26B21/02 F26B […] › F26B 21/00 Disposiciones para la alimentación o la regulación del aire o de los gases para el secado de un material sólido o de objetos (acondicionamiento de aire o ventilación en general F24F). › Circulación de aire o gases en circuitos cerrados, p. ej. totalmente en el interior del recinto de secado (F26B 21/14 tiene prioridad).

- F26B25/00 F26B […] › Partes constitutivas de aplicación general no cubiertas por los grupos F26B 21/00 o F26B 23/00 (carga, transporte o descarga en general B65G).

- F26B3/06 F26B […] › F26B 3/00 Procedimientos de secado de materiales sólidos u objetos que implican la utilización de calor (en máquinas o aparatos particulares F26B 9/00 - F26B 19/00). › circulando el gas o el vapor a través de los materiales u objetos a secar (F26B 3/14 tiene prioridad).

PDF original: ES-2552720_T3.pdf

Patentes similares o relacionadas:

Procedimiento e instalación para la hidrólisis térmica de lodos, del 8 de Enero de 2020, de Veolia Water Solutions & Technologies Support: Procedimiento de hidrólisis térmica de lodos que utiliza un grupo de reactores de hidrólisis térmica caracterizado por que comprende unas […]

Método de recuperación de fosfato, del 4 de Diciembre de 2019, de Cambi Technology AS: Método de recuperación de fosfato a partir de un proceso de tratamiento de material de biomasa, que comprende los pasos de: i) adición de una fuente de ion magnesio a […]

Separación fraccionada de materiales reciclables de mezclas acuosas multicomponentes, del 11 de Septiembre de 2019, de iGas energy GmbH: Procedimiento para la separación fraccionada de materiales reciclables de una mezcla acuosa multicomponente que comprende compresión […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]

Instalación para la preparación de una solución de hidrogenocarbonato de calcio adecuada para la remineralización del agua, del 12 de Marzo de 2019, de Omya International AG: Instalación para la preparación de una solución de hidrogenocarbonato de calcio, comprendiendo en comunicación circular a) al menos una unidad de dosificación […]

Procedimiento e instalación de acondicionamiento de lodos antes del secado, del 8 de Marzo de 2019, de DEGREMONT: Procedimiento de acondicionamiento de lodos líquidos procedentes de un tratamiento de aguas residuales urbanas y/o industriales según el cual se hace experimentar a […]

Procedimiento y dispositivo de hidrólisis térmica en continuo con recirculación de vapor de recuperación, del 7 de Marzo de 2019, de Veolia Water Solutions & Technologies Support: Procedimiento de hidrólisis térmica en continuo de lodos a tratar que contienen materia orgánica, comprendiendo dicho procedimiento las etapas que […]

Procedimiento e instalación de secado mediante carbonización hidrotérmica y mediante filtrado, del 13 de Febrero de 2019, de Suez International: Procedimiento de secado de un producto a deshidratar, que comprende un desplazamiento del producto a deshidratar en un trayecto (9a-9i, 11, 12, 1, 2, […]

Procedimiento e instalación de secado mediante carbonización hidrotérmica y mediante filtrado, del 13 de Febrero de 2019, de Suez International: Procedimiento de secado de un producto a deshidratar, que comprende un desplazamiento del producto a deshidratar en un trayecto (9a-9i, 11, 12, 1, 2, […]