Rodillo de laminación en caliente para barras de cobre térmico, uso de dicho rodillo de laminación y procedimiento de laminación asociado.

Rodillo de laminación en caliente para barras de cobre térmico,

uso del mismo y procedimiento de laminación asociado, siendo el rodillo de laminación del tipo diseñado para rotar alrededor de un eje de rotación y vinculable a un contra-rodillo de laminación tal que se permite el paso de la barra entre ambos, estando dotado el rodillo de laminación con al menos una banda de rodadura que comprende a su vez una acanaladura anular para el paso de la barra, presentando la acanaladura anular una sección transversal que comprende una base opuesta a una embocadura, en el que la base comprende una porción paralela al eje de rotación, presentando la base en su porción paralela una anchura que es por lo menos la mitad de la anchura de la embocadura, siendo ambas anchuras paralelas al eje rotación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201530294.

Solicitante: LA FARGA LACAMBRA, S.A.U.

Nacionalidad solicitante: España.

Inventor/es: GUIXA ARDERIU,ORIOL, GARCIA ZAMORA,MIQUEL, FONT PUIG,GABRIEL, RIERA FONTANA,Lluís, VILA SUBIRANA,Benito.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar alambre o un material similar de pequeña sección.

- B21B27/02 B21B […] › B21B 27/00 Cilindros (formas de las superficies de trabajo exigidas por procedimientos especiales B21B 1/00 ); Lubrificación, enfriamiento y calentado de los cilindros en curso de utilización. › Forma o estructura de los cilindros (para laminar metales de longitudes indefinidas especialmente adecuados para la fabricación en serie de objetos particulares B21H 8/02).

Fragmento de la descripción:

Rodillo de laminación en caliente para barras de cobre térmico, uso de dicho rodillo de laminación y procedimiento de laminación asociado.

OBJETO DE LA INVENCIÓN

La presente solicitud tiene por objeto el registro de un rodillo de laminación y de un procedimiento de laminación para la obtención de alambrón de cobre térmico que incorpora notables innovaciones.

Más concretamente, la invención propone el desarrollo de un rodillo de laminación para barras de cobre térmico principalmente procedente de colada continua, así como un procedimiento seguido para la laminación que permite laminar barras de cobre térmico sin defectos estructurales, y el uso de dicho rodillo de laminación.

ANTECEDENTES DE LA INVENCIÓN

El laminado es un proceso de deformación volumétrica en el que se reduce el espesor inicial del material trabajado, mediante las fuerzas de compresión que ejercen dos o más rodillos/aros sobre el material. Los rodillos/aros giran en sentidos opuestos entre sí para que fluya el material entre ellos, ejerciendo fuerzas de compresión y de cizallamiento, originadas por el rozamiento que se produce entre los rodillos y el material que está siendo laminado, presentando dichas fuerzas al menos una componente horizontal y/o vertical.

El proceso de laminación es un caso particular de los procesos incluidos en el ámbito del llamado trabajo en caliente de metales. Los procesos de laminado en caliente se utilizan típicamente como 1er paso en la conversión de barra o lingote colado en su forma final.

En el proceso de laminación del cobre procedente de colada continua para la obtención de un alambrón (sección circular), se emplea una secuencia de conjunto de rodillos que configuran formas intermedias para lograr una deformación uniforme a través de las secciones transversales de cada pasada de laminación (reducción).

El laminado en caliente se desarrolla siempre a temperaturas superiores a 2/3 veces la temperatura de fusión del metal laminado que en el caso del Cu son los 800 °C (1073 K); y a velocidades de deformación en el rango 0,5 a 500 1/s (porcentaje por segundo). El límite inferior de temperatura de laminado viene determinado por el punto en el cual el ritmo de 5 recristalización del metal es suficientemente rápido para eliminar el endurecimiento por deformación que se produce en el proceso de laminado.

A continuación se expondrán los fundamentos que se aplican en los procedimientos de laminación para barras de cobre.

En primer lugar se detallarán los símbolos que se emplearán en la presente descripción:

| Símbolo | Descripción | Unidades |

| a | Ángulo entre el punto de contacto lamina- rodillos y la vertical | Rad |

| T | Esfuerzo de cizalladura | Pa |

| C0 | Limite elástico | Pa |

| b | Ancho de la pieza a laminar | m |

| h | Espesor de lámina, disco a laminar, etc. | m |

| Lp | Longitud proyectada del arco de contacto de un rodillo de laminación | m |

| p | Esfuerzo de compresión aplicado | Pa |

| P | Carga de laminación | N |

| Pr | Fuerza dirigida según el radio del rodillo de laminación | N |

| r | Distancia radial | m |

| R | Radio del rodillo de laminación | m |

| Tm | Temperatura de fusión | K |

| Coeficiente de fricción | adimensional | |

| a | Carga mecánica sobre el material | Pa |

| Cz | Esfuerzo axial compresivo | Pa |

| v | Velocidad lineal del material | m/s |

Tal y como se ha mencionado anteriormente, en la laminación se produce un rozamiento/fricción entre la barra y los rodillos de laminación que intervienen cuando se lleva a cabo la reducción. A continuación tendremos en cuenta esta fricción haciendo referencia a las figuras 7-9 y 13-14.

Considérese la compresión de un cilindro de cobre de radio r y altura h tales que no presenta abarrilamiento bajo la compresión y el esfuerzo axial compresivo Cz es constante a través de la altura h (en la figura 13 se han representado los esfuerzos en relación con un sistema de referencia tridimensional). En las superficie superior e inferior del cilindro, las zonas de contacto entre los elementos compresores y el cilindro, se creará una fuerza friccional paralela a estas superficies que evita el desplazamiento de las bases superior e inferior del cilindro bajo compresión; esta fricción a su vez generará un esfuerzo cizallador t.

Así se define el coeficiente de fricción de Coulomb tal y como se ha representado en la figura 14:

t

^=P

El esfuerzo cizallador producido por la fricción se traduce en una fuerza dirigida hacia el centro del cilindro que se opone al flujo radial de material. Esta fuerza se traduce en una presión lateral que es 0 sobre la circunferencia exterior del cilindro y se incrementa hacia el centro. Realizando el cálculo de esta presión sobre la dirección radial sobre la base de un proceso en equilibrio (la fricción equilibra la tendencia a la expansión lateral) se obtiene la llamada "colina" de fricción tal como muestra la gráfica adjunta en la figura 8. El valor de la presión compresiva se determina por la expresión desarrollada en la literatura especializada[1] :

2^(r-x) p = a0e E

En que x es la distancia al centro del disco. El valor medio de p sobre x se determina por integración de la expresión de p sobre la superficie del disco de radio a nr2 resultando:

P

**(Ver fórmula)**2^r e E

2pr

"h"

(101)

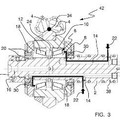

Esta expresión conduce a que p para relaciones r/h grandes (pequeños espesores comparados con radios) y |x > 0,05, producen p medias muy superiores a o0. La figura 9 muestra este comportamiento. En el caso de los laminadores en caliente la razón r/h se puede asimilar a la razón entre el ancho del rodillo y el paso o "gap" entre rodillos (los rodillos no llegarían a contactar directamente entre ellos como se representa en las figuras 3-5), para barras en que la razón r/h sea inferior a 2 no cabe esperar variaciones muy bruscas de p en función de p. En la figura 9 se representan las curvas de la relación p/o0 en función de r/h.

Ahora a continuación, se desarrollarán las fuerzas y relaciones geométricas que intervienen en los procesos de laminado.

Un proceso simple de laminado en una pasada implica básicamente que una lámina metálica de espesor y velocidades iniciales h0 y v0 pasa a través de un par de rodillos separados por una distancia hfi por lo tanto la lámina/barra metálica abandona el laminador con un espesor hf y una velocidad final vf. La lámina se considera que no sufre expansión lateral en este proceso y simplemente se alarga en la dirección de avance AV de la lámina por lo tanto:

bh0vo = bhfvf

Tal y como se cita en el listado inicial de símbolos b es el ancho de la pieza a laminar. De la expresión anterior se deduce que:

_ h0 Vf_hf

Por lo tanto la v del material aumenta conforme avanza entre los rodillos del laminador. Existe un punto en que la velocidad tangencial de los rodillos del laminador iguala la velocidad lineal del material, a este punto se le conoce como punto neutro o de deslizamiento nulo.

En cualquier punto a lo largo de la superficie de contacto entre rodillo de laminación y lámina (barra) como el punto A existen dos fuerzas: la fuerza Pr dirigida radialmente según el rodillo y la F=|iPr, fuerza de fricción tangencial entre lámina y rodillo (figura 10). La fuerza F debido

a la diferencia de velocidades entre lámina y rodillo actúa en la dirección del diferencial de velocidades: tirando de la lámina hacia el interior cuando la velocidad tangencial del rodillo > velocidad de la lámina y viceversa más allá del punto neutro.

La componente vertical de Pr, P es conocida como la carga de laminación, es la fuerza de compresión ejercida por los...

Reivindicaciones:

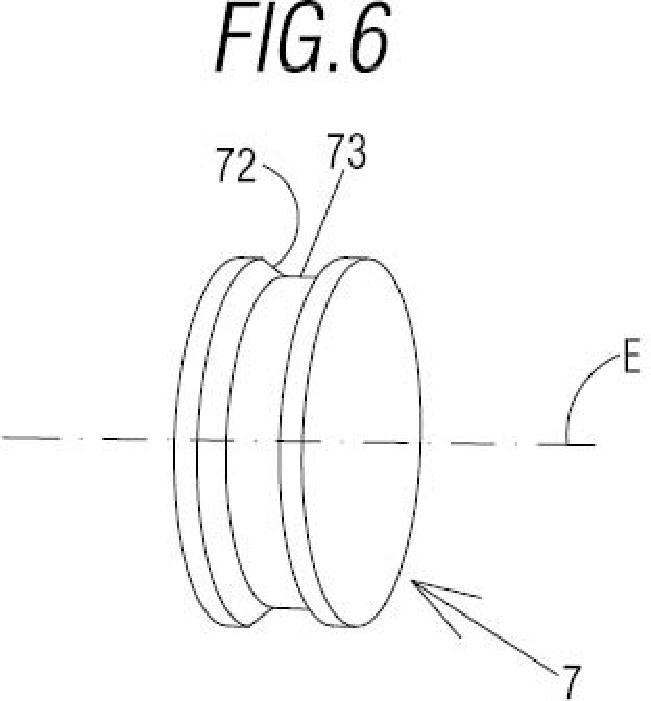

1. Rodillo de laminación (6, 7) en caliente para barras (2) de cobre térmico, especialmente procedentes de colada continua, para la aplicación de compresión sobre la barra (2) en una segunda pasada o posteriores de laminación-desbaste, del tipo diseñado para rotar alrededor de un eje rotación (E) y es vinculable a un contra-rodillo de laminación tal que se permite el paso de la barra (2) entre ambos, estando dotado el rodillo de laminación (6, 7) con al menos una banda de rodadura (64, 74) que comprende a su vez una acanaladura (62, 72) anular para el paso de la barra (2), caracterizado por el hecho de que la acanaladura (62, 72) anular presenta una sección transversal que comprende una base (63, 73) opuesta a una embocadura (61,71), en el que la base comprende una porción paralela (65, 75) al eje de rotación (E), presentando la base (63, 73) en su porción paralela (65, 75) una anchura (D2) que es por lo menos la mitad de la anchura (D1) de la embocadura (61, 71), siendo ambas anchuras (D1, D2) paralelas al eje rotación (E).

2. Rodillo de laminación (6, 7) en caliente para barras (2) de cobre térmico según la reivindicación 1 en el que la anchura (D2) de la porción paralela (65, 75) es entre 0,50 y 0,57 veces la anchura (D1) de la embocadura (61,71).

3. Rodillo de laminación (6, 7) en caliente para barras (2) de cobre térmico según cualquiera de las reivindicaciones anteriores en el que el rodillo de laminación (6, 7) está configurado tal que se establece un coeficiente de fricción entre la barra y el rodillo de laminación entre 0,1 y 0,5.

4. Rodillo de laminación (6, 7) en caliente para barras (2) de cobre térmico según la reivindicación 3 en el que el coeficiente de fricción se establece entre 0,2 y 0,4.

5. Rodillo de laminación (7) en caliente para barras (2) de cobre térmico según cualquiera de las reivindicaciones anteriores en el que la sección transversal de la acanaladura (72) presenta una configuración en forma trapezoidal.

6. Rodillo de laminación (6) en caliente para barras (2) de cobre térmico según cualquiera de las reivindicaciones 1-4 en el que la sección transversal de la acanaladura (62) presenta una configuración en forma rectangular.

7. Procedimiento de laminación en caliente para barras (2) de cobre térmico, especialmente procedentes de colada continua, que comprende una primera pasada de laminación- desbaste, caracterizado por el hecho de que comprende posteriormente al menos una segunda pasada de laminación-desbaste en la que la barra (2) discurre entre al menos un

par de rodillos de laminación (6, 7) como el definido según cualquiera de las reivindicaciones 1-6.

8. Procedimiento de laminación para barras (2) de cobre térmico según la reivindicación 7 en el que la segunda pasada de laminación-desbaste se lleva a cabo sobre una barra (2) a una

temperatura de entre 825 y 875 °C.

9. Procedimiento de laminación para barras (2) de cobre térmico según cualquiera de las reivindicaciones 7-8 en el que durante la segunda pasada de laminación-desbaste se somete a la barra (2) a una reducción en su sección transversal del 30 % al 40%.

10. Procedimiento de laminación para barras (2) de cobre térmico según cualquiera de las reivindicaciones 7-9 en el que durante la segunda pasada de laminación-desbaste, la barra (2) se desplaza entre los rodillos de laminación (6, 7) a una velocidad de entre 0,1 y 0,75 m/s.

11. Uso de un rodillo de laminación (6, 7) según una cualquiera de las reivindicaciones 1-6 para la aplicación de compresión sobre barras (2) de cobre térmico en una segunda pasada o posteriores de laminación-desbaste en caliente.

Patentes similares o relacionadas:

Barra de acero laminada o alambrón laminado para componente forjado en frío, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o un alambrón laminado para un componente forjado en frío que tiene una composición que consiste en, en % en masa:

C: de un 0,24 % a un […]

Barra de acero laminada o alambrón laminado para componente forjado en frío, del 25 de Septiembre de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o un alambrón laminado para un componente forjado en frío que tiene una composición que consiste en, en % en masa:

C: de un 0,24 % a un […]

Barra de acero laminada o material de alambre laminado para componente forjado en frío, del 29 de Mayo de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o alambrón laminado para un componente forjado en frío que tiene una composición que comprende, en % en masa:

C: […]

Barra de acero laminada o material de alambre laminado para componente forjado en frío, del 29 de Mayo de 2019, de NIPPON STEEL CORPORATION: Una barra de acero laminada o alambrón laminado para un componente forjado en frío que tiene una composición que comprende, en % en masa:

C: […]

Material de alambre de acero y su método de producción, del 30 de Mayo de 2018, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un material de alambre de acero que consiste en: C: 0,05-1,2 % ("%" significa "% en masa", en adelante lo mismo para los componentes químicos); […]

Sistema y método para cortar en longitud productos largos laminados procedentes de diferentes tramos de un tren de laminado, del 30 de Agosto de 2017, de Primetals Technologies Austria GmbH: Sistema para cortar en longitud al menos dos tramos de productos largos laminados procedentes, preferentemente, de un tren de laminado en caliente, […]

Método y aparato para una laminación continua, del 22 de Marzo de 2017, de Primetals Technologies Germany GmbH: Método para producir productos laminados, que comprende las etapas de: a) generar en conjunto, de manera simultánea y a la misma velocidad, al menos dos barras de […]

Procedimiento para la producción de alambre de soldadura de titanio, del 14 de Agosto de 2013, de Norsk Titanium Components AS: Procedimiento para producir un alambre o tira de titanio soldable, en el que dicho procedimiento consiste en: - colocar una o más partículas de […]

"SISTEMA DE LUBRICACION Y REFRIGERACION DE UNA MAQUINA DE LAMINACION DE ALAMBRE EN FRIO, MAQUINA Y PROCEDIMIENTO CORRESPONDIENTES", del 25 de Octubre de 2012, de AUTOMAT INDUSTRIASL S.L: Sistema de lubricación y refrigeración de una máquina de laminación de alambre en frío que comprende [a] un eje , [b] un rotor y [c] por lo menos un rodamiento , previsto […]

"SISTEMA DE LUBRICACION Y REFRIGERACION DE UNA MAQUINA DE LAMINACION DE ALAMBRE EN FRIO, MAQUINA Y PROCEDIMIENTO CORRESPONDIENTES", del 25 de Octubre de 2012, de AUTOMAT INDUSTRIASL S.L: Sistema de lubricación y refrigeración de una máquina de laminación de alambre en frío que comprende [a] un eje , [b] un rotor y [c] por lo menos un rodamiento , previsto […]

LAMINADOR DE MÚLTIPLES SALIDAS, del 25 de Octubre de 2011, de SIEMENS INDUSTRY, INC: Laminador que comprende: una sección inicial de laminador (IMS) configurada y dispuesta para recalentar y laminar continuamente las palanquillas […]