REVESTIMIENTO ANTICORROSIVO DE MATERIAL PLÁSTICO DE MÚLTIPLES CAPAS CON PROPIEDADES MEJORADAS.

Procedimiento para el revestimiento de superficies exteriores de conductos tubulares con polímero reticulable bajo la acción del agua,

que abarca los pasos siguientes: a) revestimiento de la superficie externa del conducto tubular con por lo menos un polímero que puede reticularse bajo la acción del agua, presentando el polímero reticulable usado un HDPE que tiene un injerto de alcoxisilano; b) reticulación del polímero reticulable mediante acción de agua bajo temperatura elevada, formándose una capa polimérica reticulada hasta que se llegue a un grado de reticulación de ≥ 30 % a ≤ 80 %

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/063061.

Solicitante: BASELL POLYOLEFINE GMBH

MÜLHEIM PIPECOATINGS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BRUHLER STRASSE 60 50389 WESSELING ALEMANIA.

Inventor/es: VOGT, HEINZ, SCHMIDT, KLAUS, GRONSFELD,PETER JOSEF.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Junio de 2006.

Fecha Concesión Europea: 28 de Julio de 2010.

Clasificación Internacional de Patentes:

- B05D7/00N3E

- B05D7/14E

- B05D7/14G

- F16L9/147 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 9/00 Tubos rígidos. › comprendiendo únicamente capas metálicas de material plástico con o sin refuerzo.

Clasificación PCT:

- B05D7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares.

- B05D7/14 B05D […] › B05D 7/00 Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares. › a metal, p. ej. a carrocerías de automóvil.

- F16L9/147 F16L 9/00 […] › comprendiendo únicamente capas metálicas de material plástico con o sin refuerzo.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un revestimiento y a un procedimiento para revestir superficies externas. La invención se refiere en especial a un procedimiento para revestir superficies externas de conductos tubulares con un polímero que puede reticularse bajo la acción del agua.

En el sentido de esta invención, por “conducto tubular” se entienden cuerpos huecos que son adecuados para el transporte de medios corporales tales como gases, fluidos o materiales sólidos.

Los conductos tubulares de acero se usan a nivel mundial para el transporte económico de petróleo y de productos derivados del petróleo, gas, agua, vapor de agua, sólidos y otros medios, desde el lugar donde se los encuentra o produce hasta el consumidor. Los conductos tubulares de acero deben estar protegidos contra la corrosión a efectos de conservar la seguridad operativa o de servicio de los conductos tubulares a lo largo de un intervalo de un tiempo prolongado. A tal efecto, lo usual es proveer los conductos tubulares con una protección anticorrosiva aplicada en el lugar donde se los fabrica. Las técnicas de revestimiento más usuales hoy en día son:

– revestimientos de una o dos capas con FBE (Fusion bonded Epoxi, epoxi adherido por fusión);

– revestimiento de tres capas de epoxi, agente promotor de la adherencia y una capa de revestimiento de PE (polietileno) o de PP (polipropileno) no reticulados. Este revestimiento también se designa revestimiento MAPEC.

Sin embargo, sólo se da la protección anticorrosiva de larga duración si el revestimiento no se daña durante el transporte, tendido y operación de los conductos tubulares. A efectos de evitar que se dañen los revestimientos de FBE durante el transporte y durante los trabajos de tendido, es necesario manipularlos con sumo cuidado. Sin embargo, a pesar de las laboriosas medidas de precaución, los trabajos de reparación son considerables.

A efectos de evitar daños posteriores tanto de los conductos tubulares tendidos revestidos con FBE como de aquellos revestidos con 3 capas durante el servicio, lo usual es enterrarlos en un lecho consistente en una zanja para el conducto tubular, con material de relleno de grano fino, preferentemente arena u otro material molido. En este caso la desventaja es que, para que evitar que se dañen los conductos tubulares, se requiere imperiosamente un material de relleno de grano fino y, por lo tanto, costoso. El enterramiento en la zanja debe efectuarse parcialmente con arena.

La solicitud de patente europea EP 619 343 A1 propone un revestimiento exterior para conductos tubulares, cuya capa externa comprende una composición polimérica reticulada transversalmente con silano, que consiste en polipropileno y copolímeros de propileno, etileno y otros monómeros. Para la reticulación transversal se coextruye dicho material con un peróxido o con un silano insaturado. En un paso ulterior, el material así obtenido se coextruye otra vez con un catalizador de reticulación transversal. Finalmente, se almacena el material durante varios días bajo agua a efectos de terminar la reticulación. Seguidamente, con el material así tratado se reviste un conducto tubular de acero.

La desventaja de esto es que, para la producción del revestimiento exterior anteriormente mencionado, son necesarios pasos de procedimiento adicionales, laboriosos y, por lo tanto, costosos. No solamente es necesario almacenar la poliolefina reticulada con silano durante varios días bajo agua, lo que compromete las capacidades. Se limitan otras capacidades productivas por el hecho de que es necesario almacenar los conductos tubulares después de la aplicación de las capas intermedias, antes de aplicarse la capa externa de poliolefina reticulada.

El objeto de la invención es el de superar por lo menos una de las desventajas arriba mencionadas del estado de la técnica. En especial, el objeto de la invención es el de poner a disposición un procedimiento simplificado para revestir conductos tubulares con un polímero que puede reticularse bajo la acción del agua.

El objeto se resuelve de acuerdo con la invención mediante un procedimiento para el revestimiento de superficies externas de los conductos tubulares con un polímero que puede reticularse bajo la acción del agua, procedimiento éste que abarca los pasos siguientes:

a) revestimiento de la superficie externa del conducto tubular con por lo menos un polímero que puede reticularse bajo la acción del agua, presentando el polímero reticulable un HDPE que tiene un alcoxisilano injertado;

b) reticulación del polímero reticulable mediante acción del agua bajo temperatura elevada, formándose una capa polimérica reticulada hasta que se llegue a un grado de reticulación de ≥ 30% a ≤ 80 %.

El grado de reticulación puede representar por ejemplo de ≥ 40 % a ≤ 70 %, preferentemente de ≥ 45 % a ≤65 %, y, con preferencia, aproximadamente 50 %. El grado de reticulación puede determinarse por ejemplo de acuerdo con la norma ISO 10147.

El polímero utilizado reticulable bajo la acción del agua puede abarcar HDPE (high density polyethylene; polietileno de alta densidad) en el que se ha injertado alcoxisilano, en un intervalo de ≥ 50 % enpeso a ≤ 100 % en peso referido al peso total del polímero reticulable usado. Sin embargo, es también posible que la proporción de HDPE se encuentre en un intervalo de ≥ 75 % en peso al 100 % en peso, o en un intervalo de ≥ 98 % en peso a ≤ 100 %

en peso.

En el sentido de la invención, el término HDPE como tal se refiere a un polietileno, que antes de la reticulación presenta una densidad de ≥ 0,940 g/cm3 a ≤ 0,965 g/cm3, preferentemente de ≥ 0,945 g/cm3 a ≤ 0,960 g/cm3, con mayor preferencia de ≥ 0,950 g/cm3 a ≤ 0,960 g/cm3, y de manera más preferible aún, de ≥ 0,952 g/cm3 a ≤ 0,955 g/cm3, y/o una velocidad de flujo en fusión, expresada como MFR (190/2,16), de ≥ 0,3 g/10 min a ≤ 10,0 g/10 min, preferentemente de ≥ 1,0 g/10 min a ≤ 8,0 g/10 min, con mayor preferencia aún de ≥ 3,5 g/10 min a ≤ 6,5 g/10 min.

La densidad del HDPE puede determinarse por ejemplo de acuerdo con la norma ISO 1183. La velocidad del flujo en estado de fusión, expresado como MFR (190/2.16), puede determinarse por ejemplo de acuerdo con la norma ISO 1133.

El HDPE puede estar preparado en presencia de un sistema catalítico consistente en un catalizador de Ziegler, Phillips o metaloceno, o de combinaciones de ellos, y de un cocatalizador, por intermedio de una secuencia de reacciones de una etapa o de varias etapas, consistente en pasos de polimerización consecutivos, y puede presentar de manera correspondiente divisiones de masa molares unimodales o multimodales.

El HDPE puede contener aditivos. Tales aditivos abarcan por ejemplo estabilizadores térmicos y de elaboración, antioxidantes, agentes para la absorción de la radiación UV, agentes de protección contra la luz, desactivadores de metales, compuestos destructores de peróxidos, peróxidos orgánicos, coestabilizadores básicos en cantidades de ≥ 0a ≤ 10 % en peso, preferentemente de ≥ 0a ≤ 5 % en peso, consistentes en hollín o negro de humo, pigmentos o combinaciones de los mismos en cantidades totales de ≥ 0a ≤ 30 %, referido al peso total de la mezcla.

De acuerdo con la invención, los alcoxisilanos injertados sobre la cadena polimérica pueden injertarse por ejemplo mediante la adición de radicales, cicloadición, adición electrofílica o reacciones En sobre la cadena polimérica. Es ventajoso que en calidad de eductos se seleccionen alcoxisilanos sustituidos con alquenilo tales como ésteres de vinilsilano elegidos del grupo que comprende viniltrimetoxisilano, vinildimetoxisilano, viniltrietoxisilano, viniltriacetoxisilano y/o viniltris(3–metoxietoxi)silano. En este caso, es irrelevante si el proceso del injertado tiene lugar en un proceso de extrusión por separado, conectado por delante, o durante la extrusión de la masa de revestimiento. En este último caso, es posible aplicar simultáneamente con el silano que hay que injertar un ácido de Lewis en calidad de acelerador de la reticulación seleccionado del grupo de los carboxilatos de metales que abarcan compuestos orgánicos de estaño, entre los mismos preferentemente dilaurato de dibutilestaño, dicapronato de dibutilestaño, acetato de estaño y capronato de estaño.

De acuerdo con la presente...

Reivindicaciones:

1. Procedimiento para el revestimiento de superficies exteriores de conductos tubulares con polímero reticulable bajo la acción del agua, que abarca los pasos siguientes:

a) revestimiento de la superficie externa del conducto tubular con por lo menos un polímero que puede reticularse bajo la acción del agua, presentando el polímero reticulable usado un HDPE que tiene un injerto de alcoxisilano;

b) reticulación del polímero reticulable mediante acción de agua bajo temperatura elevada, formándose una capa polimérica reticulada hasta que se llegue a un grado de reticulación de ≥ 30% a ≤ 80 %.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el contenido de silicio de la capa polimérica reticulada es de ≥ 0,10 % en peso a ≤ 1,00 % en peso, preferentemente de ≥ 0,30 % en peso a ≤ 0,40 % en peso, con mayor preferencia de ≥ 0,33 % en peso a ≥ 0,35 % en peso.

3. Procedimiento de acuerdo con las reivindicaciones 1 y 2, caracterizado porque el intervalo de tiempo para el tratamiento con agua para la reticulación de la capa polimérica es de ≥ 0,5 minutos a ≤ 5,0 minutos, preferentemente de ≥ 1,0 minuto a ≤ 3,0 minutos, con mayor preferencia de ≥ 1,90 minutos a ≤ 2,1 minutos por metro del conducto tubular que se mueve en dirección longitudinal.

4. Procedimiento de acuerdo con las reivindicaciones 1 a 3, caracterizado porque la reticulación del polímero reticulable bajo la acción del agua tiene lugar a una temperatura de ≥ 50 ºC a ≤ 350 ºC, preferentemente de ≥ 150 ºC a ≤ 300 ºC, con mayor preferencia de ≥ 220 ºC a ≤ 260 ºC.

5. Procedimiento de acuerdo con las reivindicaciones 1 a 4, que abarca los pasos siguientes: -calentamiento de un conducto tubular a una temperatura de ≥ 170 ºC a ≤ 230 ºC, preferentemente de ≥ 180 ºC a ≤ 220 ºC, con mayor preferencia de ≥ 190ºC a ≤ 210 ºC;

- aplicación de una resina epoxi mediante un procedimiento electroestático de rociado de polvo, con un espesor de capa de ≥ 0,08 mm a ≤ 0,16 mm, preferentemente de ≥ 0,10 mm a ≤ 0,13 mm, con mayor preferencia aún de 0,125 mm;

- aplicación de un agente promotor de la adherencia mediante un procedimiento de extrusión por rollo, con un espesor de capa de ≥ 0,15 mm a ≤ 0,30 mm, preferentemente de ≥ 0,22 mm a ≤ 0,27 mm, con mayor preferencia de 0,25 mm;

- aplicación de una capa de cubierta de HDPE mediante extrusión con un espesor de capa de ≥ 2,8 mm a ≤ 3,2 mm, preferentemente de ≥ 2,9 mm a ≤ 3,1 mm, con mayor preferencia de 3 mm;

- aplicación de una capa de polímero que abarca HDPE en la cual se ha injertado alcoxisilano, mediante extrusión con un espesor de capa de ≥ 0,8 mm a ≤ 1,2 mm, preferentemente de ≥ 0,9 mm a ≤ 1,1 mm, con mayor preferencia de 1 mm;

- tratamiento del conducto tubular con agua, teniendo el agua preferentemente una temperatura de ≥ 10 ºC a ≤ 40 ºC, preferentemente de ≥ 20 ºC a 30 ºC, con mayor preferencia de 25 ºC.

6. Procedimiento de acuerdo con las reivindicaciones 1 a 5, caracterizado porque el alargamiento por rotura del revestimiento, medido a –45 ºC, es de ≥ 135 % a ≤ 400 %, preferentemente de ≥ 200 %a ≤ 300 %, con mayor preferencia de ≥ 240% a ≤ 260 %.

7. Procedimiento de acuerdo con las reivindicaciones 1 a 6, caracterizado porque el revestimiento se mantiene estable en el ensayo ESCR (environmental stress crack resistance, resistencia a la fisuración bajo tensiones ambientales) (FNCT a 4,0 MPa, 80 ºC) a lo largo de un intervalo de tiempo de ≥ 100 horas a ≤ 10.000 horas, preferentemente de ≥ 500 horas a ≤

2.000 horas, y con mayor preferencia aún, de ≥ 900 horas a ≤ 1.100 horas.

8. Procedimiento de acuerdo con las reivindicaciones 1 a 7, caracterizado porque se reviste la superficie externa del conducto tubular con por lo menos dos capas distintas, preferentemente con por lo menos tres capas y de manera preferida con al menos cuatro capas distintas.

9. Conducto tubular que abarca por lo menos un revestimiento superficial exterior, a base de un primer polímero reticulado, abarcando el primer polímero reticulado un HDPE reticulado con silano, y presentando el polímero reticulado un grado de reticulación de ≥ 30 % a ≤ 80 %.

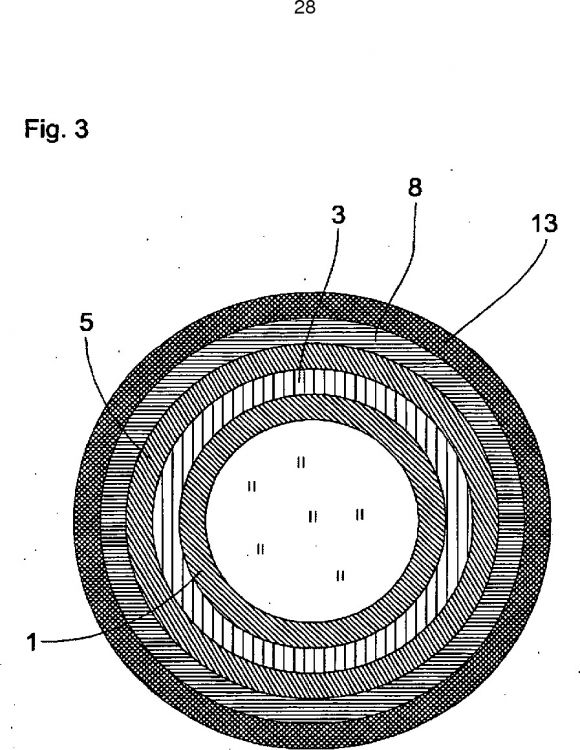

10. Conducto tubular de acuerdo con la reivindicación 9, caracterizado porque el conducto tubular presenta un revestimiento superficial de múltiples capas, siendo una primera capa inferior una capa epoxi, siendo una segunda capa intermedia una capa de agente promotor de la adherencia, siendo una tercera capa superior una capa de HDPE con una distribución bimodal de pesos moleculares y tratándose una cuarta capa externa de una capa de HDPE reticulado con silano.

11. Conducto tubular de acuerdo con la reivindicación 9 ó 10, presentando la capa de HDPE reticulado con silano un contenido de silicio de ≥ 0,10 % en peso a ≤ 1,00 % en peso, preferentemente de 0,30 % en peso a ≤ 0,40 % en peso, con mayor preferencia de 0,33 % en peso a ≥ 0,35 % en peso.

12. Conducto tubular de acuerdo con una de las reivindicaciones 9 a 11, presentando la capa de HDPE reticulado con silano un alargamiento a la rotura, medido a –45 ºC, de ≥ 135 %

a ≤ 400 %, preferentemente de ≥ 200 % a ≤ 300 %, con mayor preferencia aún, de ≥ 240 % a ≤ 260 %.

13. Conducto tubular de acuerdo con una de las reivindicaciones 9 a 12, manteniéndose la capa de HDPE reticulado con silano estable en el ensayo de ESCR (environmental stress crack resistance, resistencia a la fisuración bajo tensiones ambientales) (FNCT a 4,0 MPa, 80 ºC) a lo largo de un intervalo de tiempo de ≥ 100 horas a ≤ 10.000 horas, preferentemente de ≥ 500 horas a ≤ 2.000 horas, y con mayor preferencia aún, de ≥ 900 horas a ≤ 1.100 horas.

Patentes similares o relacionadas:

Elemento de tubería a base de hierro para canalizaciones enterradas, incluido el revestimiento exterior, del 31 de Octubre de 2019, de SAINT-GOBAIN PAM: El elemento de tubería comprende un elemento de tubería en bruto , a base de hierro, en particular de hierro fundido, para canalización enterrada en un […]

Elemento de tubería a base de hierro para canalizaciones enterradas, incluido el revestimiento exterior, del 31 de Octubre de 2019, de SAINT-GOBAIN PAM: El elemento de tubería comprende un elemento de tubería en bruto , a base de hierro, en particular de hierro fundido, para canalización enterrada en un […]

Procedimiento para el revestimiento del interior de un elemento de canalización con un mortero de resina, del 22 de Mayo de 2019, de SAINT-GOBAIN PAM: Método de revestimiento del interior de un elemento de canalización, el elemento de canalización que se extiende a lo largo de un eje central (X-X) y que comprende un cuerpo […]

Tubo metálico con una capa estabilizada a la hidrólisis a partir de una masa de moldeo de poliamida, del 30 de Enero de 2019, de EVONIK DEGUSSA GMBH: Tubo metálico que contiene una capa a partir de una masa de moldeo de poliamida, que contiene, en al menos un 50 % en peso, una proporción de poliamida que […]

Utilización de una composición para el contacto con medios supercríticos, del 2 de Noviembre de 2018, de EVONIK DEGUSSA GMBH: Utilización de un tubo flexible o un tubo rígido cuya capa termoplástica interna, que está en contacto con el medio transportado, está constituida por […]

Sistema indicador de desgaste para sistemas de revestimiento de protección contra la corrosión mar adentro, del 4 de Abril de 2018, de EVONIK DEGUSSA GMBH: Uso de una tubería metálica para su montaje en una construcción mar adentro o para la producción de un conducto tubular tendido en el agua, en los que puede detectarse un daño […]

Composiciones y artículos preparados a partir de las mismas, del 23 de Agosto de 2017, de Dow Global Technologies LLC: Una composición que comprende el producto de reacción de una mezcla que comprende lo siguiente: A) del 3 al 20 por ciento en peso, basado en el peso total […]

Realización de un producto alargado, del 30 de Noviembre de 2016, de UPONOR INNOVATION AB: Un método para fabricar un producto alargado, que comprende formar un núcleo que tiene una capa exterior de plástico, extruir una capa metálica sin costuras […]

Realización de un producto alargado, del 2 de Noviembre de 2016, de UPONOR INNOVATION AB: Un método para fabricar un producto alargado, que comprende formar un núcleo que tiene una capa exterior de plástico, extruir una capa metálica sin costuras sobre el […]