Reducción catalítica selectiva vía electrólisis de urea.

Un método que comprende:

producir amoniaco por una hidrólisis electrolítica de urea efectuada aplicando una diferencia de voltaje a una celda electrolítica que comprende:

un cátodo que tiene un primer componente conductor,

un ánodo que tiene un segundo componente conductor,

urea, y

una composición de electrolito alcalino en comunicación eléctrica con el ánodo y el cátodo, en el que la composición de electrolito alcalino tiene una concentración de hidróxido de por lo menos 0,01 M o un pH de por lo menos 8, en el que la diferencia de voltaje se aplica entre el cátodo y el ánodo, en el que la diferencia de voltaje es suficiente para efectuar la hidrólisis electrolítica de urea para producir por lo menos NH3;

en el que el método es para suministrar NH3 a un sistema de tratamiento de gas de escape y adicionalmente comprende:

recuperar por lo menos una porción del NH3; y

transferir la por lo menos una porción del NH3 al sistema de tratamiento de gas de escape, o el método es para reducir las emisiones de óxidos de nitrógeno (NOx) y/o materia en partículas en un gas de escape de combustión durante el funcionamiento en curso y adicionalmente comprende:

inyectar amoniaco en el gas de escape de combustión aguas arriba de por lo menos uno de un dispositivo de reducción catalítica selectiva (SCR), un dispositivo de reducción no catalítica selectiva (SNCR), o un dispositivo precipitador electrostático.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/030694.

Solicitante: OHIO UNIVERSITY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 340 West State Street Unit 14 Athens, OH 45701-2979 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BOTTE,GERARDINE G.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C25B1/00 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25B PROCESOS ELECTROLITICOS O ELECTROFORETICOS PARA LA PRODUCCION DE COMPUESTOS ORGANICOS O INORGANICOS, O DE NO METALES; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › Producción electrolítica de compuestos inorgánicos o no metales.

- F01N3/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01N SILENCIADORES O DISPOSITIVOS DE ESCAPE PARA MAQUINAS O MOTORES EN GENERAL; SILENCIADORES O DISPOSITIVOS DE ESCAPE PARA MOTORES DE COMBUSTION INTERNA (disposiciones de conjuntos de propulsión relativas al escape de gases B60K 13/00; silenciadores de admisión de aire especialmente adaptados para motores de combustión interna, o con dispositivos para estos motores F02M 35/00; protección contra ruidos en general o amortiguamiento de los mismos G10K 11/16). › F01N 3/00 Silenciadores o aparatos de escape que incluyen medios para purificar, volver inofensivos o cualquier otro tratamiento de los gases de escape (control eléctrico F01N 9/00; dispositivos de control o diagnóstico para los aparatos de tratamiento de gases de escape F01N 11/00). › especialmente adaptados para conversión catalítica (F01N 3/22 tiene prioridad).

PDF original: ES-2528311_T3.pdf

Fragmento de la descripción:

Reducción catalítica selectiva vía electrólisis de urea Campo de la invención

La presente invención se refiere a métodos y dispositivos para tratar gases de escape.

Antecedentes

Hay preocupación acerca del impacto medioambiental de las emisiones de centrales eléctricas y otras fuentes de combustión de combustibles fósiles. Por ejemplo, el gas de escape de centrales eléctricas de carbón contiene contaminantes químicos tales como óxidos de nitrógeno ("NOx") y óxidos de azufre ("SOx"), así como partículas, que son también conocidas como "cenizas volantes". La reducción catalítica selectiva (SCR) y la reducción no catalítica selectiva (SNCR) son medios para convertir óxidos de nitrógeno (NOx) en nitrógeno diatómico, N2, y agua, H2. En SCR, se usa un catalizador en combinación con un reductor gaseoso, que se añade a una corriente de gas de combustión o gas de escape y se absorbe sobre el catalizador. En SNCR, el reductor se inyecta en el gas de combustión en un horno con una ventana de temperaturas apropiada. Adicionalmente, el acondicionamiento del gas de combustión con un reductor gaseoso puede mejorar también el rendimiento del preclpitador electrostático para retirar las cenizas volantes. En SCR, SNCR y sistemas de retirada de cenizas volantes, el reductor es típicamente amoniaco o urea.

Por ejemplo, los sistemas de SCR comerciales se encuentran típicamente en grandes calderas, calderas industriales y calderas de residuos sólidos municipales y se ha mostrado que reducen los NOx en 7-95%. Las aplicaciones más recientes incluyen motores diésel, tales como los que se encuentran en los grandes barcos, locomotoras dlésel, turbinas de gas, e incluso automóviles.

La reacción de reducción de NOx tiene lugar a medida que los gases pasan a través de la cámara del catalizador. Antes de entrar en la cámara del catalizador el amoníaco, u otro reductor, tal como urea, se Inyecta y se mezcla con los gases. Las ecuaciones químicas para el uso de amoniaco anhidro o acuoso, para un procedimiento de reducción catalítica selectiva son:

4NO + 4NH3 + 2 4N2 + 6H2 (Ecuación 1)

2N2 + 4NH3 + 2 < 3N2 + 6H2 (Ecuación 2)

NO + N2 + 2NH3 2N2 + 3H2 (Ecuación 3)

La reacción para la urea como reductor en vez de amoniaco es:

4NO + 2(NH2)2CO + 2 - 4N2 + 4H2 + 2C2 (Ecuación 4)

La reacción tiene un intervalo de temperatura óptima entre 35°C y 45°C, pero puede funcionar de 225°C a 45°C con tiempos de residencia más largos. La temperatura mínima efectiva depende de los diversos combustibles, constituyentes gaseosos y geometría del catalizador.

En los sistemas de SNCR, la ausencia de un catalizador aumenta la temperatura para la reacción de reducción. Por ejemplo, la ventana de temperatura para el funcionamiento eficiente de un sistema de SNCR está típicamente entre 9°C y 1.1°C dependiendo del reactivo y condiciones de funcionamiento de SNCR.

Comparado con la urea, el amoniaco es más reactivo, se dispersa uniformemente más fácilmente en la corriente de gas de combustión y es activo durante un intervalo de temperatura más amplio, además de ser más eficiente. La urea, como tal, mientras que también es un eficaz reductor, forma subproductos no deseados, tales como monóxido de carbono (CO) y óxido nitroso (N2), los cuales están ahora bajo escrutinio crítico por las autoridades medioambientales.

Comúnmente la urea se hidroliza térmicamente para formar amoníaco para aplicaciones de tratamiento de gases de escape. La hidrólisis de urea para formar amoníaco se puede descomponer en dos reacciones distintas. La primera reacción es una reacción ligeramente exotérmica, en la que se desprende calor cuando la urea se hidroliza para formar carbamato de amonio. La segunda reacción, en la que el carbamato de amonio se convierte en amoniaco y dióxido de carbono, es fuertemente endotérmica, que domina globalmente la termodinámica de la conversión de la urea en amoníaco y dióxido de carbono, es decir, la reacción global es endotérmica. Por lo tanto, la hidrólisis de la urea requiere una cantidad substancial de calor y rápidamente se detiene cuando se retira el suministro de calor. Por ejemplo, la liberación de amoniaco comienza a alrededor de 11°C y se vuelve rápida a alrededor de 15°C a 16°C, con o sin ayuda catalítica.

H2 + (NH2)2CO (NH2)CO'NH4+ + NH3 + calor (Ecuación 5) (NH2)C2'NH4+ + calor -» 2NH3 + C2 (Ecuación 6)

El exceso de agua promueve la reacción de hidrólisis, cuya reacción global es como sigue:

(x+1)H2 + (NH2)2CO + calor> 2NH3 + C2 + (x)H2 (Ecuación 7)

Sin embargo, en las condiciones de reacción necesarias para afectar al rendimiento útil, la calidad del agua es importante. Por ejemplo, en una hidrólisis térmica convencional de urea a amoniaco para un sistema de SCR, una disolución acuosa de urea se atomiza a través de una boquilla de pulverización a una cámara de vaporización calentada. Como tal, también se vaporiza el exceso de agua durante la hidrólisis de urea a amoniaco, dejando por lo tanto atrás cualquier substancia no volátil, tal como minerales. Los minerales y otras substancias no volátiles se pueden adherir a las superficies del equipo, tales como boquillas de pulverización y las paredes de la cámara de vaporización, y acumularse con el tiempo, lo que puede conducir a la obstrucción de la boquilla de pulverización o a reducida eficiencia de transferencia de calor a la cámara de vaporización. De este modo, el agua utilizada en los sistemas de hidrólisis térmica necesita ser desmineralizada.

Adicionalmente, el método de hidrólisis térmica de urea también es sensible a la calidad de la urea. Por ejemplo, el formaldehído presente en la urea puede afectar negativamente al rendimiento de un sistema de SCR de una manera similar a la de usar agua desmineralizada.

En vista de lo anterior, la hidrólisis de urea requiere una fuente externa de calor para iniciar la reacción, incluso cuando se combina con motores de combustión, y también es sensible al alcance de la desmineralización del agua y a la calidad de la urea utilizada en la hidrólisis. Por lo tanto, se necesitan métodos más eficientes para generar amoniaco para aplicaciones de tratamiento de gases de escape.

El documento US 29/95636 describe un método que usa una celda electrolítica para electrolizar urea para producir por lo menos uno de H2 y NH3. Se usa para electrolizar urea una celda electrolítica que tiene un cátodo con un primer componente conductor, un ánodo con un segundo componente conductor, urea y una composición de electrolito alcalino en comunicación eléctrica con el ánodo y el cátodo. La composición de electrolito alcalino tiene una concentración de hidróxido de por lo menos ,1 M.

Sumario de la invención

La invención se define por las reivindicaciones.

La presente invención se basa en la premisa de la constatación de que el amoníaco se puede producir a partir de la electrólisis de urea para suministrar aplicaciones de tratamiento de gases de escape, tales como sistemas de reducción catalítica selectiva (SCR), sistemas de reducción no catalítica selectiva (SNCR), y/o sistemas de acondicionamiento de gas de combustión.

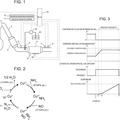

Según una realización de la presente invención, se proporciona un método para el suministro de NH3 a un sistema de tratamiento de gases de escape. El método incluye producir amoniaco por una hidrólisis electrolítica de urea efectuada aplicando una diferencia de voltaje a una celda electrolítica, recuperando por lo menos una parte del NH3, y transfiriendo la por lo menos una porción del NH3 al sistema de tratamiento de gases de escape. La celda electrolítica incluye un cátodo que tiene un primer componente conductor, un ánodo que tiene un segundo componente conductor, urea, y una composición de electrolito alcalino en comunicación eléctrica con el ánodo y el cátodo, en la que la composición de electrolito alcalino tiene una concentración de hidróxido de por lo menos ,1 M o un pH de por lo menos 8. La diferencia de voltaje se aplica entre el cátodo y el ánodo, y la diferencia de voltaje es suficiente para efectuar la hidrólisis electrolítica de urea para producir por lo menos NH3.

Según otra realización de la presente invención, se proporciona un método para reducir emisiones de óxidos de nitrógeno (NOx) y/o materia en partículas en un gas de escape de combustión durante la operación en curso. El método comprende inyectar amoniaco en el gas de escape de combustión aguas arriba de por lo menos uno de un dispositivo de reducción catalítica selectiva (SCR), un dispositivo de reducción no catalítica selectiva (SNCR), o un dispositivo de precipitador electrostático. El amoníaco... [Seguir leyendo]

Reivindicaciones:

1. Un método que comprende:

producir amoniaco por una hidrólisis electrolítica de urea efectuada aplicando una diferencia de voltaje a una celda electrolítica que comprende:

un cátodo que tiene un primer componente conductor, un ánodo que tiene un segundo componente conductor, urea, y

una composición de electrolito alcalino en comunicación eléctrica con el ánodo y el cátodo, en el que la composición de electrolito alcalino tiene una concentración de hidróxido de por lo menos ,1 M o un pH de por lo menos 8,

en el que la diferencia de voltaje se aplica entre el cátodo y el ánodo, en el que la diferencia de voltaje es suficiente para efectuar la hidrólisis electrolítica de urea para producir por lo menos NH3;

en el que el método es para suministrar NH3 a un sistema de tratamiento de gas de escape y adicionalmente comprende:

recuperar por lo menos una porción del NH3; y

transferir la por lo menos una porción del NH3 al sistema de tratamiento de gas de escape, o el método es para reducir las emisiones de óxidos de nitrógeno (NOx) y/o materia en partículas en un gas de escape de combustión durante el funcionamiento en curso y adicionalmente comprende:

inyectar amoniaco en el gas de escape de combustión aguas arriba de por lo menos uno de un dispositivo de reducción catalítica selectiva (SCR), un dispositivo de reducción no catalítica selectiva (SNCR), o un dispositivo precipitador electrostático.

2. El método de la reivindicación 1 para suministrar NH3 a un sistema de tratamiento de gas de escape, en el que el sistema de tratamiento de gas de escape incluye por lo menos uno de un sistema de reducción catalítica selectiva, un sistema de reducción no catalítica selectiva, o un sistema de acondicionamiento de gas de combustión.

3. El método de la reivindicación 1 que comprende adicionalmente incrementar la eficiencia de la combustión de combustible de un sistema de combustión, comprendiendo el método:

suministrar H2 a una cámara de combustión del sistema de combustión, en el que el hidrógeno se suministra:

aplicando la diferencia de voltaje a la celda electrolítica, en el que la diferencia de voltaje aplicada entre el cátodo y ánodo es suficiente para producir NH3 e H2.

4. El método de cualquier reivindicación precedente, en el que el primer componente conductor comprende carbono, cobalto, cobre, iridio, hierro, níquel, paladio, platino, radio, rutenio, o sus mezclas o aleaciones.

5. El método de cualquier reivindicación precedente, en el que el segundo componente conductor comprende cobalto, cobre, iridio, hierro, platino, níquel, radio, rutenio, o sus mezclas o aleaciones.

6. El método de una cualquiera de las reivindicaciones 1 a 4, en el que el segundo componente conductor comprende una forma oxidada de cobalto, cobre, iridio, hierro, platino, níquel, radio, rutenio, o sus mezclas o aleaciones.

7. El método de cualquier reivindicación precedente, que comprende adicionalmente: afectar a una velocidad de producción de NH3

variando por lo menos una de

una temperatura de la celda electrolítica,

una presión de la celda electrolítica,

una corriente eléctrica aplicada a la celda electrolítica, o

un voltaje aplicado a la celda electrolítica;

variando un voltaje aplicado a una porción del ánodo, en el que el ánodo comprende un lecho de catalizador anódico; o

variando un porcentaje de área de un área total del lecho de catalizador anódico en contacto con una disolución de urea.

8. El método de cualquier reivindicación precedente, en el que la composición de electrolito alcalino comprende una sal de metal alcalino o metal alcalinotérreo de un hidróxido, un carbonato, un bicarbonato, o sus combinaciones.

9. El método de cualquier reivindicación precedente, en el que la celda electrolítica comprende adicionalmente un aparato calentador acoplado operativamente a la celda electrolítica, y

un sistema de recirculación acoplado operativamente a la celda electrolítica, en el que el sistema de recirculación contiene por lo menos una porción de la composición de electrolito alcalino.

1. El método de cualquier reivindicación precedente, en el que la diferencia de voltaje se aplica como voltaje constante.

11. El método de una cualquiera de las reivindicaciones 1 a 1, en el que aplicar la diferencia de voltaje a la celda electrolítica comprende adicionalmente variar la diferencia de voltaje para controlar la producción de NH3.

12. El método de cualquier reivindicación precedente, en el que la celda electrolítica comprende adicionalmente un sistema de control de temperatura que incluye una fuente de calor.

13. El método de cualquier reivindicación precedente en el que la diferencia de voltaje es mayor de alrededor de ,85 voltios.

14. Un sistema de tratamiento de gas de escape que comprende:

por lo menos uno de un sistema de reducción catalítica selectiva, un sistema de reducción no catalítica selectiva, o un sistema de acondicionamiento de gas de combustión; y

un generador de amoniaco que comprende una celda electrolítica que comprende:

un cátodo que tiene un primer componente conductor,

un ánodo que tiene un segundo componente conductor,

urea,

una fuente de voltaje que suministra un voltaje a la celda electrolítica,

una composición de electrolito alcalino en comunicación eléctrica con el ánodo y el cátodo, en el que la composición de electrolito alcalino tiene una concentración de hidróxido de por lo menos ,1 M o un pH de por lo menos 8; y una salida de amoniaco del generador de amoniaco en comunicación con el por lo menos uno del sistema de reducción catalítica selectiva, el sistema de reducción no catalítica selectiva, o el sistema de acondicionamiento de gas de combustión.

15. El sistema de la reivindicación 14, en el que el primer componente conductor comprende carbono, cobalto, cobre, iridio, hierro, níquel, paladio, platino, rodio, rutenio, o sus mezclas o aleaciones.

16. El sistema de la reivindicación 14 o la reivindicación 15, en el que el segundo componente conductor comprende cobalto, cobre, iridio, hierro, platino, níquel, rodio, rutenio, o sus mezclas o aleaciones.

17. El sistema de una cualquiera de las reivindicaciones 14 a 16, en el que la fuente de voltaje suministra un voltaje mayor de ,85 voltios.

Patentes similares o relacionadas:

Aparato de control del gas de escape para un motor de combustión interna, del 29 de Julio de 2020, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un aparato de purificación del gas de escape para un motor de combustión interna, comprendiendo el aparato de purificación del gas de escape:

un catalizador de reducción […]

Aparato de control del gas de escape para un motor de combustión interna, del 29 de Julio de 2020, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un aparato de purificación del gas de escape para un motor de combustión interna, comprendiendo el aparato de purificación del gas de escape:

un catalizador de reducción […]

Sistema de templado para sistema de reducción catalizadora selectiva de turbina de gas, del 15 de Julio de 2020, de General Electric Technology GmbH: Un sistema de motor de turbina de gas, que comprende: un motor de turbina de gas; un sistema de templado que comprende […]

Composición a base de urea para el tratamiento de los gases de escape, del 24 de Junio de 2020, de TOTAL MARKETING SERVICES: Composición acuosa que comprende al menos urea, caracterizada por que comprende al menos una parafina C20-C36 dispersa en la fase acuosa, representando dicha […]

Método para limpiar gas residual de proceso o de escape de motor, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para eliminar materia particulada en forma de hollín, ceniza, metales y compuestos metálicos, junto con hidrocarburos y óxidos de nitrógeno que están presentes en […]

Elemento de calentador como sensor para control de temperatura en sistemas transitorios, del 27 de Mayo de 2020, de WATLOW ELECTRIC MANUFACTURING COMPANY: Procedimiento de predicción de la temperatura de un elemento de calentamiento resistivo en un sistema de calentamiento, comprendiendo el procedimiento obtener […]

Uso de una composición de urea para la preparación de fluido de escape diésel, del 20 de Mayo de 2020, de thyssenkrupp Fertilizer Technology GmbH: Procedimiento para la preparación de una solución de agente de reducción de NOx AUS 32 (fluido de escape diésel) que comprende al menos el mezclado de agua y de una composición […]

Sistema para la zonificación axial de la potencia de calefacción, del 6 de Mayo de 2020, de WATLOW ELECTRIC MANUFACTURING COMPANY: Sistema de calefactor para un sistema de escape , comprendiendo el sistema de calefactor un calefactor dispuesto en un conducto de escape del sistema […]

Unidad de motor enfriada por aire, del 8 de Abril de 2020, de YAMAHA HATSUDOKI KABUSHIKI KAISHA: Unidad de motor enfriada por aire que comprende: un cuerpo principal del motor que forma al menos una cámara de combustión ; una porción […]