Instalación para la recuperación de metales incluidos en materiales laminares.

Se describe una instalación para la recuperación de metales incluidos en subproductos derivados de los materiales tratados,

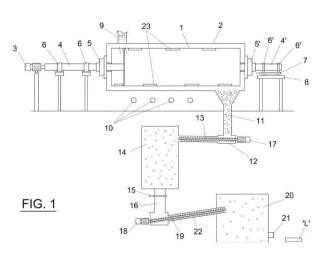

sin ocasionar residuos. En una cámara de pirolisis o proceso o reactor compuesta por dos cuerpos cilíndricos o de otra configuración, concéntricos, de los que el cuerpo interno es giratorio respecto al externo, se han dispuesto medios de apoyo deslizante de la porción de eje de salida para absorción de dilataciones longitudinales ocasionadas por las diferentes temperaturas, estando el cuerpo giratorio interno ligeramente inclinado con declive hacia la salida, y contando con un circuito externo para post-tratamiento selectivo de subproductos y otro circuito externo para post-tratamiento de los gases generados durante el proceso.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331801.

Solicitante: BELLES BORT, José Ramón.

Nacionalidad solicitante: España.

Inventor/es: HERNANDEZ PRATS,FRANCISCO, BELLES BORT,José Ramón.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B03B9/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B03 SEPARACION DE SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO; SEPARACION MAGNETICA O ELECTROSTATICA DE MATERIALES SOLIDOS A PARTIR DE MATERIALES SOLIDOS O DE FLUIDOS; SEPARACION POR CAMPOS ELECTRICOS DE ALTA TENSION. › B03B SEPARACION DE MATERIALES SOLIDOS POR UTILIZACION DE LIQUIDOS O POR UTILIZACION DE MESAS O CRIBAS DE PISTON NEUMATICO (operaciones para separar los fluidos de los sólidos B01D; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o fluidos, separación por campos eléctricos a alta tensión B03C; flotación, sedimentación diferencial B03D; separación por vía seca B07; cribado o tamizado B07B; separación por selección individual B07C; separación especial de materiales definidos, prevista en una sola de las otras clases, ver las clases apropiadas). › B03B 9/00 Disposición general de un taller de separación, p. ej. esquema operatorio. › especialmente adaptado a las basuras.

- B09B3/00 B […] › B09 ELIMINACION DE DESECHOS SOLIDOS; REGENERACION DE SUELOS CONTAMINADOS. › B09B ELIMINACION DE DESECHOS SOLIDOS. › Destrucción de desechos sólidos o su transformación en algo útil o no nocivo.

Fragmento de la descripción:

Objeto de la Invención

La presente invención se refiere a una instalación para la recuperación de metales incluidos en materiales laminares, que aporta esenciales características de novedad y notables ventajas con respecto a los medios conocidos y utilizados para los mismos fines en el estado actual de la técnica.

Más en particular, la invención propone una instalación para el tratamiento y descomposición de materiales laminares, plásticos, neumáticos, residuos orgánicos y derivados del petróleo, que incluyen metales y otros subproductos, con aprovechamiento de todos los subproductos generados y sin producción de residuos, a cuyo efecto la instalación comprende un cuerpo cilindrico giratorio concéntricamente en el interior de otro cuerpo cilindrico fijo, es decir, un conjunto conocido como reactor o trómel, en cuyo interior son depositados los materiales a tratar a una temperatura predeterminada y durante un tiempo de estancia preestablecido, de modo que los subproductos generados del tipo de los metales, carbón, negro de humo, gas, etc., son extraídos desde el interior de la instalación a través de una salida que los conduce a un circuito exterior para su procesamiento en función de cada tipo de subproducto, y donde los gases generados durante el tratamiento son expulsados a través de una chimenea y conducidos a un circuito exterior para su tratamiento posterior, limpieza y aprovechamiento energético.

B5

El campo de aplicación de la invención se encuentra comprendido, obviamente, dentro del sector industrial dedicado a la construcción y montaje de instalaciones para el reciclaje de materiales que contienen metales y otros subproductos.

Antecedentes y Sumario de la Invención

La Patente española P-200501644 describe una instalación para la recuperación de metales incluidos en materiales laminares con la que se aportaron soluciones a los inconvenientes que mostraban las instalaciones constitutivas del estado de la técnica en el momento de su solicitud. La instalación descrita en la Patente permitió reciclar determinados materiales, específicamente materiales metálicos incluidos materiales laminares, para lo cual se había previsto un proceso en el que mediante pirólisis del material laminar, se eliminan los productos que recubren los metales y se recuperan estos últimos para su reaprovechamiento. Para ello, la instalación descrita en la Patente está diseñada de manera que comprende dos cuerpos longitudinales a modo de cilindricos concéntricos, de los que un primer cuerpo cilindrico (el interior) está situado giratoriamente en el interior del otro, y de los que un segundo cuerpo cilindrico (el exterior) es fijo y está cerrado por ambos extremos mediante tapas. Este conjunto está a su vez encerrado en una estructura de material refractario formando una cámara que con ayuda de unos quemadores o conductos de aire caliente permite obtener la temperatura óptima de trabajo. El conjunto de ambos cuerpos cilindricos concéntricos constituye una cámara carente de oxígeno, de manera que los materiales a tratar, previamente triturados hasta un tamaño apropiado, son introducidos en el interior del cuerpo interno, donde son sometidos a calentamiento a una temperatura apropiada y carente de oxígeno, estableciendo unas condiciones trabajo

en las que el residuo se descompone y permite obtener el metal, negro de carbón y gas según sea la composición de dichos residuos. El cilindro giratorio interno está dotado de palas que se proyectan desde su superficie interna y que en virtud de un posicionamiento respectivamente escalonado en dirección longitudinal, provocan el arrastre del material metálico o carbonoso recuperado hacia una salida situada en el extremo opuesto al de introducción del material, para la recuperación del mismo, y contando además con una chimenea para la extracción de los gases derivados de la combustión que, en su caso, pueden ser conducidos hasta algún tipo de turbina que permita a su vez el aprovechamiento de los mismos para una transformación energética y obtención de electricidad con un generador apropiado. Tanto el suministro de los materiales cuando son entregados al cuerpo cilindrico giratorio interno como la salida del material metálico después de haber sido sometido al proceso de tratamiento, se realizan de manera estanca, es decir, con la ayuda de pistones cuyos vástagos empujan el material a la vez que impiden la entrada de aire desde el exterior por cualquiera de los conductos de entrada o salida.

Como se ha dicho, la instalación descrita en la Patente anterior mencionada supuso un avance significativo en lo que a este tipo de instalaciones se refiere. Sin embargo, estas ventajas no han sido obstáculo para que se siga investigando sobre aportación de mejoras que permitan perfeccionar las características técnicas de estas instalaciones y aportar otras mejoras sobre la eficacia, la funcionalidad y/o la operatividad del conjunto.

En este sentido, las investigaciones posteriores realizadas con vistas a mejorar la operatividad y la funcionalidad de la instalación descrita en dicha patente

anterior, han permitido definir una serie de modificaciones merced a las cuales es posible mejorar las condiciones del proceso y además aprovechar todos los sub-productos sin generación de residuos.

Para ello, se ha previsto una instalación del tipo descrito con anterioridad, específicamente diseñada para la recuperación de metales en sub-productos a base de plásticos, neumáticos, residuos orgánicos, derivados del petróleo, etc., que comprende un primer cuerpo cilindrico interno, tipo trómel, que gira concéntricamente dentro de un segundo cuerpo cilindrico externo, de posicionamiento fijo, formando una cámara estanca y estando dicha cámara sometida a una acción de calentamiento indirecto, con la ayuda de quemadores incorporados en relación con el cuerpo cilindrico externo o mediante conductos de aire caliente, para llevarlo a una temperatura predeterminada, a efectos de tratar en su interior los materiales que son suministrados desde una tolva de entrada, y contando el cuerpo giratorio interno con paletas que ayudan al desplazamiento de los materiales en su interior, el giro de dicho primer cuerpo cilindrico giratorio se induce desde un motor-reductor externo acoplado a su eje de giro, a las revoluciones necesarias con el fin de que los materiales se mantengan en su interior, mientras son tratados, durante una cantidad de tiempo predeterminada. Como se comprenderá, para conseguir que se alcance el tiempo previsto de permanencia de los materiales en el interior del primer cuerpo cilindrico giratorio, la velocidad de giro debe ser una función dependiente de la longitud del cuerpo, y viceversa, es decir, a mayor longitud, menor número de vueltas.

Tras la introducción de los materiales a tratar en el interior del cuerpo cilindrico giratorio interno por un

extremo de entrada, dichos materiales son sometidos a tratamiento térmico para lograr su descomposición en una serie de subproductos tales como metales, negro de carbón, carbón y negro de humo y gas. La extracción de estos subproductos se realiza a través de una abertura configurada preferentemente a modo de embudo, situada en el cuerpo cilindrico fijo externo junto al extremo opuesto al de introducción de materiales, desde tales subproductos son transferidos a un circuito exterior para su postprocesamiento y separación dependiendo del tipo de sólido de que se trate. Por otra parte, se ha previsto una chimenea para salida de los gases generados durante el proceso, los cuales deben someterse a una acción de postprocesamiento para su lavado y separación selectiva, con vistas a su reaprovechamiento o transformación en algún tipo de biocombustibie, incluyendo el paso de los mismos por algún tipo de intercambiador de calor que permita extraer el calor para ser aprovechado como tal o bien para ser transformado en otro tipo de energía.

Con preferencia, el cuerpo cilindrico giratorio interno está ligeramente inclinado en declive hacia el extremo de salida con vistas a ayudar al desplazamiento de los subproductos hacia dicha salida, estando el ángulo de inclinación comprendido preferentemente entre 1 y 10%. Adicionalmente, se prevé que el interior de este cuerpo cilindrico trabaje en depresión del orden de 10 a 20 milibares, a cuyo efecto se ha previsto la instalación de una bomba de aspiración apropiada.

Según se ha mencionado anteriormente, el giro del cuerpo cilindrico interno está calculado de modo que los productos sometidos a tratamiento residan en su interior durante un tiempo predeterminado a una temperatura preestablecida. En una forma de realización preferente, la

temperatura de tratamiento está comprendida entre 300 y 500 °C en función de...

Reivindicaciones:

1.- Instalación para la recuperación de metales incluidos en materiales laminares, más específicamente una instalación que permite la valoración de residuos a partir de materiales plásticos, complejos y laminados, férricos y no férricos, de aluminio, neumáticos, residuos orgánicos y derivados del petróleo, siendo la instalación de un tipo tal que comprende una cámara de pirólisis o proceso, o reactor compuesto por dos cuerpos (1, 2) de configuración cilindrica o de otra forma cualquiera, cuadrada u otra configuración, longitudinalmente alargados y dispuestos de forma sustancialmente horizontal, siendo ambos cuerpos mutuamente concéntricos y giratorio el cuerpo (1) cilindrico interior respecto al cuerpo (2) cilindrico externo que es de posicionamiento fijo, estando impulsado el movimiento de giro del cuerpo (1) cilindrico interno desde un motor reductor (3) exterior acoplado a un extremo de un eje (4) que por el extremo opuesto está unido a un extremo correspondiente al extremo de entrada de materiales en dicho cuerpo cilindrico (1) giratorio interno, contando además la instalación con una salida (11) para extracción de los sub-productos derivados de los materiales sometidos a tratamiento, una chimenea (9) para extracción de los gases generados durante el procesamiento de los materiales y medios 10 de calentamiento para llevar el espacio de tratamiento a una temperatura preestablecida, contando el cuerpo cilindrico (1) giratorio interno con paletas (23) fijadas a su superficie interior para ayudar al desplazamiento de los subproductos resultantes hacia la salida (11) , contando cada una de las porciones de eje giratorio (4, 4') con grupos (5, 5') de cierre hermético de los extremos del reactor, caracterizada porque adicionalmente comprende:

medios de sustentación acoplados a la porción de eje (4') de salida, tales como rodamientos (6, 6') solidarios con una plataforma (7) deslizante sobre una base (8) de soporte en virtud de las dilataciones o contracciones térmicas experimentadas por el reactor;

compensadores de dilatación asociados a los grupos (5, 5') de cierre hermético, en ambos extremos del cuerpo cilindrico externo (2) , acoplados a los ejes de dicho cilindro, de modo que el eje de giro del cilindro interno (1) pasa por el interior de tales compensadores, estando sujetos a una parte fija e incorporando en sus extremos dispositivos prensaestopas a efectos de mantener la estanquidad en el interior del trómel;

una configuración de salida (11) a modo de embudo que direcciona los sub-productos hacia un circuito externo de pos-procesamiento para el tratamiento de los mismos en función de su naturaleza con vistas a su consiguiente reaprovechamiento, y

siendo la velocidad de giro del cuerpo (1) cilindrico interno con respecto al cuerpo (2) externo fijo dependiente de la longitud del primero, y suficientemente baja para garantizar que los materiales a tratar permanecen en la instalación de tratamiento durante al menos un tiempo límite predeterminado.

2.- Instalación según la reivindicación 1, caracterizada porque la cámara de pirólisis o proceso o reactor de la instalación presenta una leve inclinación con declive en dirección hacia el extremo de salida, comprendida entre 1 y 10%.

3.- Instalación según las reivindicaciones 1 y 2, caracterizada porque la cámara de tratamiento está sometida a una ligera depresión de entre 10 y 20 bares, estando la temperatura de tratamiento comprendida del interior del

cuerpo cilindrico (1) giratorio interno entre 300 y 500 °C.

4.- Instalación según las reivindicaciones 1 a 3, caracterizada porque la velocidad de giro del cuerpo cilindrico (1) giratorio interno es una función de su longitud y está comprendida entre 3 y 12 vueltas por minuto a efectos de garantizar que los productos a tratar permanecen en su interior durante un período de tiempo de entre 10 y 35 minutos.

5.- Instalación según las reivindicaciones 1 a 4,

caracterizado porque el circuito externo de post-

procesamiento comprende una cámara (12) de recogida de los subproductos que salen a través del conducto (11) de salida, desde son arrastrados por medio de un sinfín (13) accionado desde un motor (179 externo hasta un silo (14), dotado de medios (15) de cierre de un conducto (16) de salida del silo (14) previsto para llevar ciertos subproductos, por ejemplo los metales, hasta un horno fusor o briquetadora (2 0) por medio de un conducto (19) en cuyo interior alberga un sinfín (22) accionado desde un motor (18) externo.

Patentes similares o relacionadas:

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 2 de Julio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende una unidad de cogeneración […]

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 29 de Junio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende […]

Dispositivo de perforación para recipientes de aerosol, del 24 de Junio de 2020, de Justrite Manufacturing Company, L.L.C: Un dispositivo de perforación de un recipiente presurizado para aliviar la presión en el mismo y para liberar el contenido residual del mismo en un bidón […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

SISTEMA DE RECOGIDA DE RESIDUOS, del 12 de Junio de 2020, de REPARACIONES Y MECANIZADOS GODIZ, S.L: Sistema para la recogida de residuos; que comprende: - unos contenedores provistos de una etiqueta con datos del contenedor, del residuo y del productor del mismo; […]

Reciclaje de residuos domésticos, del 6 de Mayo de 2020, de VWP Waste Processing Limited: Un proceso para el tratamiento de residuos domésticos, donde un componente del residuo doméstico es material de celulosa que incluye biomasa y plásticos, comprendiendo […]

Procedimiento y materia prima compuesta para la recuperación de hidrocarburos de material hidrocarburífero, del 6 de Mayo de 2020, de Red Leaf Resources, Inc: Un procedimiento de reducción de la sedimentación del material hidrocarburífero triturado residual durante el procesamiento, que comprende: a) […]

Procedimiento para mejorar la densidad energética de las materias primas utilizando sales de formiato, del 29 de Abril de 2020, de UNIVERSITY OF MAINE SYSTEM BOARD OF TRUSTEES: Un procedimiento de formación de hidrocarburos líquidos, comprendiendo el procedimiento la mezcla de una materia prima que contiene […]