RECIPIENTE DE PLÁSTICO CON CONSTRUCCIÓN DE PARED QUE PERMITE AHORRO DE MATERIAL.

Recipiente de plástico (1), como una maceta, que comprende una base (2) y una pared (3) fabricadas a partir de un material de curado en un procedimiento de moldeo tal como moldeo por inyección,

extendiéndose la pared desde el borde inferior de la base y terminando en un borde del recipiente, donde la pared tiene una serie de canales (10) dispuestos en la periferia y que se extienden en la dirección desde el canto inferior hacia borde del recipiente, caracterizado porque un espesor nominal de la pared (2) es definido por el procedimiento de moldeo, siendo el espesor de la pared entre los canales por lo menos igual a nominal, donde el espesor de pared nominal es tal que, durante la producción, se evita el torcimiento de una parte del molde interna, y el espesor de la pared en los canales es menor que nominal

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07075262.

Solicitante: HANDELSONDERNEMING VAN KRIMPEN B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: NIJVERHEIDSWEG 19 4731 CZ OUDENBOSCH PAISES BAJOS.

Inventor/es: Wilschut,Maarten Jacob.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Abril de 2007.

Clasificación Internacional de Patentes:

- A01G9/02B

- B29C45/00H

- B29C45/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › teniendo medios para colocar o centrar los núcleos.

Clasificación PCT:

- A01G9/02 NECESIDADES CORRIENTES DE LA VIDA. › A01 AGRICULTURA; SILVICULTURA; CRIA; CAZA; CAPTURA; PESCA. › A01G HORTICULTURA; CULTIVO DE HORTALIZAS, FLORES, ARROZ, FRUTOS, VID, LÚPULO O ALGAS; SILVICULTURA; RIEGO (recolección de frutas, verduras, lúpulo o productos similares A01D 46/00; crecimiento de algas unicelulares C12N 1/12). › A01G 9/00 Cultivo en recipientes, camas o invernaderos (de setas A01G 18/00; cultivo sin suelo A01G 31/00 ); Bordes para bancales, zona de césped o similares. › Recipientes, p. ej. macetas o jardineras (dispositivos automáticos de riego A01G 27/00; cestas de flores capaces de ser suspendidas, soportes o recipientes para macetas A47G 7/00 ); Vasos para el cultivo de flores.

- B29C45/37 B29C 45/00 […] › Paredes de la cavidad del molde.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2364366_T3.pdf

Fragmento de la descripción:

La invención se refiere a un recipiente de plástico de acuerdo con la reivindicación 1 y a un molde para producir dicho recipiente.

Dichos recipientes en general se conocen y utilizan, por ejemplo, como macetas para cultivar plantas dentro de ellos.

El documento WO 2002/096187 describe un recipiente de plástico según el preámbulo de la reivindicación 1.

En esta solicitud, el recipiente se vende con la planta cultivada dentro del mismo. El recipiente es desechado por el usuario final como residuo. Por lo tanto, dichos recipientes tienen como propósito ser utilizados una sola vez.

Por consiguiente, es importante producir recipientes de plástico del presente tipo al menor costo posible. Esto se logra de acuerdo con las características de la reivindicación 1 de la invención en su totalidad. Es posible fabricar la pared con menos material que en los recipientes habituales de características similares.

Un problema importante en la reducción del espesor de la pared de los recipientes fabricados mediante moldeo por inyección es que durante el moldeo por inyección el material de plástico penetra solamente a una presión muy alta en toda la cavidad de molde del molde utilizado aquí. Debido a esto, se puede presionar levemente el núcleo del molde hacia afuera de su posición axial, lo que provoca que el espesor de la pared en un lado del recipiente se torne más grande que en el lado opuesto, donde el espesor de pared mínimo así creado es demasiado pequeño para permitir el uso del recipiente.

En la técnica conocida, se emplea por lo tanto un espesor de pared nominal en el que el núcleo del molde puede sostenerse en la posición axial deseada.

Debido a la invención, el material de plástico fluye en forma fluida hacia la cavidad del molde de manera correctamente uniforme entre las porciones más anchas que están definidas entre los canales, y que definen un espesor de pared mayor que en la posición de los canales, es decir, por lo menos el espesor de pared nominal. La presión del material fluido permanece dentro de confines limitados, y el núcleo no es presionado de lado. Por consiguiente, es posible fabricar un recipiente de plástico de este tipo mediante moldeo por inyección con un ahorro de materiales en una magnitud en el orden de un 20%. En vista del gran alcance con el que se han desarrollado los recipientes del presente tipo, este es un ahorro excepcionalmente grande.

Los canales, adecuadamente formados, yacen mutuamente de manera adyacente y por lo menos casi conectados. De este modo, se logra un ahorro máximo.

De acuerdo con otro desarrollo, el recipiente de plástico de acuerdo con la invención comprende una pared que consiste en un número de secciones mutuamente conectadas sustancialmente paralelas a la base. La sección más lejana a la base forma, por ejemplo, el borde del recipiente conocido per se.

Los canales preferiblemente están formados en por lo menos una de las secciones de dicho recipiente. Esto puede ser, por ejemplo, la sección que se conecta directamente con la base. La otra sección o secciones tienen una altura relativamente limitada y en el molde están contiguas al pie del núcleo, de modo que en esta área no se ejercerá presión al presionar con alta presión de lado en el núcleo.

Estas secciones más retiradas de la base pueden entonces moldearse en un modo confiable con un espesor de pared pequeño. Se aplicarán desde ya cantos o nervaduras de refuerzo para impartir la rigidez suficiente al recipiente.

También es posible proveer todas las secciones de la pared del recipiente con canales. Estos canales, o las partes que yacen entre ellos, forman nervaduras de refuerzo que imparten la rigidez deseada a la pared.

En un recipiente de tamaño promedio, por ejemplo, un recipiente de 12 cm, el espesor de la pared entre los canales puede ascender sustancialmente a 0,5 mm. El espesor de la pared en los canales puede aquí ascender favorablemente a casi 0,3 mm.

Si en una realización preferida los canales están formados solamente en el lado interno del recipiente, son apenas visibles desde el exterior. El aspecto del recipiente difiere entonces apenas de un recipiente convencional.

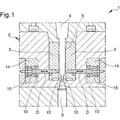

La invención asimismo se refiere a y provee un molde para moldeo por inyección de un recipiente de acuerdo con la invención, que comprende una parte de una primera parte de molde con una cavidad de molde que define el lado externo del recipiente, una segunda parte de molde con un núcleo que define el lado interno del recipiente, por lo menos una abertura en la posición de una parte de pared de la cavidad de molde o el núcleo que define la base, y donde el núcleo porta en su superficie que define la pared interior del recipiente una serie de rebordes distribuidos uniformemente por su periferia. Estos rebordes forman los canales durante el moldeo por inyección del recipiente para formar un recipiente de acuerdo con la presente invención.

Los rebordes están preferiblemente definidos entre ranuras dispuestas en el núcleo. Estas ranuras pueden tener un perfil parcialmente circular en el sentido que se disponen en la pared del núcleo con, por ejemplo, una fresa plana o similar.

La Figura 2 muestra una vista en perspectiva en un ángulo desde abajo del recipiente de la figura 1.

La Figura 3 muestra una sección parcial a través de la pared del recipiente de las figuras 1 y 2.

La Figura 4 muestra una vista correspondiente con la Figura 2 de otra realización del recipiente de acuerdo con la invención.

La Figura 5 muestra una vista en perspectiva desde arriba del recipiente de la Figura 4.

El recipiente 1 que se muestra en las figuras tiene la forma de una maceta de plástico conocida per se para cultivar plantas. El recipiente 1 comprende una base 2 y una pared 3 que se extiende desde su canto.

La pared del recipiente 3 termina en un borde del recipiente 9.

En la realización ilustrativa que se muestra aquí, la pared del recipiente 3 consiste en tres secciones 4, 5 y 6. La sección superior 6 forma un saliente sustancialmente cilíndrico del recipiente conocido per se.

La base 2 del recipiente 1 está provista en el modo usual con aberturas de drenaje 7 y franjas protectoras 8 que pueden soportar el recipiente sobre una superficie, donde la base 2 está situada a una corta distancia de esta superficie.

En el lado interno del recipiente 1, la pared 3 está provista con una serie de canales 10 dispuestos distribuidos sobre la periferia y que se extienden en la dirección del canto de la base 2 hacia el borde del recipiente 9. El espesor de la pared en la posición de estos canales 10 es muy limitado, de modo que el uso total de material para la pared del recipiente es considerablemente inferior que para un recipiente con un espesor de pared continuo que, debido al problema descrito con el núcleo del molde que es presionado de lado, no puede ser más pequeño que el espesor de la pared en la posición de las porciones 11 entre los canales 10.

Como se muestra particularmente en la figura 1, los canales 10 están formados mutuamente en forma adyacente y por lo menos casi conectados en la pared interior 3.

En la realización ilustrativa que se muestra aquí, las porciones 11 entre los canales 10 tienen superficie límite parcialmente circular que se obtiene cortando o disponiendo ranuras correspondientes en un modo similar en la pared del núcleo del molde con el cual se fabrica el recipiente.

En la realización que se muestra aquí, el espesor de la pared entre los canales en la posición del numeral de referencia 11 es sustancialmente 0,5 mm, mientras que aquel de los canales asciende sustancialmente a 0,3 mm. Por lo tanto, se logra un ahorro de materiales en el orden de un 20%, mientras que el aspecto del recipiente y la utilidad, es decir, la rigidez y otras características, no se ven adversamente afectados.

En las Figuras 4 y 5, los elementos correspondientes con aquellos que se muestran en las Figuras 1 y 2 se designan con el numeral de referencia aumentado por 10 relativo a estos elementos correspondientes.

El recipiente 25 de las Figuras 4 y 5 tiene una base formada de manera diferente 12. Esta base 12 está provista con tres porciones rebajadas 22 que imparten una mayor rigidez a la base 12, mediante lo cual el espesor de la pared de la base puede, si se desea, ser también pequeño.... [Seguir leyendo]

Reivindicaciones:

1. Recipiente de plástico (1), como una maceta, que comprende una base (2) y una pared (3) fabricadas a partir de un material de curado en un procedimiento de moldeo tal como moldeo por inyección, extendiéndose la pared desde el borde inferior de la base y terminando en un borde del recipiente, donde la pared tiene una serie de canales (10) dispuestos en la periferia y que se extienden en la dirección desde el canto inferior hacia borde del recipiente,

caracterizado porque

un espesor nominal de la pared (2) es definido por el procedimiento de moldeo, siendo el espesor de la pared entre los canales por lo menos igual a nominal, donde el espesor de pared nominal es tal que, durante la producción, se evita el torcimiento de una parte del molde interna, y el espesor de la pared en los canales es menor que nominal.

2. Recipiente de plástico según la reivindicación 1, en el que los canales (10) están formados mutuamente adyacentes y por lo menos casi conectados.

3. Recipiente plástico según la reivindicación 1 ó 2, en el que la pared comprende una serie de secciones mutuamente conectadas sustancialmente paralelas a la base, y los canales (10) están formados en por lo menos una de las secciones.

4. Recipiente de plástico según cualquiera de las reivindicaciones precedentes, en el que el espesor de la pared entre los canales asciende sustancialmente a 0,5 mm.

5. Recipiente de plástico según cualquiera de las reivindicaciones precedentes, en el que el espesor de la pared en los canales (10) asciende sustancialmente a 0,3 mm.

6. Recipiente de plástico según cualquiera de las reivindicaciones precedentes, en el que los canales (10) están formados en el lado interno del recipiente.

7. Recipiente de plástico según cualquiera de las reivindicaciones precedentes, en el que la pared entre dos canales adyacentes tiene en corte transversal una superficie límite parcialmente circular.

8. Molde para moldeo por inyección de un recipiente según cualquiera de las reivindicaciones precedentes, que comprende una primera parte de molde con una cavidad de molde que define la superficie externa del recipiente, una segunda parte de molde con un núcleo que define el lado interno del recipiente, por lo menos una abertura en la posición de una parte de la pared de la cavidad de molde o del núcleo que define la base, donde el núcleo porta en su superficie que define la pared interior del recipiente, una serie de rebordes distribuidos uniformemente en la periferia del recipiente, para formar los canales (10) en el recipiente según la reivindicación 1.

9. Molde según la reivindicación 8, en el que los rebordes están formados entre ranuras dispuestas en el núcleo.

10. Molde según la reivindicación 9, en el que las ranuras tienen un perfil parcialmente circular.

Patentes similares o relacionadas:

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

Pila de molde de inyección y aparato de moldeo, del 25 de Diciembre de 2019, de Plastipak BAWT S.à.r.l: Una pila de molde de inyección (IMS) que comprende un conjunto de núcleo y un conjunto de cavidad , en donde el conjunto de núcleo comprende un núcleo […]

Dispositivo para la fabricación de una pipeta, del 11 de Septiembre de 2019, de SCHOTTLI AG: Dispositivo para la fabricación de una pipeta en una máquina de moldeo por inyección, que comprende: un molde de moldeo por inyección con una primera mitad […]

Molde sencillo, del 18 de Octubre de 2017, de MHT MOLD & HOTRUNNER TECHNOLOGY AG: Molde sencillo para la producción de piezas perfiladas huecas, en donde el molde sencillo forma un espacio de moldeado y una cavidad , […]

Proceso de moldeo por inyección en un único paso para fabricar una vaina de catéter, del 10 de Diciembre de 2015, de BECTON, DICKINSON AND COMPANY: Un método para formar una punta para una vaina de un introductor de catéteres, el método que comprende:

facilitar un molde que tiene una cavidad , la […]

Proceso de moldeo por inyección en un único paso para fabricar una vaina de catéter, del 10 de Diciembre de 2015, de BECTON, DICKINSON AND COMPANY: Un método para formar una punta para una vaina de un introductor de catéteres, el método que comprende:

facilitar un molde que tiene una cavidad , la […]

Aparato para el moldeo por inyección de contenedores en material plástico, del 8 de Enero de 2014, de LAMEPLAST S.P.A.: Un aparato para el moldeo mediante inyección, de contenedores en material plástico, que comprende:

- al menos un molde que tiene por lo menos un 5 troquel […]

Aparato para el moldeo por inyección de contenedores en material plástico, del 8 de Enero de 2014, de LAMEPLAST S.P.A.: Un aparato para el moldeo mediante inyección, de contenedores en material plástico, que comprende:

- al menos un molde que tiene por lo menos un 5 troquel […]

Molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plástico y similares, del 14 de Agosto de 2013, de ACQUA MINERALE SAN BENEDETTO S.P.A.: Un molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plásticoy similares, que tiene una conexión entre el núcleo […]

Molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plástico y similares, del 14 de Agosto de 2013, de ACQUA MINERALE SAN BENEDETTO S.P.A.: Un molde para plásticos, particularmente del tipo de un molde para proveer preformas de botellas de plásticoy similares, que tiene una conexión entre el núcleo […]

Conjunto de vaina de catéter producido mediante un proceso de moldeo por inyección en un único paso, del 24 de Julio de 2013, de BECTON, DICKINSON AND COMPANY: Un introductor de catéteres fabricado mediante el proceso consistente en: suministrar una cánula que tiene un extremo distal formado para acceder […]