Reactor con un distribuidor para gas/líquido con un mezclador estático.

Reactor para llevar a cabo reacciones en las que al menos se presenten tres fases y al menos un precursorgaseoso y un precursor líquido,

en isocorriente en un catalizador dispuesto en un lecho fijo, se hacen reaccionar paradar uno o varios productos, presentando el reactor al menos una zona en la que el catalizador se presenta en ellecho fijo y una zona separada de la zona anterior por un fondo distribuidor que presenta agujeros, cuyo tamañocorresponde a la sección transversal del reactor, en la que penetran los precursores líquidos y gaseosos en elreactor, caracterizado porque el reactor presenta un grado de esbeltez menor que 3 y porque el fondo distribuidorpresenta mezcladores estáticos que están dispuestos en al menos una cara del fondo distribuidor en los agujeros.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05101846.

Solicitante: EVONIK OXENO GMBH.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-BAUMANN-STRASSE 1 45772 MARL ALEMANIA.

Inventor/es: GRUND, GERDA. DR., BUSCHKEN, WILFRIED, DR., JELKO, STEFAN, PETERS, UDO, DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › con partículas inmóviles, p. ej. en lechos fijos.

PDF original: ES-2391635_T3.pdf

Fragmento de la descripción:

Reactor con un distribuidor para gas/líquido con un mezclador estático

La invención se refiere a la realización continua/semicontinua de una reacción entre un líquido y un gas en un catalizador sólido dispuesto en un lecho fijo en un reactor que es recorrido en isocorriente y que está equipado con un dispositivo mezclador y distribuidor especial para las sustancias de partida.

Reacciones en las que participan tres fases, gas, líquido y sólido, se presentan a menudo en la práctica química. En la mayoría de los casos, el catalizador se presenta en forma de sólido y los reaccionantes están distribuidos sobre la fase gaseosa y líquida. Si la reacción tiene lugar en la superficie catalítica del sólido, la velocidad de la reacción se ve influenciada tanto por la transferencia de sustancias gas/líquido como por la transferencia entre líquido y sólido. Las transferencias de sustancias y las reacciones químicas se han de considerar en tal caso como etapas que discurren sucesivamente. Cada una de estas etapas puede ser la etapa determinante de la velocidad.

A menudo aparecen en procesos químicos redes de reacciones complejas. Entonces pueden discurrir al mismo tiempo tanto reacciones en paralelo como también reacciones consecutivas. En el caso de procesos de este tipo, la selectividad en relación con el producto diana juega un papel particularmente importante. La conversión y la selectividad del producto diana dependen no sólo de la cinética de la reacción (que depende, entre otros, de la temperatura y la presión) , sino también de la hidrodinámica del reactor elegido.

Los reactores de tres fases empleados en la industria se diferencian esencialmente por la forma de movimiento de las fases. Así, se ha de diferenciar entre reactores en suspensión (calderas con agitador o bien columna de burbujas) , lechos fluidos y lechos fijos (reactor de sumidero o bien reactor de goteo) .

En el reactor en lecho fijo, el catalizador está dispuesto en forma de un agregado de cuerpos de relleno. En relación con el modo de funcionamiento, se ha de diferenciar aquí entre un reactor de sumidero y un reactor por goteo. En el reactor de fase de sumidero, la velocidad de flujo de la fase líquida es baja. El gas de la reacción es conducido en isocorriente o en contracorriente en fase líquida desde abajo hacia arriba a través del reactor (Baerns, Hofmann, Renken “Chemische Reaktionstechnik”, editorial Georg Thieme, Stuttgart, 1999, págs.. 264-267) .

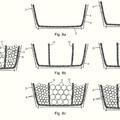

En el reactor de tres fases (el denominado reactor de tres fases de lecho por goteo) , la fase líquida es conducida desde arriba hacia abajo. La fase gaseosa puede fluir en la misma dirección o en dirección opuesta a la fase líquida. La mayoría de las veces, las dos fases (gas y líquido) son conducidas desde arriba hacia abajo en isocorriente. En tal caso, los reactores de tres fases pueden ser hechos funcionar en diferentes modos de funcionamiento que se describen seguidamente. En función de la velocidad del líquido y del gas elegida, se ajustan diferentes intervalos de funcionamiento. En el caso de bajas velocidades de líquido, el líquido fluye hacia abajo en forma de películas delgadas, y el flujo de gas asimismo relativamente pequeño, dirigido hacia abajo, tiene lugar de manera continua, se ajusta el denominado modo de funcionamiento por goteo o “trickle flow”. En el caso de una velocidad del gas creciente y con una velocidad del líquido relativamente baja y constante se alcanza el intervalo “spray flow” (modo de funcionamiento por atomización) . Por el contrario, si la velocidad del gas se mantiene baja con una velocidad del líquido claramente incrementada, se encuentra uno en el “bubble flow” (flujo de burbujas) . Si se aumentan al mismo tiempo las velocidades de las dos fases, se alcanza el modo de funcionamiento pulsante (“pulse flow”) . Estos modos de funcionamiento presentan parámetros hidrodinámicos muy característicos y muy diferentes que tienen particularmente una influencia sobre las transferencias de sustancias. La conversión y las selectividades de las reacciones que se llevan a cabo en reactores de tres fases dependen igualmente de la cinética, la presión, la temperatura y la hidrodinámica del reactor (Ullmann’s Encyclopedia of Industrial Chemistr y , Vol. B4, págs. 309-320) .

En el caso de reactores técnicos, cuyo diámetro es correspondientemente grande, la distribución de los precursores (líquido (precursor 1) , gas (precursor 2) ) por toda la sección transversal del agregado del catalizador juega un papel decisivo. Un reto adicional lo representan reacciones cuando el gas sólo es soluble en el líquido en medida limitada, pero la reacción tiene lugar exclusivamente entre la fase líquida y el catalizador sólido. En estos casos, simultáneamente con el progreso de la reacción (en la fase líquida) se ha de transportar el precursor 2 desde la fase gaseosa al líquido. Esto presupone que en cada punto en el reactor esté presente tanto líquido como gas en cantidades suficientes, es decir, los dos participantes en la reacción están distribuidos óptimamente tanto en dirección radial como también en dirección axial. En tales casos, se aspira a una homogeneización de las velocidades de flujo por toda la superficie en sección transversal del reactor.

Además, reactores de tres fases se hacen funcionar la mayoría de las veces de forma adiabática, es decir, la temperatura se modifica con la conversión progresiva como consecuencia del calor de la reacción que se libera o bien se absorbe la cual, por falta de un intercambio de calor externo, aumenta o bien disminuye de manera correspondiente. Con el fin de alcanzar una distribución homogénea de la temperatura en el reactor, es asimismo deseable una distribución uniforme de los precursores.

Con el fin de alcanzar una mezcladura lo mejor posible de los precursores con una distribución simultánea uniforme de las sustancias de partida sobre la superficie del catalizador, se adoptan en la técnica diferentes medidas. Sobre el catalizador se puede aplicar una capa inerte que se componga de cuerpos de relleno, p. ej. de anillos Raschig o esferas que debe procurar una distribución uniforme del líquido y de la fase gaseosa por la sección transversal del catalizador.

Otra posibilidad estriba en llevar a cabo la distribución de los precursores sobre la capa más superior del catalizador con ayuda de fondos distribuidores tales como, por ejemplo, placas perforadas. Asimismo es posible una combinación de las dos medidas técnicas arriba mencionadas.

En los documentos US 5 882 610 y US 6 093 373 se describe un sistema mezclador y distribuidor que se compone de una placa perforada, en la que cada uno de los agujeros está provisto de un tubo vertical con taladros laterales y de un espacio libre entre la placa perforada y la capa del catalizador. El espacio entre el catalizador y la placa perforada tiene una altura entre 0 y 10 cm. El diámetro de los tubos es igual o menor que la mitad de la distancia entre la placa perforada y la capa de catalizador. El número de los tubos por metro cuadrado asciende a 100 hasta

700. La fase gaseosa y la fase líquida se mezclan en los tubos y en el recinto intermedio antes de que recorran la capa de catalizador. Se expone que con ayuda del dispositivo reivindicado se mejora la mezcladura de gas y líquido así como la uniformidad de la solicitación de la superficie del catalizador con los precursores. Sin embargo, no se proporcionan ejemplos para un efecto en la realización de reacciones químicas. La altura de los reactores utilizados asciende en cada caso a 4 m con un diámetro de 400 mm.

Una relación elevada de la longitud del reactor o bien longitud de la zona de reacción al diámetro es típica para reactores de tres fases. Así, en general, para este tipo de reactores se propone una relación mayor que 5, preferiblemente de 5 a 25 (Ullmann’s Encyclopedia of Industrial Chemistr y , Vol. B4. pág. 310) .

Misión de la presente invención era habilitar reactores de tres fases que también puedan ser hechos funcionar con un grado de esbeltez del reactor (definición: relación de la longitud de la zona de reacción (empaquetadura del catalizador) al diámetro de la zona de reacción (diámetro del reactor) ) menor que 3. Con ello, también en el caso de una disposición del reactor para una elevada capacidad (mediante el aumento del diámetro del reactor) se ha de evitar que el reactor tenga que presentar una elevada altura, dado que reactores altos... [Seguir leyendo]

Reivindicaciones:

1. Reactor para llevar a cabo reacciones en las que al menos se presenten tres fases y al menos un precursor gaseoso y un precursor líquido, en isocorriente en un catalizador dispuesto en un lecho fijo, se hacen reaccionar para dar uno o varios productos, presentando el reactor al menos una zona en la que el catalizador se presenta en el lecho fijo y una zona separada de la zona anterior por un fondo distribuidor que presenta agujeros, cuyo tamaño corresponde a la sección transversal del reactor, en la que penetran los precursores líquidos y gaseosos en el reactor, caracterizado porque el reactor presenta un grado de esbeltez menor que 3 y porque el fondo distribuidor presenta mezcladores estáticos que están dispuestos en al menos una cara del fondo distribuidor en los agujeros.

2. Reactor según la reivindicación 1, caracterizado porque el número de mezcladores estáticos por metro cuadrado de la sección transversal del reactor asciende a 70 hasta 500.

3. Reactor según la reivindicación 2, caracterizado porque el número de mezcladores estáticos por metro cuadrado asciende a 120 hasta 280.

4. Reactor según una de las reivindicaciones 1 a 3, caracterizado porque los mezcladores estáticos están distribuidos de manera uniforme.

5. Reactor según la reivindicación 4, caracterizado porque están dispuestos tres mezcladores estáticos contiguos en forma de un triángulo equilátero.

6. Reactor según una de las reivindicaciones 1 a 5, caracterizado porque puede ser empleado en todos los sectores del modo de funcionamiento de un reactor de tres fases.

7. Procedimiento para llevar a cabo reacciones en las que se presentan al menos tres fases, y al menos un precursor gaseoso y al menos un precursor líquido son hechos reaccionar en isocorriente en un catalizador dispuesto en un lecho fijo para formar uno o varios productos, caracterizado porque el procedimiento se lleva a cabo en al menos un reactor conforme a una de las reivindicaciones 1 a 6.

8. Procedimiento según la reivindicación 7, caracterizado porque el reactor es recorrido desde arriba hacia abajo.

9. Procedimiento según una de las reivindicaciones 7 u 8, caracterizado porque el procedimiento se lleva a cabo de modo que después de la salida de los mezcladores estáticos, el diámetro medio Sauter de las burbujas de gas dispersadas en el líquido es menor que 5 mm.

10. Procedimiento según la reivindicación 9, caracterizado porque después de la salida de los mezcladores estáticos, el diámetro medio Sauter de las burbujas de gas dispersadas en el líquido es menor que 1 mm.

11. Procedimiento según al menos una de las reivindicaciones 7 a 10, caracterizado porque se llevan a cabo reacciones selectivas entre un líquido y gas.

12. Procedimiento según la reivindicación 11, caracterizado porque el procedimiento es una hidrogenación.

13. Procedimiento según al menos una de las reivindicaciones 7 a 12, caracterizado porque se hidrogena butadieno

o corrientes con contenido en butadieno para formar butenos lineales o mezclas con butenos lineales.

14. Procedimiento según la reivindicación 13, caracterizado porque como catalizador se emplea un catalizador que presenta paladio.

15. Procedimiento según la reivindicación 13 ó 14, caracterizado porque como precursor líquido se emplea una corriente con contenido en butadieno, que presenta de 5 a 100% en peso de olefinas varias veces insaturadas.

16. Procedimiento según la reivindicación 15, caracterizado porque la corriente de precursor se mezcla, antes de la entrada en un primer reactor, de manera combinada con otra corriente de manera que se obtiene una corriente con contenido en butadieno que presenta menos de 20% en peso de butadieno.

17. Procedimiento según al menos una de las reivindicaciones 13 a 16, caracterizado porque como precursor gaseoso para la hidrogenación se aporta menos de la cantidad estequiométricamente necesaria de hidrógeno.

Patentes similares o relacionadas:

Método de hidrotratamiento, del 18 de Marzo de 2020, de CURTIN UNIVERSITY OF TECHNOLOGY: Un método de hidrotratamiento, el método comprende las etapas de: proporcionar biocrudo de la pirólisis de biomasa que es adecuado para someterlo a hidrotratamiento; […]

Método para el reformado con vapor estable de etanol, del 11 de Marzo de 2020, de KT - Kinetics Technology S.p.A: Un método para el reformado con vapor estable de etanol, en donde se lleva a cabo un reformado catalítico de etanol en dos recipientes que operan en modo paralelo, […]

Reactor químico catalítico que comprende una bandeja flotante, del 4 de Marzo de 2020, de HALDOR TOPS E A/S: Reactor catalítico que comprende un lecho de catalizador, dicho reactor comprende un distribuidor de fluido de bandeja flotante que distribuye una corriente de fluido de […]

Reactor químico catalítico de separación de partículas y separador de partículas, del 5 de Febrero de 2020, de HALDOR TOPS E A/S: Reactor catalítico de separación de partículas para hidroprocesamiento, que comprende un separador de partículas para separar partículas de la corriente de fluido […]

Bandeja de chimenea de alto rendimiento para un reactor de lecho fijo, del 1 de Enero de 2020, de SK INNOVATION CO., LTD: Bandeja de chimenea, que comprende una bandeja que tiene una serie de orificios pasantes, y una serie de chimeneas introducidas perpendicularmente en los orificios […]

Dispositivo de filtración y de distribución para reactor catalítico, del 14 de Agosto de 2019, de IFP ENERGIES NOUVELLES: Dispositivo de filtración y de distribución una fase gaseosa y de una fase líquida, adecuado para estar dispuesto aguas arriba de un lecho catalítico fijo de un […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]

Procedimiento para la disposición de una carga en un quemador y cesta de quemador para un quemador, del 26 de Junio de 2019, de ThyssenKrupp Industrial Solutions AG: Procedimiento para la disposición de una carga consistente en partículas en una cesta de quemador que puede ser atravesada por un gas, de un quemador […]