REACTOR DE LECHO FLUIDO DE DOS ZONAS.

Reactor de lecho fluido de dos zonas.Reactor (10, 20, 30, 40) de lecho fluido de dos zonas (11,

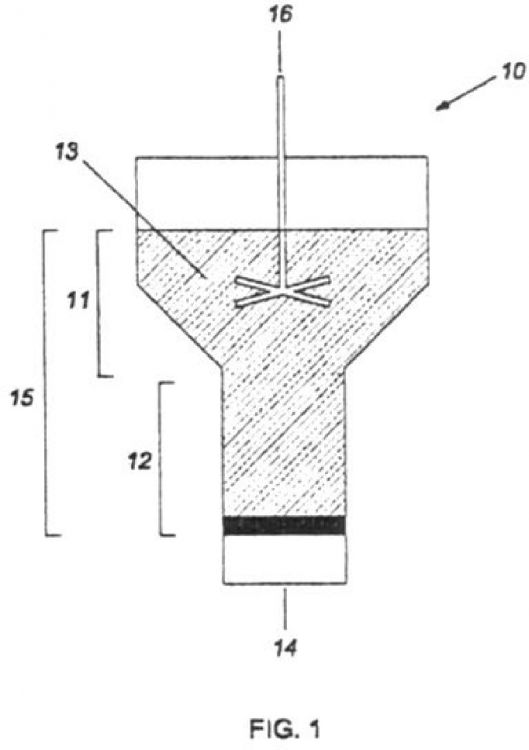

12, 21, 22; 31, 32; 41, 42) en el que la zona superior (11, 21, 31, 41) presenta distinta sección que la zona inferior (12, 22, 32, 42). En una de las dos zonas (11, 12, 21, 22; 31, 32; 41, 42) se obtiene una zona de atmósfera reductora y en la otra zona una zona de atmósfera oxidante.En una realización preferida, la sección de la zona superior (11, 21, 31, 41) es mayor que la de la zona inferior (12, 22, 32, 42), obteniéndose en la zona superior (11, 21, 31, 41) una atmósfera reductora y en la zona inferior (12, 22, 32, 42) una atmósfera oxidante.Existen hileras de tubos distribuidores del flujo en la zona superior (11, 21, 31, 41) para evitar la aparición de zonas muertas

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200801839.

Solicitante: UNIVERSIDAD DE ZARAGOZA..

Nacionalidad solicitante: España.

Provincia: ZARAGOZA.

Inventor/es: MENENDEZ SASTRE,MIGUEL, TELLEZ ARISO,CARLOS, GIMENO TOLOSA,MARIA PILAR, SOLER HERRERO,JAIME, HERGUIDO HUERTA,JAVIER.

Fecha de Solicitud: 19 de Junio de 2008.

Fecha de Publicación: .

Fecha de Concesión: 17 de Diciembre de 2010.

Clasificación Internacional de Patentes:

- B01J8/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

Clasificación PCT:

- B01J8/24 B01J 8/00 […] › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

Fragmento de la descripción:

Reactor de lecho fluido de dos zonas.

Objeto de la invención

El objeto de la presente solicitud se incluye dentro del campo de los reactores empleados para efectuar reacciones químicas en su interior, en particular en los reactores de lecho fluido de dos zonas.

Antecedentes de la invención

Dentro de los reactores empleados para efectuar reacciones químicas en su interior, existen los denominados reactores de lecho fijo y de lecho fluido, que se caracterizan por la presencia de lo que se denomina un lecho de partículas. Un lecho de partículas consiste en una capa de partículas sólidas de sustancia(s) que interviene(n) en la reacción considerada, bien como reactivo o bien como catalizador, que es atravesada por los reactivos en fase fluida.

Cuando la velocidad de circulación de los reactivos en fase fluida a través del lecho es baja, no se produce desplazamiento sustancial de

Un aumento de la velocidad de circulación de los reactivos en fase fluida a través del lecho y en sentido ascendente provoca a su vez una agitación de las partículas del lecho. A partir de un valor crítico de velocidad, denominado velocidad mínima de fluidización, se produce lo que se denomina fluidización continua o lecho fluido, en la cual todas las partículas son agitadas por el paso de la fase fluida a través del lecho, de forma que el lecho deja de estar constituido por partículas estáticas y el material que lo constituye adquiere propiedades y comportamiento de fluido.

El fenómeno en que se basan los reactores de lecho fluido es sobradamente conocido dentro del campo de la técnica de los reactores químicos y ha sido descrito en multitud de textos, entre los que se citan, a modo de ejemplo:

- Kunii, D. y Levenspiel, O. "Fluidization Engineering" Elsevier, 2005.

- Santamaría, J., Herguido, J., Menéndez, M. y Monzón, A. "Ingeniería de Reactores", Ed. Síntesis, 1999.

Un tipo particular de reactores de lecho fluido es el denominado "de dos zonas", en el cual las sustancias que toman parte en la reacción se introducen en el reactor en posiciones diferentes del mismo, de manera que se producen las condiciones para que sucedan reacciones de naturaleza distinta en la parte superior y en la parte inferior del mencionado reactor.

Una aplicación usual de los reactores de lecho fluido de dos zonas son algunas reacciones con regeneración del catalizador, mediante las cuales la reacción que da lugar a los productos deseados se produce en una de las zonas y la reacción de regeneración del catalizador, de características opuestas, se produce simultáneamente en una zona diferente del reactor.

En la publicación "Catalysis Today" nº 100 (2005), pgs. 181-189 de J. Herguido, J. Menéndez y M. Santamaría, se muestra una revisión de algunos trabajos de los inventores en los que se utilizan reactores de lecho fluido como reactores de dos zonas, utilizando un lecho fluido en el que se alimenta un agente oxidante en la zona inferior del lecho y un hidrocarburo en un punto intermedio. De esta manera, se obtienen dos zonas: en la inferior se obtiene una atmósfera oxidante y en la superior se obtiene una atmósfera reductora. De esta manera se posibilita realizar una reacción de oxidación del hidrocarburo en la

Se han descrito en solicitudes de patentes algún procedimiento de reactor con dos zonas de reacción en un solo depósito. Por ejemplo en la solicitud de patente US02007/0213573 se describe un reactor de dos zonas para reacciones gas-sólido catalíticas de distinta sección donde el propósito de estas dos zonas es cambiar el tiempo de residencia entre ambas trabajando en la segunda sección en un lecho tipo riser. La patente US 6,197,265 plantea también un lecho fluido de dos zonas que son del mismo tamaño donde en cada zona se puede alimentar distintos gases siendo la utilidad de estas alimentaciones para la reacción del sólido que se alimenta por optimización de la atmósfera de reacción. También en la solicitud de patente EP1242344 (WO0144146) se muestra un reactor de dos zonas para una reacción de deshidrogenación de un alquil-aromático, en una zona ocurre la reacción y en otra ocurre la regeneración del catalizador siendo las dos zonas de igual sección. En la solicitud de patente US4152393 también se presenta una sola cámara donde ocurre la reacción y la regeneración, el catalizador va de una zona a otra pero los gases de la zona de reacción no se mezclan con los de la oxidación. En ninguno de estos casos descritos de patentes se plantea que en una de las dos zonas ocurra la reacción y en otra ocurra la regeneración del catalizador con zonas de distinta sección en el mismo reactor.

La mayor parte de los casos de procesos de operación -regeneración u oxidación- reducción no presentan cinéticas de reacción con la misma velocidad en ambos sentidos. En la publicación del "Journal of Catalysis" nº 185 (1997) pgs. 324-332 a cargo de López Nieto y otros, se puede consultar la comprobación experimental de que la oxidación total de un catalizador VMgO totalmente reducido es 3 veces más rápida que la reducción total del mismo catalizador totalmente oxidado.

Además en muchos casos el caudal de gas requerido en las dos zonas es muy diferente, por ejemplo, cuando se introduce un gas oxidante para regenerar el catalizador en la zona inferior, el caudal necesario es habitualmente muy inferior al caudal de hidrocarburo a tratar.

Esta constatación experimental plantea la necesidad técnica de equilibrar los tiempos de contacto de los gases en el interior del reactor y además adecuar la velocidad del gas en cada zona para mantenerla en el rango de valores adecuado para la fluidización.

Además, es conocido que en reacciones en las cuales existe un número importante de productos intermedios, trabajar en unas determinadas condiciones de velocidad de circulación a través del lecho para obtener mayor cantidad de producto deseado puede traer como consecuencia negativa que la reacción con el catalizador no se produzca de forma suficientemente completa, por lo que se plantea el problema técnico adicional de encontrar un diseño de reactor de lecho fluido de dos zonas que evite o minimice el mencionado inconveniente.

Descripción de la invención

El objeto de la presente invención resuelve los inconvenientes anteriormente mencionados mediante el uso de un reactor de lecho fluido de dos zonas, en el que se produce una alimentación en la parte inferior del lecho y se produce otra alimentación en una parte intermedia del mencionado lecho, en donde una de las alimentaciones está constituida por reactivos y otra de las alimentaciones está constituida por un agente oxidante de los reactivos o un catalizador de una reacción de oxidación de los reactivos, como consecuencia de lo cual se generan en el interior del reactor de la invención dos zonas diferenciadas, una zona de atmósfera reductora y otra zona de atmósfera oxidante. El reactor de la invención destaca especialmente porque la zona de atmósfera reductora y la zona de atmósfera oxidante presentan secciones de valor diferente.

La existencia de dos zonas de dimensiones diferentes en el reactor, en donde en una de las cuales se producen reacciones de reducción y en otra de las cuales se producen reacciones de oxidación, provoca que se puede disponer de un mayor control de los caudales y las velocidades de circulación de los distintos flujos de las alimentaciones, con lo cual se dispone de un grado de libertad a la hora de determinar una velocidad de circulación compatible con la regeneración completa del catalizador.

El uso del reactor de la invención resulta igualmente ventajoso para reacciones cuya velocidad aumenta con una diferente dilución de los reactivos y, en las que por lo tanto es conveniente disponer de diferentes caudales en cada una de las dos zonas del reactor.

Otra de las características ventajosas del reactor de la invención consiste en que resuelve un conocido problema típico de los procedimientos con recuperación de hidrógeno: La combinación de una membrana selectiva al hidrógeno con un reactor de dos zonas permite conjugar en un...

Reivindicaciones:

1. Reactor (10, 20, 30, 40) de lecho fluido de dos zonas (11,12, 21, 22; 31, 32; 41, 42), en el que se produce una primera alimentación (14, 24, 34, 44) en la parte inferior (12, 22, 32, 42) del lecho (15, 25, 35, 45) y se produce una segunda alimentación (16, 26, 36, 46) en una parte intermedia (13, 23, 33, 43) del mencionado lecho (15, 25, 35, 45), donde una de las alimentaciones (14, 16; 24, 26; 34, 36; 44, 46) está constituida por reactivos y otra de las alimentaciones (14, 16; 24, 26; 34, 36; 44, 46) está constituida por un agente oxidante de los reactivos o un catalizador de una reacción de oxidación de los reactivos, como consecuencia de lo cual se generan en el interior del reactor (10, 20, 30, 40) de la invención dos zonas (11, 12; 21, 22; 31, 32; 41, 42) superior e inferior diferenciadas, una de dichas zonas es una zona de atmósfera reductora y la otra zona es una zona de atmósfera oxidante, de aplicación en procesos de oxidación con regeneración simultánea del catalizador, caracterizado porque las dimensiones de la sección correspondiente a la zona de atmósfera oxidante son distintas de las dimensiones correspondientes a la zona de atmósfera reductora.

2. Reactor (10, 20, 30, 40) según la reivindicación 1, caracterizado porque la zona superior (11, 21, 31, 41) presenta mayor sección y es una zona de atmósfera reductora, mientras que la zona inferior (12, 22, 32, 42) presenta menor sección y es una zona de atmósfera oxidante.

3. Reactor (10, 20, 30, 40) según la reivindicación 1, caracterizado porque comprende dos elementos superior e inferior de sección uniforme, siendo dichas secciones uniformes distintas entre sí, y comprende adicionalmente un tercer elemento intermedio de sección variable a modo de conexión.

4. Reactor (10, 20, 30, 40) según una cualquiera de las reivindicaciones anteriores, caracterizado porque el elemento superior presenta sección variable.

5. Reactor (10, 20, 30, 40) según una cualquiera de las reivindicaciones anteriores, caracterizado porque la zona superior (11, 21, 31, 41) presenta menor sección y es una zona de atmósfera reductora, mientras que la zona inferior (12, 22, 32, 42) presenta mayor sección y es una zona de atmósfera oxidante.

6. Reactor (10, 20, 30, 40) según una cualquiera de las reivindicaciones anteriores, caracterizado porque incorpora adicionalmente en la zona superior (11, 21, 31, 41) unas hileras de tubos destinados a distribuir el flujo para evitar la aparición de zonas muertas.

7. Reactor (10, 20, 30, 40) según una cualquiera de las reivindicaciones anteriores caracterizado porque el lecho (15, 25, 35, 45) comprende unas membranas selectivas al hidrógeno, para retirar el hidrógeno del medio de reacción en reacciones de formación de hidrógeno, desplazando la reacción hacia el lado de los productos.

8. Uso del reactor (10, 20, 30, 40) descrito en las reivindicaciones anteriores para la filtración de los gases calientes de la reacción y la filtración de partículas o compuestos poco volátiles presentes en dichos gases, mediante la introducción del gas caliente en la zona superior del lecho, con lo que el sólido del lecho actúa como filtro absorbiendo las partículas poco volátiles y produciéndose la combustión de las mismas en la zona inferior (12, 22, 32, 44), donde está prevista la alimentación de una comente de un agente oxidante.

Patentes similares o relacionadas:

Procedimiento de craqueo y extracción en fases múltiples en una unidad de FCC, del 4 de Diciembre de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico clásico en lecho fluidizado que comprende: - una etapa de reacción de una carga de hidrocarburo sobre un lecho […]

Procedimiento de craqueo catalítico para el tratamiento de una fracción con bajo contenido de carbono Conradson, del 17 de Julio de 2019, de Total Raffinage France: Procedimiento de craqueo catalítico en lecho fluidizado de una baja carga de coquización de carbono Conradson menor o igual al 0,1 % en peso […]

Procedimiento de división del gas de fluidización de retorno en un reactor de polimerización de olefinas de gas sólidos, del 22 de Mayo de 2019, de BOREALIS AG: Proceso para polimerizar uno o más monómeros de olefina en un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona […]

Sistema y método para la inyección de catalizadores y/o aditivos en una unidad de craqueo catalítico fluidizado, del 9 de Abril de 2019, de W.R. GRACE & CO.-CONN.: Un sistema para la inyección de catalizador y/o aditivos en una unidad de craqueo catalítico fluidizado, que comprende: (a) un colector de polvo […]

Válvula de control de sólidos en lecho con fiabilidad mejorada, del 19 de Marzo de 2019, de THE BABCOCK & WILCOX COMPANY: Una caldera de lecho fluidizado circulante que comprende: una cámara de reacción de caldera de lecho fluidizado circulante que comprende paredes […]

Dispositivo de inyección adecuado para inyectar una carga de hidrocarburos en una unidad de refinado y procedimiento, del 20 de Febrero de 2019, de TOTAL RAFFINAGE CHIMIE: Dispositivo de inyección adecuado para la inyección de carga de hidrocarburos de una unidad (10, 10') de refinado dispuesto para atomizar un líquido en gotitas […]

Dispositivo de inyección, en particular, para inyectar una carga de hidrocarburos en una unidad de refinación, del 8 de Febrero de 2019, de TOTAL RAFFINAGE CHIMIE: Dispositivo de inyección conformado para atomizar un líquido en gotitas por medio de un gas, que comprende: un cuerpo que comprende […]

CONFINADOR DE FUENTE PARA CONTACTOR DE LECHO EN SURTIDOR Y CONTACTOR DE LECHO EN SURTIDOR, del 27 de Septiembre de 2018, de UNIVERSIDAD DEL PAIS VASCO-EUSKAL HERRIKO UNIBERTSITATEA: Confinador de fuente para contactor de lecho en surtidor y contactor de lecho en surtidor que tiene: un lecho de partículas; una entrada […]