QUEMADOR SUMERGIDO DE LLAMA REGULADA.

Procedimiento de fusión de materiales vitrificables por al menos un quemador sumergido (9) que genera una llama (11) en el seno de dichos materiales vitrificables fundidos,

caracterizado porque al menos una entrada de gas (10) separada del quemador está suficientemente próxima a dicho quemador (9) para interaccionar con dicha llama (11)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050056.

Solicitante: SAINT-GOBAIN GLASS FRANCE

SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE,92400 COURBEVOIE.

Inventor/es: PALMIERI,BIAGIO, LOPEPE,FREDERIC.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- C03B5/235C

Clasificación PCT:

- C03B5/235 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

Fragmento de la descripción:

Quemador sumergido de llama regulada.

La invención se refiere a un dispositivo que comprende un quemador, particularmente adaptado a la fusión de materiales vitrificables conducentes a un vidrio a base de sílice, en particular como quemador sumergido, es decir, cuya llama se desarrolla en el seno de los materiales en fusión.

Los quemadores sumergidos presentan un cierto número de ventajas para fusionar el vidrio, en particular por el hecho de que aportan la energía de fusión directamente en los materiales a fusionar, lo que les hace muy eficaces (menos pérdidas de calorías) y por otra parte por el hecho de que mezclan vigorosamente los materiales a transformar, lo que aumenta más la eficacia de la fusión. La utilización de quemadores sumergidos para la fusión del vidrio se ha descrito particularmente en los documentos WO 9935099, WO 9937591, WO 0046161, WO 03031357, WO 03045859.

Durante el funcionamiento, puede suceder sin embargo que los materiales en fusión o durante su transformación entren en el quemador, lo que provoca su extinción. Tal incidente perturba considerablemente el funcionamiento de todo el procedimiento de fusión y se procura evitarlo lo más posible. La solicitante ha descubierto un medio de evitar esa clase de incidente. De acuerdo con la invención, se disponen alrededor del quemador entradas suplementarias de gas. Esas entradas suplementarias generalmente no son en sí mismas quemadores, pero en cambio pueden contribuir a la combustión del quemador, en particular cuando una de esas entradas suplementarias aporta un gas oxi-dante.

La solicitante ha descubierto que la llama de un quemador sumergido puede asimilarse a una burbuja que se separa de vez en cuando del quemador, generalmente con una frecuencia que varía de 30 a 300 veces por minuto. Ese comportamiento se ha descubierto por medida de la presión del fluido (como un gas) de alimentación de los quemadores. En efecto, se observan altibajos, teniendo dichos altibajos una frecuencia bastante regular. Sin estar vinculados por la teoría que sigue, los materiales vitrificables podrían tener tendencia a entrar en el quemador justo después de que la burbuja se separa del quemador. De acuerdo con la invención, al menos una entrada de gas cerca del quemador favorece la regularidad de la separación de las burbujas y reduce considerablemente la frecuencia de entradas de materiales vitrificables en el quemador. Esta entrada de gas parece jugar un papel de regulador de la separación de las burbujas.

El quemador está alimentado por un comburente y un combustible que reaccionan conjuntamente para crear una llama. El comburente puede comprender oxígeno y ser en particular oxígeno puro, aire o aire enriquecido en oxígeno. El carburante puede ser en particular gas natural, metano, butano, propano. El comburente y el combustible llegan generalmente de manera concéntrica al quemador y se mezclan generalmente en una cámara situada justo antes de la salida del quemador.

Es posible la alimentación del quemador en combustible líquido.

La invención se refiere a un procedimiento y un dispositivo de fusión de materiales vitrificables por al menos un quemador sumergido que genera una llama en el seno de dichos materiales vitrificables, estando al menos una entrada de gas separada del quemador suficientemente próxima a dicho quemador para interaccionar con dicha llama. La entrada suplementaria de gas con relación al quemador puede tener prácticamente la misma dirección que la del quemador, es decir, que el gas de esta entrada suplementaria puede tener una dirección paralela a la del comburente y del carburante que alimentan al quemador. Sin embargo, preferiblemente el gas de esta entrada suplementaria se dirige hacia el gas que sale del quemador. La distancia entre, por una parte el punto de intersección entre el eje de la llegada de gas separada y el eje del quemador, y por otra parte el orificio de salida del quemador, puede por ejemplo variar de 0 a infinito (caudales paralelos) y varía preferiblemente de 0 a 15 cm. La distancia a la que la entrada de gas separada debe estar del quemador depende de las circunstancias, de los caudales, temperaturas, etc., de manera que es difícil dar la ecuación exacta que da esta distancia. Lo esencial es que la entrada de gas esté suficientemente próxima al quemador para interaccionar con la llama del quemador, es decir, influir sobre su forma o sobre el flujo de líquido en la cercanía inmediata de la llama, de modo que favorezca la separación de la llama como burbuja, del quemador. Generalmente, la entrada de gas separada puede estar a menos de 50 cm del quemador.

El gas que alimenta a la entrada separada puede comprender oxígeno o nitrógeno o aire. Puede participar en la combustión del quemador, en particular si comprende un gas oxidante como el oxígeno. En ese caso es una fuente suplementaria de comburente.

Generalmente, el caudal de volumen de gas que llega por separado, por una o varias entradas separadas, representa en total (suma de los caudales de todas las entradas separadas) 2 a 20% y preferiblemente 5 a 10% de la suma de los caudales de volúmenes normales (volumen normal: llevado a condiciones normales de temperatura y de presión) de comburente gaseoso y de carburante gaseoso que alimentan al quemador (caso en el que los fluidos de alimentación del quemador son gaseosos). Generalmente, la suma de los caudales de volúmenes normales de comburente gaseoso y de carburante gaseoso varía de 0,5 Nm3/h a 150 Nm3/h.

Preferiblemente para cada quemador, se prevén al menos dos entradas de gas separadas para influir sobre el desprendimiento de burbuja de la llama del quemador. De manera aún preferida, para cada quemador, se prevén al menos dos entradas de gas separadas para influir sobre el desprendimiento de burbuja de la llama del quemador. También es posible la utilización de cuatro, incluso cinco (incluso hasta más) entradas separadas por quemador.

La invención se refiere también a un procedimiento de fusión de materiales vitrificables por al menos un quemador sumergido cuya llama tiene un comportamiento de burbuja que se separa del quemador, pudiendo las separaciones de dicha burbuja ser detectadas por una medida de presión del comburente y/o combustible (detección de altibajos), mejorando al menos una entrada de gas separada del quemador la regularidad de dichas separaciones. La frecuencia de las separaciones va generalmente de 30 a 300 veces por minuto.

La invención se refiere también a un horno de fusión de materiales vitrificables que comprende un dispositivo que comprende un quemador y al menos un conducto de entrada de gas a menos de 50 cm de dicho quemador, estando el quemador sumergido en los materiales vitrificables durante la fusión o transformación, en particular para la preparación de vidrio a base de sílice (es decir, que comprende generalmente al menos 30% en peso de sílice). El dispositivo comprende preferiblemente al menos dos conductos de entrada de gas a menos de 50 cm de dicho quemador, y de manera más preferida, al menos tres conductos de entrada de gas a menos de 50 cm de dicho quemador.

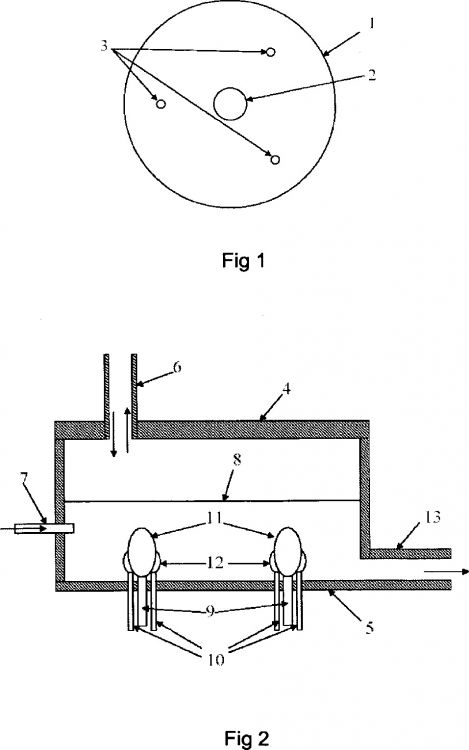

La figura 1 representa visto desde arriba un dispositivo que comprende un quemador y tres entradas de gas separadas.

La figura 2 representa un horno de acuerdo con la invención visto de lado.

No se han representado en las figuras las entradas de combustible y de comburente que alimentan a los quemadores.

Se ha representado en la figura 1 un dispositivo de acuerdo con la invención visto desde arriba que comprende un soporte 1 de un material refractario (betún refractario, piedra refractaria, molibdeno, o cualquier material resistente al vidrio fundido), un quemador 2 en el centro, rodeado por tres entradas de gas separadas. Ese dispositivo puede estar colocado a nivel de un cenicero de horno, desarrollando el quemador una llama en el interior de los materiales en fusión.

Se ha representado en la figura 2 un horno visto de lado. Ese horno comprende paredes de material refractario, una pared superior 4 y un cenicero de horno 5. Una abertura 6 a través de la pared superior puede servir para la introducción de materiales vitrificables (sílice, fundente de la sílice, fluidificante, etc.) y/o para la evacuación de los humos. Una abertura 7 que desemboca bajo el nivel 8 de los materiales fundidos puede también utilizarse para la introducción de materiales vitrificables. Los materiales fundidos salen del horno por la garganta 13. Ese horno está dotado de dos quemadores sumergidos 9 que desarrollan cada uno una llama 11 en el seno de los materiales...

Reivindicaciones:

1. Procedimiento de fusión de materiales vitrificables por al menos un quemador sumergido (9) que genera una llama (11) en el seno de dichos materiales vitrificables fundidos, caracterizado porque al menos una entrada de gas (10) separada del quemador está suficientemente próxima a dicho quemador (9) para interaccionar con dicha llama (11).

2. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque la distancia entre, por una parte el punto de intersección entre el eje de la entrada de gas separada (10) y el eje del quemador (9), y por otra parte el orificio de salida del quemador (9); varía de 0 a 15 cm.

3. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque el quemador (9) está alimentado por un comburente y un combustible que reaccionan conjuntamente para crear la llama.

4. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el gas comprende oxígeno o nitrógeno o aire.

5. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el gas participa en la combustión del quemador (9).

6. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque el caudal de volumen de gas que llega por separado representa 2 a 20% de la suma de los caudales de volúmenes normales de comburente gaseoso y de carburante gaseoso que alimentan al quemador (9).

7. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque el caudal de gas que llega por separado representa 5 a 10% de la suma de los caudales de volúmenes normales de comburente gaseoso y de carburante gaseoso que alimentan al quemador (9).

8. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la suma de los caudales de volúmenes normales de comburente gaseoso y de carburante gaseoso varía de 0,5 Nm3/h a 150 Nm3/h.

9. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque comprende al menos dos entradas de gas (10).

10. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque comprende al menos tres entradas de gas (10).

11. Procedimiento de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque la llama (11) tiene un comportamiento de burbuja que se separa del quemador (9) cuyas separaciones se pueden detectar por una medida de presión del comburente y/o combustible, mejorando al menos una entrada de gas (10) separada del quemador la regularidad de dichas separaciones.

12. Procedimiento de acuerdo con la reivindicación precedente, caracterizado porque la frecuencia de las separaciones varía de 30 a 300 veces por minuto.

13. Horno de fusión de materiales vitrificables que comprende un quemador sumergido (9) en los materiales vitrificables, caracterizado porque comprende un dispositivo que comprende el quemador (9) y al menos un conducto de entrada de gas (10) a menos de 50 cm de dicho quemador.

14. Horno de acuerdo con la reivindicación precedente, caracterizado porque el dispositivo comprende al menos dos conductos de entrada de gas (10) a menos de 50 cm de dicho quemador.

15. Horno de acuerdo con la reivindicación precedente, caracterizado porque el dispositivo comprende al menos tres conductos de entrada de gas (10) a menos de 50 cm de dicho quemador.

16. Aplicación del procedimiento u horno de una cualquiera de las reivindicaciones precedentes a la fusión de vidrio.

Patentes similares o relacionadas:

DISPOSITIVO DE FUSIÓN DEL VIDRIO QUE COMPRENDE DOS HORNOS, del 10 de Enero de 2012, de SAINT-GOBAIN GLASS FRANCE SAINT-GOBAIN ISOVER: Dispositivo de preparación de un vidrio final que comprende un horno principal con quemadores aéreos y/o electrodos alimentado de materiales vitrificables principales que […]

PREPARACIÓN DE SILICATO EN UN HORNO DE QUEMADORES SUMERGIDOS EN MEDIO REDUCTOR, del 15 de Junio de 2011, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de preparación de silicato de un elemento elegido entre alcalinos, alcalinotérreos o tierras raras, que comprende una reacción entre sílice y un sulfato […]

PROCEDIMIENTO DE PREPARACIÓN DE MATERIAS PRIMAS PARA LA FABRICACIÓN DE VIDRIO, del 28 de Marzo de 2011, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de compuestos a base de silicato(s) de alcalinos tales como Na, K y/o de alcalinotérreos tales como Ca, Mg […]

PROCEDIMIENTO DE PREPARACIÓN DE MATERIAS PRIMAS PARA LA FABRICACIÓN DE VIDRIO, del 28 de Marzo de 2011, de SAINT-GOBAIN GLASS FRANCE: Procedimiento de fabricación de compuestos a base de silicato(s) de alcalinos tales como Na, K y/o de alcalinotérreos tales como Ca, Mg […]

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]