Proceso de purificación para Mo-99.

Un proceso para purificar Mo-99 a partir de una solución ácida que se obtiene disolviendo una diana sólida irradiada que comprende uranio en un medio ácido,

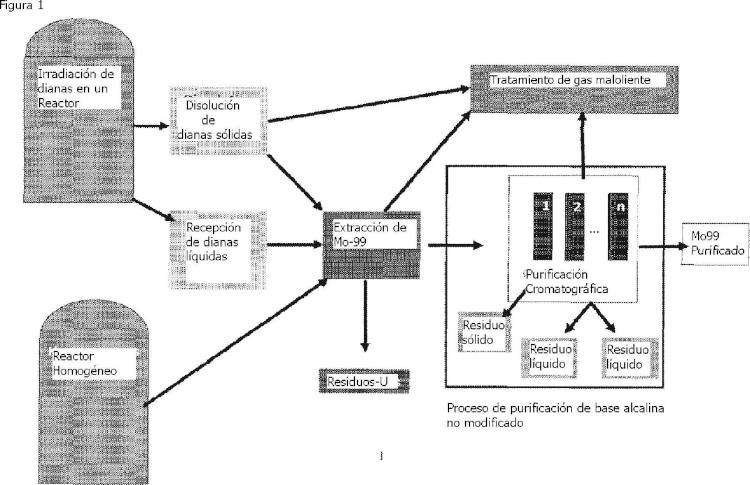

o a partir de una solución ácida que comprende uranio y que se ha irradiado previamente en un reactor nuclear, o a partir de una solución ácida que comprende uranio y que se ha usado como combustible de reactor en un reactor homogéneo, o a partir de una solución ácida obtenida disolviendo una diana sólida de papel metalizado de metal de uranio irradiado en un medio ácido, comprendiendo el proceso poner en contacto la solución ácida con un adsorbente que comprende un óxido de circonio, hidróxido de circonio, alcóxido de circonio, haluro de circonio y/o haluro de óxido de circonio, y eluir Mo-99 a partir del adsorbente usando una solución de una base fuerte, sometiéndose a continuación la fracción eluida a un proceso de purificación posterior que implica una etapa de recuperación cromatográfica de Mo-99 de base alcalina sobre un material de intercambio aniónico, dondeMo-99 se eluye, al menos parcialmente, a partir del material de intercambio aniónico usando una solución de un ácido, y dondeMo-99 eluido en la solución de ácido se adsorbe posteriormente sobre el material que contiene MnO2, por ejemplo una columna cromatográfica que contiene material de MnO2.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2011/046176.

Solicitante: Mallinckrodt LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 675 MCDONNELL BOULEVARD HAZELWOOD, MO 63042 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BARBOSA,LUIS A.M.M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G21G1/00 FISICA. › G21 FISICA NUCLEAR; TECNICA NUCLEAR. › G21G CONVERSION DE ELEMENTOS QUIMICOS; FUENTES RADIACTIVAS. › Disposiciones para la conversión de los elementos químicos por radiación electromagnética, radiación corpuscular o bombardeo por partículas, p. ej. producción de isótopos radiactivos (por reacciones termonucleares G21B; conversión de combustible nuclear G21C).

PDF original: ES-2553743_T3.pdf

Patentes similares o relacionadas:

Bomba para operación en entorno radiactivo, del 27 de Mayo de 2020, de Curium US LLC: Un sistema para fabricar generadores de radionúclidos, incluyendo el sistema: un recinto que define un entorno radiactivo, incluyendo el […]

Control del sistema de elución de rubidio, del 1 de Abril de 2020, de Jubilant Draximage, Inc: Un sistema de elucion 82Sr/82Rb , que comprende: un generador de 82Sr/82Rb ; un procesador y una memoria acoplada comunicativamente al […]

Método para la purificación de radio a partir de diferentes fuentes, del 15 de Enero de 2020, de ACTINIUM PHARMACEUTICALS INC: Método para la purificación de radio, en particular 226Ra, para preparación de diana para producción de 225Ac a partir de fuentes radiactivas disponibles, […]

Proceso y aparato para tratar un chorro de gas, del 18 de Febrero de 2019, de Mallinckrodt Nuclear Medicine LLC: Un proceso de tratamiento de gas de hidrógeno liberado desde la disolución ácida o alcalina de un metal, comprendiendo el proceso una etapa de pasar el gas de hidrógeno liberado […]

Generador de radioisótopos, del 15 de Enero de 2019, de INSTITUT NATIONAL DES RADIOELEMENTS: Generador de radioisótopos que comprende un depósito de eluyente y una columna cromatográfica relacionados entre sí por un primer conducto de eluyente , […]

Generador de radioisótopos, del 15 de Enero de 2019, de INSTITUT NATIONAL DES RADIOELEMENTS: Generador de radioisótopos que comprende un depósito de eluyente y una columna cromatográfica relacionados entre sí por un primer conducto de eluyente , […]

Generador de radioisótopos de fase estacionaria que comprende óxido de titanio, del 8 de Enero de 2019, de INSTITUT NATIONAL DES RADIOELEMENTS: Uso de óxido de titanio como fase estacionaria en un dispositivo generador de radioisótopos, caracterizado porque dicho óxido de titano comprende partículas que presentan […]

Nuevo procedimiento y aparato para la producción de radionúclidos de alta pureza, del 30 de Octubre de 2018, de Orano Med: Un proceso para producir un radionúclido hijo de un radionúclido padre, que comprende las etapas de: a) cargar el radionúclido padre en un primer medio sólido […]

Aparato y procedimiento de composición para su uso en la formación de imágenes, del 9 de Mayo de 2018, de BIOCOMPATIBLES UK LIMITED: Composición que comprende: una micropartícula que incluye: un isótopo radioactivo; y un elemento registrable en imágenes que comprende un […]