Producto sinterizado a base de aluminio y circona.

Partícula sinterizada que presenta una relación entre su diámetro más pequeño y su diámetro más grande superior a 0,

6 y que presenta un análisis químico tal como, en porcentajes en masa,

ZrO2 parcialmente estabilizada con CeO2 e Y2O3: complemento hasta 100%

Al2O3: 10-60%

aditivo seleccionado de entre CaO, un óxido de manganeso, La2O3, SrO, BaO y sus mezclas: 0,2-6% siendo el contenido de CaO inferior a 2%, impurezas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/052447.

Solicitante: SAINT-GOBAIN CENTRE DE RECHERCHES ET D'ETUDES EUROPEEN.

Nacionalidad solicitante: Francia.

Dirección: 18 avenue d'Alsace Les Miroirs 92400 Courbevoie FRANCIA.

Inventor/es: BOUSSANT-ROUX, YVES MARCEL LEON, NONNET,EMMANUEL PIERRE MARCEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B35/626 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Preparación o tratamiento de polvos individualmente o por hornadas.

PDF original: ES-2441842_T3.pdf

Fragmento de la descripción:

Producto sinterizado a base de aluminio y circona.

Campo técnico La invención se refiere a un producto sinterizado a base de aluminio y circona, en particular a unas bolas sinterizadas, y a su utilización en molinos.

Antecedentes de la invención Entre los productos refractarios, se distinguen los productos fundidos y colados y los productos sinterizados.

A diferencia de los productos sinterizados, los productos fundidos y colados comprenden muy frecuentemente una fase vítrea integranular muy abundante que viene a llenar una red de granos cristalizados. Por tanto, los problemas encontrados en sus aplicaciones respectivas por los productos sinterizados y por los conductos fundidos y colados, y las soluciones técnicas adoptadas para resolverlos, son generalmente diferentes. Por otra parte, debido a diferencias importantes entre los procedimientos de fabricación, una composición puesta a punto para fabricar un producto fundido y colado no se puede utilizar tal cual a priori para fabricar un producto sinterizado, y viceversa.

Los productos sinterizados se obtienen mezclando materias primas apropiadas y después conformando en crudo esta mezcla y cociendo la pieza cruda resultante a una temperatura y durante un tiempo suficientes para obtener el sinterizado de esta pieza cruda.

Los productos sinterizados, según su composición química, presentan propiedades diferentes y, por tanto, están destinados a industrias muy variadas.

Una aplicación muy específica es la utilización de productos sinterizados, clásicamente en forma de bolas, como medios de molienda, en particular para moler finamente materias minerales, inorgánicas u orgánicas. En esta aplicación, las bolas están dispersas en un medio acuoso o un disolvente, cuya temperatura puede sobrepasar 80ºC, y sufren frotamientos por contacto con el material a moler, por contacto mutuo y por contacto con los órganos del molino. La duración de vida de las bolas depende entonces directamente de su resistencia al desgaste en este medio acuoso o disolvente.

El documento US 2009/0036291 (o WO 2009/018024) da a conocer unas bolas sinterizadas a base de circona y aluminio que comprenden aproximadamente 9% a 12% de óxido de cerio CeO2 y entre 0, 01% y 0, 8% de cal CaO. Las compara con bolas CeO2-TZP (en inglés “CeO2-stabilized tetragonal zirconia polycristals”) , pero considera, sobre la base de datos históricos, que no hay lugar a compararlas con bolas Y-TZP, conocidas por su mediocres prestaciones en medio acuoso.

La modificación de la composición de una bola sinterizada, en particular por la incorporación de un nuevo óxido, también en cantidad reducida, puede tener consecuencias muy sustanciales sobre sus propiedades. Es conocido asimismo que se puede modificar la cantidad de fase estabilizada de una circona por tratamiento térmico o mecánico de esta circona.

Con el fin de aumentar los rendimientos de las operaciones de molienda, las partículas de molienda deben ser cada vez más resistentes al desgaste, al tiempo que presentan una resistencia elevada a la degradación en un medio líquido caliente, en particular cuando están en contacto con un agua a más de 80ºC, denominándose estas condiciones a continuación “condiciones hidrotermales”.

Por otra parte, se busca permanentemente aumentar el rendimiento de molienda, es decir, obtener una cantidad de producto molido máxima para un coste determinado.

Un objetivo de la invención es responder, por lo menos parcialmente, a estas necesidades.

Sumario de la invención La invención propone una partícula sinterizada según la reivindicación 1.

Como aprecia con mayor detalle a continuación de la descripción, dichas partículas sinterizadas presentan una excelente resistencia al desgaste, incluso en condiciones hidrotermales.

Por otra parte, la densidad de estas partículas es relativamente poco elevada. No obstante, la masa de partículas que se puede cargar en un molino constituye generalmente un factor limitativo. La densidad de las partículas sinterizadas según la invención permite cargar ventajosamente un gran número de estas partículas.

Además, presentan unos contenidos de circona y de CeO2 reducidos. No obstante, la circona y la cerina son materiales costosos. Por tanto, para un presupuesto determinado, es posible fabricar más partículas sinterizadas e introducir un número elevado de ellas en los molinos. Por tanto, las partículas sinterizadas según la invención permiten obtener un muy buen rendimiento de molienda.

En resumen, las partículas sinterizadas según la invención permiten obtener un excelente compromiso entre la resistencia al desgaste en condiciones hidrotermales y el rendimiento de molienda.

Una partícula sinterizada según la invención puede presentar aún una o varias de las características opcionales siguientes:

- Dicho contenido molar de CeO2 es inferior a 10, 0%, preferentemente inferior a 9, 5%, y/o preferentemente superior a 7, 0%, preferentemente superior a 7, 5%, preferentemente superior a 8, 0%, incluso superior a 8, 5%, en porcentaje molar sobre la base de la suma de ZrO2, CeO2 e Y2O3.

- Dicho contenido molar de Y2O3 es inferior a 1, 9%, inferior a 1, 7%, inferior a 1, 5%, inferior a 1, 2% y/o superior a 0, 7%, incluso superior a 0, 8%, en porcentaje molar sobre la base de la suma de ZrO2, CeO2 e Y2O3.

-En una forma de realización particular, dicho contenido molar de CeO2 está comprendido entre 8, 5% y 9, 5% y dicho contenido molar de Y2O3 está comprendido entre 0, 8% y 1, 2%, en porcentajes molares sobre la base de la suma de ZrO2, CeO2 e Y2O3.

- El contenido de alúmina Al2O3 es superior a 15%, incluso superior a 20% y/o inferior a 55%, incluso inferior a 50%, incluso inferior a 40%, incluso inferior a 35%, en porcentaje másico sobre la base de los óxidos.

- El óxido de manganeso se selecciona de entre MnO, MnO2, Mn2O3, Mn3O4 y sus mezclas. Preferentemente, el óxido de manganeso se selecciona de entre MnO, Mn3O4 y sus mezclas.

- El óxido de praseodimio es Pr6O11.

- El óxido de cobre es CuO.

- El óxido de hierro se selecciona de entre FeO, Fe2O3 y sus mezclas.

- El aditivo se selecciona de entre CaO, MnO, MnO2, Mn2O3, Mn3O4, ZnO, La2O3, SrO y sus mezclas.

- El aditivo se selecciona de entre CaO, un óxido de manganeso, La2O3, SrO, BaO y sus mezclas, preferentemente entre CaO, MnO, MnO2, Mn2O3, Mn3O4 y sus mezclas.

- Preferentemente, el aditivo se selecciona de entre CaO, MnO, Mn3O4 y sus mezclas. Aún más preferentemente, el aditivo es una mezcla de CaO, por una parte, y MnO y/o Mn3O4, por otra parte. Preferentemente, el aditivo se selecciona de entre CaO, MnO y sus mezclas. Más preferentemente, el aditivo es una mezcla de CaO y MnO.

- El contenido de aditivo es superior a 0, 3%, superior a 0, 4%, incluso superior a 0, 5% o superior a 0, 6%, y/o inferior a 5%, incluso inferior a 4%, incluso inferior a 3%, incluso inferior a 2, 5%, incluso inferior a 2%, incluso inferior a 1, 5%, incluso inferior a 1%, en porcentaje de masa sobre la base de los óxidos.

- El aditivo comprende CaO, siendo el contenido de CaO superior a 0, 3%, incluso superior a 0, 4%, superior a 0, 5% y/o inferior a 1, 5%, preferentemente inferior a 1%, incluso inferior a 0, 8%, inferior a 0, 6%, en porcentaje de masa sobre la base de los óxidos.

- El aditivo comprende CaO y un segundo compuesto de aditivo seleccionado de entre MnO, MnO2, Mn2O3, Mn3O4, ZnO, La2O3, SrO y sus mezclas, en particular una mezcla de MnO y Mn3O4, siendo preferentemente el contenido de dicho segundo compuesto superior a 0, 1%, superior a 0, 2% y/o inferior a 4, 0%, preferentemente inferior a 3, 5%, incluso inferior a 3, 0%, incluso inferior a 2, 5%, incluso inferior a 2, 0%, incluso inferior a 1, 5%, incluso inferior a 1, 0%, incluso inferior a 0, 8%, inferior a 0, 6%, o también inferior a 0, 5%, o inferior a 0, 4%, incluso inferior a 0, 3%, en porcentaje de masa sobre la base de los óxidos.

- El contenido de La2O3 es inferior a 5, 2%, inferior a 5, 0% incluso inferior a 4, 5%, en porcentaje másico sobre la base de los óxidos.

- El contenido de impurezas es inferior a 1, 0%, preferentemente inferior a 0, 8%, preferentemente inferior a 0, 5%, incluso inferior a 0, 3%, en porcentaje másico sobre la base de los óxidos. En una forma de realización, las impurezas están constituidas por óxidos.

- Preferentemente, el contenido de silicio SiO2 es inferior a 1, 5%, inferior a 1, 0%, preferentemente inferior a 0, 7%, preferentemente inferior a 0, 5%, en porcentaje másico sobre la base de los óxidos.

- La partícula se obtiene por sinterizado a una temperatura superior o igual... [Seguir leyendo]

Reivindicaciones:

1. Partícula sinterizada que presenta una relación entre su diámetro más pequeño y su diámetro más grande superior a 0, 6 y que presenta un análisis químico tal como, en porcentajes en masa,

ZrO2 parcialmente estabilizada con CeO2 e Y2O3: complemento hasta 100% Al2O3: 10-60% aditivo seleccionado de entre CaO, un óxido de manganeso, La2O3, SrO, BaO y sus mezclas: 0, 2-6% siendo el contenido de CaO inferior a 2%, impurezas <2%

estabilizándose la circona con CeO2 e Y2O3 presentes en contenidos molares, en porcentajes molares sobre la base de la suma ZrO2, CeO2 e Y2O3, tales como CeO2: 6-11% en moles y Y2O3: 0, 5-2% en moles obteniéndose la partícula por sinterizado a una temperatura de sinterizado superior a 1300ºC,

siendo la temperatura de sinterizado superior a 1400ºC si el aditivo es CaO o si el contenido molar de CeO2 está comprendido entre 10% y 11%.

2. Partícula sinterizada según la reivindicación 1, en la que dicho contenido molar de CeO2 es inferior a 10% y superior a 7%, y/o dicho contenido molar de Y2O3 es inferior a 1, 2% y superior a 0, 8%.

3. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que el contenido de alúmina Al2O3 es superior a 15% e inferior a 55%, en porcentajes másicos sobre la base de los óxidos.

4. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que el aditivo se selecciona de entre CaO, MnO, MnO2, Mn2O3, Mn3O4, La2O3, SrO y sus mezclas.

5. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que el contenido de aditivo es superior a 0, 4% e inferior a 5%, en porcentajes en masa sobre la base de los óxidos.

6. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que el aditivo comprende CaO, siendo el contenido de CaO superior a 0, 3% e inferior a 1, 5%, en porcentajes en masa sobre la base de los óxidos.

7. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que el contenido de impurezas es inferior a 1%.

8. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, que se presenta en forma de una bola que presenta una esfericidad superior a 0, 7.

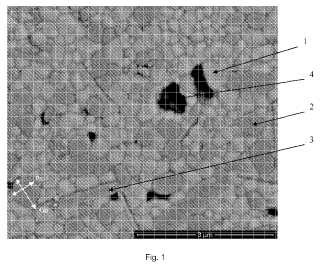

9. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, que presenta granos de forma alargada, estando comprendida la tasa de granos de forma alargada, medida en difracción X, entre 0, 05% y 5%.

10. Partícula sinterizada según cualquiera de las reivindicaciones anteriores, en la que la circona se presenta para más de 80% de su volumen en la fase tetragonal.

11. Procedimiento de fabricación de partículas sinterizadas según cualquiera de las reivindicaciones anteriores, que comprende las etapas sucesivas siguientes:

a) si es necesario, moler uno o varios de los polvos de materias primas, preferentemente por comolienda, con el fin de obtener por mezcla de dichos polvos una mezcla particulada que presenta un tamaño medio inferior a 1, 0 µm,

b) preparar una suspensión a partir de dichos polvos, adaptándose la composición de la suspensión con el fin de obtener, al final de la etapa f) , unas partículas sinterizadas que presentan una composición conforme a la de una partícula sinterizada según cualquiera de las reivindicaciones anteriores,

c) endurecer las gotas de la suspensión en forma de partículas crudas, d) lavar, e) secar, f) sinterizar a una temperatura de sinterizado superior a 1300ºC con el fin de obtener partículas sinterizadas,

siendo la temperatura de sinterizado superior a 1400ºC, preferentemente superior a 1425ºC:

(C1) si la suspensión no contiene ningún compuesto de Mn, Zn, Cu, Pr, Nd, Sr, La, Ba o Fe, es decir, si el aditivo 5 en las partículas sinterizadas es CaO, o (C2) si la suspensión es tal que el contenido molar en CeO2 de las partículas sinterizadas obtenidas al final de la etapa f) , en porcentaje molar sobre la base de la suma de ZrO2, CeO2 e Y2O3, está comprendido entre 10% y 11%.

12. Mezcla particulada que comprende partículas de ZrO2, Al2O3, CeO2, Y2O3 y un aditivo seleccionado de entre CaO y/o un óxido de manganeso y/o La2O3 y/o SrO y/o BaO y/o partículas de precursores de estos óxidos, en proporciones tales como, por sinterizado de dicha mezcla particulada, se obtenga una partícula sinterizada según cualquiera de las reivindicaciones 1 a 10.

13. Mezcla particulada según la reivindicación anterior, en la que el tamaño medio es inferior a 1 µm.

14. Molino que contiene partículas sinterizadas según cualquiera de las reivindicaciones 1 a 10 o fabricadas de

acuerdo con un procedimiento según la reivindicación 11. 20

15. Utilización de partículas sinterizadas según cualquiera de las reivindicaciones 1 a 10 o fabricadas de acuerdo con un procedimiento según la reivindicación 11, como medios de molienda.

Patentes similares o relacionadas:

Producto refractario, una mezcla para la fabricación del producto, un procedimiento para la fabricación del producto así como un uso del producto, del 29 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Producto refractario, que comprende las siguientes características: 1.1 el producto presenta una composición química, según la cual se encuentran […]

Partículas composite de diamante unidas por un cerámico friable y procedimientos para producir las mismas, del 24 de Junio de 2020, de DIAMOND INNOVATIONS, INC.: Un procedimiento de producción de partículas composite de diamante aglutinadas por cerámico, comprendiendo el procedimiento: formar una materia prima de […]

Proceso de fabricación de baldosas cerámicas, del 10 de Junio de 2020, de LAMBERTI SPA: Proceso de fabricación de baldosas cerámicas que comprende las siguientes etapas: I) mezclar las materias primas cerámicas; II) moler en seco las materias […]

Método de preparación de ladrillo de espinela de magnesio-aluminio y ladrillo de espinela de magnesio-aluminio preparado usando el mismo, del 3 de Junio de 2020, de Zibo City Luzhong Refractories Co., Ltd: Método de fabricación de un ladrillo de espinela de magnesio-aluminio, en el que dicho ladrillo de espinela de magnesio-aluminio comprende un recubrimiento […]

Cuerpos moldeados y masas refractarias así como aglutinante y procedimiento para su producción, del 1 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Masa para la producción de cuerpos moldeados resistentes a altas temperaturas o refractarios, que contiene una mezcla de: - un polvo, granos y/o granulado inorgánicos […]

Proceso y máquina de fabricación de piezas de material cerámico y/o metálico mediante la técnica de la fabricación aditiva, del 5 de Febrero de 2020, de S.A.S 3DCeram-Sinto: Proceso de fabricación de al menos una pieza de al menos un material elegido entre materiales cerámicos y materiales metálicos mediante la técnica de la […]

Procedimientos para formar estructuras compuestas de matriz cerámica, del 8 de Enero de 2020, de COI CERAMICS, INC: Un procedimiento para formar una estructura compuesta de matriz cerámica, que comprende: formar al menos un material compuesto preimpregnado que comprende […]

Proceso y máquina de fabricación de al menos una pieza de al menos un material cerámico y/o metálico mediante la técnica de la fabricación aditiva, del 25 de Diciembre de 2019, de S.A.S 3DCeram-Sinto: Proceso de fabricación de al menos una pieza de al menos un material elegido entre materiales cerámicos y materiales metálicos mediante la técnica de la fabricación aditiva, […]