Procedimiento y sistema para producir pepitas metálicas de hierro.

Procedimiento (10) para producir pepitas metálicas de hierro que comprende las etapas de:

disponer (12) una solera (42) que comprende material refractario,

colocar (14) una capa de material de solera (44) que comprende por lo menos material carbonoso sobre el material refractario, colocar (18) sobre la capa de material de solera (44) un estrato (46) de aglomerados que comprende material reductor y material que contiene hierro reducible, en el que el estrado (46) tiene una dimensión mayor y una dimensión menor, donde el estrato (46) tiene una profundidad media de por lo menos 1,7 veces una dimensión menor de los aglomerados, y

calentar (24) los aglomerados para formar a partir de por lo menos algunos de los aglomerados pepitas metálicas de hierro y escoria,

caracterizado por el hecho de que el estrato (46) de aglomerados tiene una densidad de carga de los aglomerados de por lo menos 12,2 kg/m2/capa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/032519.

Solicitante: NU-IRON TECHNOLOGY, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1915 Rexford Road Charlotte, NC 28211 ESTADOS UNIDOS DE AMERICA.

Inventor/es: IWASAKI,IWAO, ENGLUND,DAVID J, KIESEL,RICHARD F.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21B11/08 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › C21B 11/00 Fabricación de hierro fundido en forma diferente a la fabricación en alto horno. › en hornos de reverbero.

- C21B13/10 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › en hornos de reverbero.

PDF original: ES-2539977_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema para producir pepitas metálicas de hierro.

Esta solicitud de patente internacional reivindica prioridad y el beneficio de la solicitud de patente provisional 5 americana número de serie 61/024861, presentada el 30 de Enero de 2008, cuya descripción se incorpora aquí por referencia.

Antecedentes de la invención 10

La presente invención se refiere a la reducción de material que contiene hierro, tal como mineral de hierro, a hierro metálico.

En el pasado se han descrito y/o utilizado muchos procesos diferentes de reducción de mineral de hierro. Los procesos pueden clasificarse tradicionalmente en procesos de reducción directa y procesos de reducción de 15 fundición. Generalmente, los procesos de reducción directa convierten minerales de hierro en una forma metálica en estado sólido, por ejemplo, con el uso de hornos verticales de cuba (por ejemplo, hornos verticales a base de gas natural) , mientras que la reducción de fundición convierte minerales de hierro en metal fundido en caliente sin el uso de altos hornos.

Los procesos de reducción convencionales para la producción de hierro de reducción directa (DRI) implican calentar minerales de hierro procesados por debajo del punto de fusión del hierro, por debajo de 1200 ºC (2372 ºF) , ya sea mediante procesos a base de gas o procesos a base de carbón. Por ejemplo, en el proceso a base de gas, la reducción directa de óxido de hierro (por ejemplo, minerales de hierro o gránulos de óxido de hierro) emplea el uso de un gas reductor (por ejemplo, gas natural reformado) para reducir el óxido de hierro y obtener DRI. Los 25 procedimientos de fabricación de DRI han empleado el uso de materiales que incluyen carbono, tal como carbón y coque como agente reductor. Una composición típica de DRI es de un 90 a 95% de metalización y un 2-4% de ganga, pero no ha resultado práctico para los procesos de fabricación de acero como sustitución de desechos ya que su contenido en oxígeno y ganga aumenta el consumo de energía, aumenta el volumen de escoria, y requiere la adición de reactivos costosos. 30

El hierro de reducción directa a base de gas explica más de un 90% de la producción mundial de DRI. Los procesos a base de carbón se utilizan generalmente para producir la restante producción de DRI. Sin embargo, en muchas regiones geográficas, el uso de carbón puede ser más deseable debido que a los precios del carbón pueden ser más estables que los precios del gas natural. Además, muchas regiones geográficas se encuentran muy lejos de las 35 acerías que utilizan el producto procesado. Por lo tanto, el envío de unidades de hierro en forma de pepitas de hierro producidas mediante un proceso de reducción directa a base de carbón puede ser más deseable que el uso de un proceso de reducción de fusión.

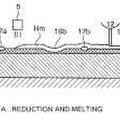

Otro proceso de reducción en un material que contiene hierro de reducción directa a base de gas o a base de carbón 40 en pepitas metálicas a menudo se denomina reducción de fusión. Estos procesos de reducción de fusión, por ejemplo, implican generalmente las siguientes etapas de tratamiento: preparación de alimentación, secado, precalentamiento, reducción, fusión, enfriamiento, descarga de producto, y separación del producto hierro metálico/escoria. Estos procesos dan lugar a una reducción directa de material que contiene hierro en pepitas metálicas de hierro y escoria. Las pepitas metálicas de hierro producidas por estos procesos de reducción directa se 45 caracterizan por un alto grado de reducción, cerca de un 100% de metal (por ejemplo, entre aproximadamente un 96% y aproximadamente un 97% de Fe metálico) . Los porcentajes (%) que se dan aquí son porcentajes en peso salvo que se indique lo contrario.

A diferencia del hierro de reducción directa (DRI) convencional, estas pepitas metálicas de hierro tienen un bajo 50 contenido en oxígeno, ya que se trata de hierro metálico y tienen poca o ninguna porosidad. Estas pepitas metálicas de hierro también son bajas en ganga dado que el dióxido de silicio se ha eliminado como escoria. Estas pepitas metálicas de hierro son deseables en muchas circunstancias, tal como el uso en lugar de desechos en hornos de arco eléctrico. Estas pepitas metálicas de hierro pueden producirse también a partir de mineral de hierro taconita procesada, que puede contener un 30% de oxígeno y un 5% de ganga. Como resultado, con tales pepitas metálicas 55 de hierro hay menos peso a transportar que con gránulos de taconita procesados y DRI. Además, por lo general, dichas pepitas metálicas de hierro son tan fáciles de manejar como los gránulos de taconita y DRI.

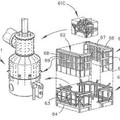

Se han descrito y utilizado diversos tipos de hornos de solera para la reducción directa de pepitas metálicas de hierro. Un tipo de horno de solera, denominado horno de solera giratoria (RHF) , se ha utilizado como horno para la 60 reducción directa a base de carbón. Típicamente, el horno de solera giratoria tiene una solera anular dividida en una zona de precalentamiento, una zona de reducción, una zona de fusión, y una zona de enfriamiento, entre la posición de suministro y la posición de descarga del horno. La solera anular va soportada en el horno para moverse de manera giratoria. En funcionamiento, el material de partida reducible que comprende una mezcla de mineral de hierro y el material reductor se carga en la solera anular y se dispone en la zona de precalentamiento. Después del precalentamiento, mediante el giro, la mezcla de mineral de hierro en la solera se desplaza hacia la zona de reducción, en la que el mineral de hierro se reduce en presencia del material reductor y se funde en pepitas metálicas de hierro, utilizando una o más fuentes de calor (por ejemplo, quemadores de gas) . El producto reducido y fundido, después de que finalice el proceso de reducción, se enfría en la zona de enfriamiento en la solera giratoria, 5 evitando la oxidación y facilitando la descarga del horno.

Un proceso de reducción directa de pepitas metálicas de hierro de ejemplo para la producción de pepitas metálicas de hierro se conoce como ITmk3® de Kobe Steel. En dicho proceso, unos gránulos secos formados utilizando mineral de hierro, carbón, y un aglomerante se introducen en un horno de solera giratoria. Al aumentar la 10 temperatura en el horno, el concentrado de mineral de hierro se reduce y se funde cuando la temperatura alcanza entre 1450 ºC y 1500 ºC. Los productos resultantes se enfrían y después se descargan. Los productos intermedios son generalmente pepitas metálicas de hierro de tamaño de gránulos en forma de concha con la escoria en el interior, a partir de las cuales puede separarse el hierro metálico.

Se ha informado también que se ha utilizado otro proceso de reducción directa para realizar pepitas metálicas de hierro. Véase la patente americana nº 6.126.718. En este proceso, una capa de carbón de antracita pulverizado se extiende sobre una solera y en la misma se forma un patrón regular de hoyuelos. Después se coloca una capa de una mezcla de mineral de hierro y carbón sobre los hoyuelos y se calienta a 1500 ºC. El mineral de hierro se reduce a hierro metálico, se funde, y se recoge en los hoyuelos como piedras de hierro y escoria. Después, los guijarros de 20 hierro y escoria se rompen y se separan.

Ambos de estos procesos de reducción directa para la producción de pepitas metálicas de hierro han implicado la mezcla de materiales que contienen hierro y un reductor carbonoso (por ejemplo, carbón pulverizado) . Ya sea con o sin bolas formando primero bolas secas, se introduce una mezcla de mineral de hierro/carbono en un horno de 25 solera (por ejemplo, un horno de solera giratoria) y se calienta a una temperatura indicada entre 1450 ºC y aproximadamente 1500 ºC, para formar pepitas metálicas de hierro y escoria. El hierro metálico y la escoria pueden separarse, por ejemplo, con el uso de una acción mecánica suave y técnicas de separación magnética.

Un problema particular con las pepitas metálicas de hierro formadas mediante estos procesos de reducción directa 30 anteriores era el contenido de azufre de las pepitas. El azufre es una impureza importante en pepitas metálicas de hierro de reducción directa. En el pasado, los reductores carbonosos utilizados en los procesos de reducción directa de mineral de hierro han producido generalmente pepitas metálicas de hierro con por lo menos un 0, 1% o más en peso de azufre. Este elevado nivel de azufre ha hecho que las pepitas metálicas de hierro producidas por reducción directa sean indeseables en muchos procesos de fabricación de acero y, en particular, en los procesos de horno de 35 arco eléctrico.

Se han realizado intentos para formar pepitas metálicas de hierro con un... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento (10) para producir pepitas metálicas de hierro que comprende las etapas de:

disponer (12) una solera (42) que comprende material refractario, 5

colocar (14) una capa de material de solera (44) que comprende por lo menos material carbonoso sobre el material refractario, colocar (18) sobre la capa de material de solera (44) un estrato (46) de aglomerados que comprende material reductor y material que contiene hierro reducible, en el que el estrado (46) tiene una dimensión mayor y una dimensión menor, donde el estrato (46) tiene una profundidad media de por lo menos 1, 7 veces una dimensión 10 menor de los aglomerados, y calentar (24) los aglomerados para formar a partir de por lo menos algunos de los aglomerados pepitas metálicas de hierro y escoria, caracterizado por el hecho de que el estrato (46) de aglomerados tiene una densidad de carga de los aglomerados de por lo menos 12, 2 kg/m2/capa. 15

2. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 1, en el que la capa de material de solera (44) comprende una mezcla de carbón no coquizable y un material seleccionado del grupo que consiste en coque, residuo de carbón y otro material carbonoso.

3. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 2, en el que el carbón no coquizable es carbón sub-bituminoso.

4. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 3, en el que el carbón sub-bituminoso es carbón de Powder River Basin. 25

5. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 2, 3 ó 4, en el que el carbón no coquizable es menos de un 75% de la capa de material de solera (44) .

6. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 2, 3 ó 4, en el que el carbón no 30 coquizable es menos de un 50% de la capa de material de solera (44) .

7. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 2, 3 ó 4, en el que el carbón no coquizable es menos de un 25% de la capa de material de solera (44) .

8. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 1, en el que la capa de material de solera (44) comprende una mezcla de carbón no coquizable y un material seleccionado del grupo que consiste en coque, residuo de carbón y otro material carbonoso.

9. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 8, en el que el carbón no 40 coquizable es menos de un 75% de la capa de material de solera (44) .

10. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 8, en el que el carbón no coquizable es menos de un 50% de la capa de material de solera (44) .

11. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 8, en el que el carbón no coquizable es menos de un 25% de la capa de material de solera (44) .

12. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en el que los aglomerados se seleccionan entre por lo menos uno del grupo que consiste en briquetas, extrusiones y 50 bolas.

13. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, que comprende, además, la etapa de proporcionar una sobrecapa (49) material carbonoso grueso en por lo menos una parte de los aglomerados. 55

14. Procedimiento para producir pepitas metálicas de hierro según la reivindicación 13, en el que la sobrecapa (49) de material grueso tiene una densidad de carga de 0, 75 lb/pies2 (3, 66 kg/m2) .

15. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en 60 el que el estrato (46) comprende por lo menos dos capas de aglomerados.

16. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en el que el estrato (46) comprende por lo menos tres capas de aglomerados.

17. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en el que el estrato (46) comprende por lo menos cuatro capas de aglomerados.

18. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en el que el estrato (46) comprende por lo menos dos capas de aglomerados, y en el que una densidad de carga es por 5 lo menos 2, 9 lb/pies2/capa (14, 16 kg/m2/capa) .

19. Procedimiento para producir pepitas metálicas de hierro según cualquiera de las reivindicaciones anteriores, en el que el estrato (46) comprende por lo menos dos capas de aglomerados, y en el que una densidad de carga es por lo menos 14, 65 kg/m2/capa. 10

Patentes similares o relacionadas:

Procedimiento y aparato de fundición, del 9 de Mayo de 2019, de Tata Steel Limited: Un aparato de fundición, que incluye: un recipiente de fundición , que incluye una cámara de fundición adaptada para contener un baño de metal fundido y escoria, […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Hierro briqueteado mediante moldeo en caliente y proceso para producir el mismo, del 29 de Octubre de 2014, de KABUSHIKI KAISHA KOBE SEIKO SHO: Hierro briqueteado en caliente que comprende una pluralidad de partículas de hierro reducido que se unen entre sí mediante conformación en […]

Instalación de procesamiento metalúrgico, del 22 de Enero de 2014, de TECHNOLOGICAL RESOURCES PTY. LIMITED: Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco en cuyo interior se realiza la fusión directa de un […]

Instalación de procesamiento metalúrgico, del 22 de Enero de 2014, de TECHNOLOGICAL RESOURCES PTY. LIMITED: Instalación de procesamiento metalúrgico que comprende:

(a) un recipiente metalúrgico hueco en cuyo interior se realiza la fusión directa de un […]

Procedimiento para la producción de hierro metálico granular y equipo para la producción, del 25 de Febrero de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un procedimiento para fabricar hierro metálico granular mediante la reducción de una mezcla de materias primasque incluye un material que contiene óxido […]

Procedimiento para la producción de hierro metálico granular y equipo para la producción, del 25 de Febrero de 2013, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un procedimiento para fabricar hierro metálico granular mediante la reducción de una mezcla de materias primasque incluye un material que contiene óxido […]

Método para producir hierro metálico, del 9 de Mayo de 2012, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método para producir hierro metálico, en el que después de que una mezcla que incluye un agente reductor carbonoso y óxido de hierro se alimenta en un núcleo […]

Método para producir hierro metálico, del 9 de Mayo de 2012, de KABUSHIKI KAISHA KOBE SEIKO SHO (KOBE STEEL, LTD.): Un método para producir hierro metálico, en el que después de que una mezcla que incluye un agente reductor carbonoso y óxido de hierro se alimenta en un núcleo […]

MÉTODO DE OPERACIÓN DE HORNOS DE CHIMENEA GIRATORIA REDUCTORES, del 5 de Enero de 2012, de NIPPON STEEL CORPORATION: Un método de operación de un horno giratorio reductor en el que un gas de salida de la combustión se enfría en un aparato de tratamiento de gases provisto […]