PROCESP PARA LA FABRICACION DE PAPEL UTILIZANDO ALMIDON CATIONICO DE AMILOPECTINA.

Utilización de un almidón catiónico de amilopectina para reducir el arrancamiento de vasos en el sector húmedo de la fabricación de papel a partir de una pulpa que comprende,

por lo menos, el 5% en peso de pulpa de madera dura

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06076199.

Solicitante: COOPERATIE AVEBE U.A.

Nacionalidad solicitante: Países Bajos.

Dirección: PRINS HENDRIKPLEIN 20,9641 GK VEENDAM.

Inventor/es: WIELEMA, THOMAS, ALBERT, BAAS,JAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Junio de 2006.

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- D21H17/29 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 17/00 Materiales no fibrosos añadidos a la parte caracterizados por su constitución; Materiales de impregnación del papel caracterizados por su constitución. › catiónico.

Clasificación PCT:

- D21H17/29 D21H 17/00 […] › catiónico.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Proceso para la fabricación de papel utilizando almidón catiónico de amilopectina.

La invención se refiere al sector técnico de la fabricación de papel. Más particularmente, la invención se refiere a mejoras en la fabricación de papel a partir de pulpas de madera dura, tales como eucalipto.

A lo largo de los últimos años, las pulpas de eucalipto han ganado importancia en la fabricación de papel gracias a las elevadas velocidades de crecimiento de los árboles y a sus ventajas con respecto a la uniformidad de las láminas y a la capacidad de impresión. Esto abarca no sólo las calidades de papel de impresión y de escritura, sino también al cartón blanco para revestimiento de calidad superior. Los eucaliptos tales como E. grandis y E. globulus aparecen asociados generalmente a la península ibérica y a Latinoamérica. En otras regiones del mundo existen sólidas razones logísticas para utilizar especies autóctonas tales como aliso, acacia, abedul y roble.

Todas las maderas duras tienen algunas características estructurales comunes en su estructura, principalmente en los vasos, que se ramifican a lo largo del tallo y que actúan como tuberías para el agua, distribuyendo el agua desde las raíces hasta las demás partes del árbol. Los vasos normalmente son mucho más anchos que las fibras, lo cual es la causa de muchos de los problemas producidos por los vasos en la fabricación del papel. La inclusión de los vasos de madera dura en la pasta de papel ha ocasionado algunos graves problemas de calidad en muchas pulpas de madera dura, especialmente con las de eucalipto.

Cuando estas pulpas fueron introducidas por primera vez en el mercado, los papeles sin recubrimiento que las utilizaban como materia prima sufrían arrancamiento de los vasos de la superficie de la hoja. El material arrancado no solamente dañaba la superficie del papel, se acumulaba en las mantillas de la prensa, lo que requería el paro de la máquina para la limpieza en medio de un lote y pérdidas de tiempo de la impresora. Asimismo, existía el riesgo de que los vasos ocasionaran arranques en los tipos de papel con recubrimiento al debilitar localmente la adherencia del recubrimiento a la superficie del papel.

A lo largo del tiempo, los fabricantes de papel han realizado diversos intentos para limitar el problema, a menudo mediante un acabado mejorado de la superficie, y las reclamaciones de los impresores por arrancamiento de vasos podían a veces quedar reducidas a niveles tolerables. Sin embargo, la mejora del acabado de la superficie invalidaba en parte las ventajas en costes de las pulpas de madera dura.

Además, en los cuatro o cinco últimos años el problema ha aparecido de nuevo y en una forma peor, ya que las velocidades de las prensas "offset", o de impresión por transferencia, se han incrementado con una nueva generación de prensas que imprimen cinco o seis colores. Aparte del arrancamiento de vasos, la incidencia en el rechazo a la tinta en los papeles sin recubrimiento ha pasado a un primer plano. El rechazo a la tinta se manifiesta como manchas blancas en las que el vaso sigue estando claramente presente cuando el papel impreso es examinado al microscopio. El arrancamiento implica una unión defectuosa de los vasos a las demás fibras y a las partículas finas, pero el rechazo a la tinta en una prensa offset litográfica implica una baja energía superficial (falta de humedecimiento) y/o una variación local en la compresibilidad que reduce la transferencia de tinta.

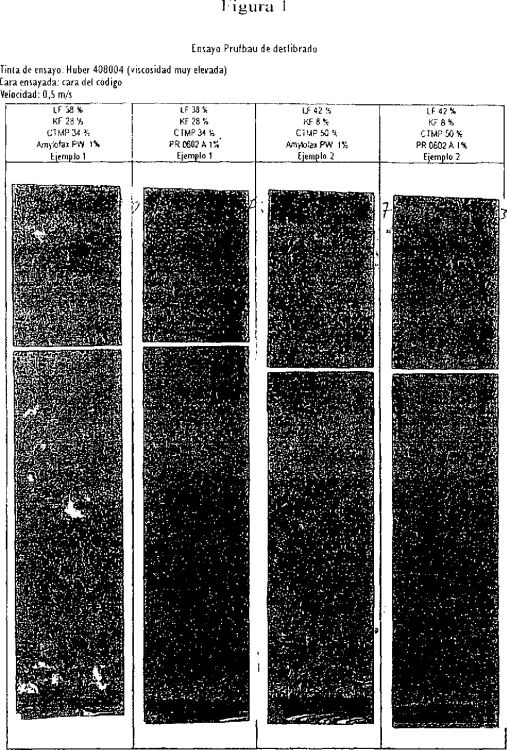

Según la invención, de forma sorprendente ha resultado que el problema del arrancamiento de vasos puede ser reducido de forma significativa utilizando un almidón específico en la pulpa de papel, es decir, en el sector húmedo de la fabricación. Como resultado de ello, resultan obsoletas las adaptaciones complicadas de acabado superficial, más costosas, que anteriormente eran necesarias. En determinadas circunstancias, puede suprimirse totalmente el acabado superficial o puede ser substituido por una operación de recubrimiento previo.

Asimismo, una consecuencia de la invención es que en la pulpa pueden utilizarse grandes cantidades de madera dura, tal como eucalipto, sin que aparezca ningún problema de resistencia o de arrancamiento de vasos, lo que puede reducir de forma considerable los costes del papel producido sin afectar a la calidad.

Estas y otras ventajas de la invención se consiguen, tal como se ha mencionado, mediante la utilización de un almidón específico en el sector húmedo de la fabricación. El almidón específico utilizado según la invención es un almidón catiónico de amilopectina.

La utilización de almidón catiónico en la fabricación de papel ha sido descrita anteriormente. Por ejemplo, la patente USA 2.935.436 da a conocer que la utilización de almidón catiónico en vez de almidón no catiónico, está asociada a un cierto número de ventajas. Como ejemplos de dichas ventajas pueden citarse el incremento de la retención de almidón, de cargas y de pigmentos, el incremento de la resistencia del papel (resistencia al reventamiento, a la rotura, al plegado) y una dosificación menor. Además, la solicitud de patente europea 0 703 314 da a conocer un método para la fabricación de papel en el que se añade un almidón catiónico de amilopectina de patata a una solución acuosa de fibras de celulosa, opcionalmente además de otros aditivos, seguido por la formación del papel de una forma convencional a partir de esta suspensión. Se describe que puede incorporarse un mayor contenido de cargas en el papel mediante la utilización de almidón catiónico de amilopectina de patata sin impacto negativo en la resistencia del papel, en comparación con la utilización de almidón catiónico de patata que tiene un contenido normal de amilopectina o de almidón de maíz de tipo cera.

Adicionalmente, la patente USA 5.635.028 describe un proceso de fabricación de un papel de seda crepado que comprende la utilización de un almidón catiónico de tapioca del tipo de amilopectina.

Finalmente, el documento USA 6.001.166 da a conocer un método de fabricación de papel que comprende la utilización de una dispersión acuosa de alquildiceteno que comprende un almidón catiónico que tiene un contenido de amilopectina, como mínimo, del 95% en peso.

No obstante, la utilidad de los almidones catiónicos de amilopectina en la reducción del arrancamiento de vasos al utilizar madera dura en la fabricación de papel no había sido reconocida anteriormente.

La mayor parte de tipos de almidón se componen de gránulos en los que están presentes dos tipos de polímeros de glucosa. Estos tipos son amilosa (15 a 35% en peso de substancia seca) y amilopectina (65 a 85% en peso de substancia seca). La amilosa se compone de moléculas no ramificadas o poco ramificadas que tienen un grado de polimerización medio de 1.000 a 5.000 dependiendo del tipo de almidón. La amilopectina está compuesta por moléculas muy grandes muy ramificadas que tienen un grado de polimerización medio de 1.000.000 o mayor. Los tipos de almidón comercialmente más importantes (almidón de maíz, almidón de patata, almidón de trigo y almidón de tapioca) contienen del 15 al 30% en peso de amilosa.

Existen variedades de algunos tipos de cereales tales como cebada, maíz, mijo, trigo, milo, arroz y sorgo, en los cuales los granos de almidón están compuestos casi exclusivamente de amilopectina. Calculado como porcentaje en peso en substancia seca, estos gránulos de almidón contienen más del 95%, y habitualmente más del 98% de amilopectina. El contenido en amilosa de estos gránulos de cereal es por tanto menor del 5% y habitualmente menor del 2%. Las variedades de cereal mencionadas anteriormente son denominadas asimismo granos de cereal de tipo cera, y los gránulos de almidón de amilopectina aislados de los mismos, así como almidones de cereal de tipo cera.

En contraste con la situación de los diferentes cereales, no se conocen en la naturaleza variedades de raíces y tubérculos cuyos gránulos de almidón estén compuestos casi exclusivamente de amilopectina. Por ejemplo, los gránulos de almidón de patata obtenidos de los tubérculos de patata contienen habitualmente alrededor de 20% de amilosa y de 80% de amilopectina (tanto por ciento en peso de substancia seca). Sin embargo, durante los últimos 15 años se han realizado con éxito intentos para cultivar plantas de patata mediante modificación genética que, en los tubérculos de patata, forman gránulos de almidón compuestos de amilopectina en más de un 95% en peso (en substancia seca). Ha resultado incluso posible...

Reivindicaciones:

1. Utilización de un almidón catiónico de amilopectina para reducir el arrancamiento de vasos en el sector húmedo de la fabricación de papel a partir de una pulpa que comprende, por lo menos, el 5% en peso de pulpa de madera dura.

2. Utilización, según la reivindicación 1, en la que dicha fabricación de papel a partir de dicha pulpa comprende un proceso en el que se añade un almidón catiónico de amilopectina a una suspensión acuosa de fibras de celulosa, y la formación de papel a partir de esta suspensión de forma convencional en la que la suspensión de fibras de celulosa comprende, por lo menos, un 5% en peso, en base a la substancia seca, de fibras de celulosa de madera dura.

3. Utilización, según la reivindicación 1 ó 2, en la que el almidón catiónico de amilopectina comprende, por lo menos, un 95% de amilopectina, preferentemente, por lo menos, un 98% en peso en base a la substancia seca.

4. Utilización, según cualquiera de las reivindicaciones anteriores, en la que el almidón catiónico de amilopectina es un almidón de maíz de tipo cera o un almidón de amilopectina de raíces o de tubérculos.

5. Utilización, según la reivindicación 4, en la que el almidón es un almidón de patata o de tapioca.

6. Utilización, según cualquiera de las reivindicaciones anteriores, en la que la suspensión de fibras de celulosa comprende, por lo menos, un 10% en peso en base a la substancia seca de fibras de celulosa de madera dura.

7. Utilización, según cualquiera de las reivindicaciones anteriores, en la que las fibras de celulosa de madera dura se obtienen a partir de roble, olmo, eucalipto, aspán, abeto balsámico ("cottonwood") o acacia.

Patentes similares o relacionadas:

Proceso para producir al menos una capa de papel o cartón y un papel o cartón producido de acuerdo con el proceso, del 5 de Febrero de 2020, de STORA ENSO OYJ: Un proceso para producir al menos una capa de un producto de papel o cartón, proceso que comprende las etapas de: proporcionar una materia prima que comprende pasta mecánica […]

Agente de resistencia, su uso y método para aumentar las propiedades de resistencia del papel, del 1 de Enero de 2020, de KEMIRA OYJ: Método para aumentar las propiedades de resistencia del papel, cartón o similares, que comprende - obtener de una pasta papelera de fibra, […]

Lámina fibrosa que se disgrega en agua, proceso para fabricar dicha lámina fibrosa, núcleo que consiste en tiras de dicha lámina fibrosa, del 18 de Diciembre de 2019, de Essity Operations France: Lámina fibrosa que tiene un peso base entre 20 y 1000 g/m2 que se disgrega en agua comprendiendo, de un 10 % a un 70 % de almidón soluble en agua basado en el peso total de la […]

Composición de material de carga, del 14 de Febrero de 2019, de AKZO NOBEL CHEMICALS INTERNATIONAL B.V: Una composición de material de carga que comprende: a) un material de carga, b) un compuesto inorgánico catiónico que es un cloruro de polialuminio, c) un […]

Composición de material de carga, del 30 de Enero de 2019, de Nouryon Chemicals International B.V: Una composición de material de carga que comprende: a) un material de carga, b) un orgánico catiónico que es un polímero orgánico catiónico, que tiene un peso molecular […]

Aglutinantes, del 23 de Mayo de 2018, de CARGILL INCORPORATED: Una composición de recubrimiento que comprende: a) un almidón no diluido; b) un almidón diluido; y c) pigmento; caracterizada por que el almidón […]

Lámina fibrosa que se disgrega en agua, proceso para fabricar dicha lámina fibrosa, núcleo que consiste en tiras de dicha lámina fibrosa, del 18 de Abril de 2018, de SCA TISSUE FRANCE: Lámina fibrosa prensada que tiene un peso base entre 20 y 1000 g/m2 que se disgrega en agua comprendiendo, de un 10 % a un 70 % de almidón soluble en agua basado en el peso […]

Lámina fibrosa que se disgrega en agua, proceso para fabricar dicha lámina fibrosa, núcleo que consiste en tiras de dicha lámina fibrosa, del 18 de Abril de 2018, de SCA TISSUE FRANCE: Lámina fibrosa prensada y calandrada que tiene un peso base entre 20 y 1000 g/m2 que se fabrica de acuerdo con un proceso de producción de […]