PROCESO DE REVESTIMIENTO ELECTROSTATICO CON LECHO DE POLVO FLUIDIZADO.

Un producto para formar un revestimiento sobre un sustrato utilizando un proceso de lecho fluidizado electrostático con tribo-carga,

caracterizado porque se utiliza un revestimiento de polvo que tiene una distribución de tamaños de partícula tal que

a )d(v, 90) =q 42,5 µm, y

b) i) el porcentaje de partículas < 10 µm de tamaño es =q 12% en volumen, y/o

ii) ** ver fórmula** siendo d (s,90) mayor que 7 µm, y midiéndose d(s, 90) y d(s, 10) en micrómetros

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/064087.

Solicitante: AKZO NOBEL COATINGS INTERNATIONAL BV.

Nacionalidad solicitante: Países Bajos.

Dirección: VELPERWEG 76,6824 BM ARNHEM.

Inventor/es: FALCONE,MICHELE, RING,JOHN 26 MEADOWVALE DARRAS HALL, BARKER,ROBERT EDWARD 4 ST OSWALDS ROAD, CORDINER,ANDREW GEORGE 272 WESTBOURNE AVENUE.

Fecha de Publicación: .

Fecha Concesión Europea: 18 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B05D1/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › Aplicación de materiales en partículas.

- C09D5/03B

Clasificación PCT:

- B05D1/00 B05D […] › Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad).

- C09D5/00 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, caracterizados por su naturaleza física o por los efectos que producen; Emplastes.

Fragmento de la descripción:

Proceso de revestimiento electrostático con lecho de polvo fluidizado.

Esta invención se refiere a un proceso para la aplicación de materiales de revestimiento de polvo a sustratos.

Los materiales de revestimiento de polvo comprenden generalmente una resina sólida formadora de película, usualmente con uno o más agentes colorantes, tales como pigmentos, y opcionalmente contienen también uno o más aditivos de comportamiento. Los mismos son usualmente termoendurecibles, incorporando, por ejemplo, un polímero formador de película y un agente de curado correspondiente (que puede ser a su vez otro polímero formador de película).

Los métodos de aplicación incluyen pulverización electrostática y procesos de lecho fluidizado. Después de la aplicación, el polvo se calienta para fundir y fusionar las partículas y curar el revestimiento. Las partículas de revestimiento de polvo que no se adhieren al sustrato pueden recuperarse para reutilización a fin de que los revestimientos de polvo sean económicos en el uso de ingredientes. Asimismo, los materiales de revestimiento de polvo están generalmente exentos de disolventes añadidos y, en particular, no utilizan disolventes orgánicos y de acuerdo con ello son no contaminantes.

Los materiales de revestimiento de polvo se preparan generalmente por mezcla íntima de los ingredientes, por ejemplo en un extrusor, a una temperatura superior al punto de reblandecimiento del o de los polímeros formadores de película, pero por debajo de una temperatura a la cual pudiera tener lugar cualquier pre-reacción significativa. El extrudato se lamina usualmente en una hoja plana y se tritura, produciendo un polvo con una gama de tamaños de partícula. Las partículas más pequeñas, sin embargo, dan lugar a problemas en la manipulación y aplicación, y tales problemas se hacen más acusados cuando la proporción de partículas finas es alta. De acuerdo con ello, los fabricantes de revestimientos de polvo llevan a cabo generalmente un proceso de clasificación para reducir la fracción de "finos", aunque los procesos de clasificación disponibles (que utilizan clasificadores de aire) tienden a retirar también algunas partículas más gruesas, y en la práctica tiene que alcanzarse un compromiso entre la reducción del contenido de finos y la evitación de pérdidas.

Mejoras adicionales en la manipulación y aplicación se consiguen por adición de uno o más aditivos adyuvantes de fluidez. Ejemplos incluyen alúmina o sílice. WO 94/11446 describe el uso de ciertos materiales inorgánicos tales como la combinación de alúmina e hidróxido de aluminio como aditivos adyuvantes de fluidez para materiales de revestimiento de polvo en los cuales al menos 95% en volumen de las partículas son inferiores a 50 µm, y WO 00/01775 describe el uso de sílice revestida de cera para propósitos similares y afines.

En general, los materiales de revestimiento de polvo pueden aplicarse por procesos de pulverización electrostática o por procesos de lecho fluidizado. Una ventaja de los procesos de lecho fluidizado es que los mismos reducen el efecto de jaula de Faraday, permitiendo con ello que porciones rebajadas en la pieza de trabajo que constituye el sustrato sean revestidos, y son atractivos en otros aspectos, pero adolecen de la desventaja bien conocida de que los revestimientos aplicados son sustancialmente más gruesos que los que pueden obtenerse por procesos de revestimiento por pulverización electrostática.

En los procesos de lecho fluidizado tradicionales el sustrato se precalienta (típicamente a 200ºC hasta 400ºC) y se sumerge en un lecho fluidizado de la composición de revestimiento de polvo. Las partículas de polvo que entran en contacto con el sustrato precalentado funden y se adhieren a la superficie del sustrato. En tales procesos, el material de revestimiento de polvo adquiere una carga exclusivamente por fricción, es decir adquiere una carga tribostática. Sin embargo, en los procesos de lecho fluidizados denominados electrostáticos, se induce una carga en el sistema por la aplicación directa de energía eléctrica. Esto puede hacerse de diversas maneras. En un método, el aire de fluidización se ioniza por medio de electrodos de carga dispuestos en la cámara de fluidización o, más usualmente, en la cámara plenum por debajo de la membrana porosa de distribución del aire. El aire ionizado carga las partículas de polvo (carga corona), que adquieren un movimiento global ascendente como resultado de la repulsión electrostática de las partículas con carga idéntica. El efecto es que se forma una nube de partículas de polvo cargadas por encima de la superficie del lecho fluidizado. La pieza de trabajo sustrato (conectada a tierra) se introduce en la nube y las partículas de polvo se depositan sobre la superficie del sustrato por atracción electrostática. No se requiere precalentamiento alguno de la pieza de trabajo sustrato. Tales procesos de lecho fluidizado electrostáticos con carga corona son especialmente adecuados para revestimiento de artículos pequeños, dado que la tasa de deposición de las partículas de polvo se hace menor a medida que el artículo se aleja de la superficie del lecho cargado. Asimismo, como en el caso del proceso de lecho fluidizado tradicional, el polvo está confinado en un recinto cerrado y por tanto no hay necesidad alguna de proporcionar equipo para recirculación y remezcladura del exceso de pulverización que no se deposita sobre el sustrato.

WO 99/30832 describe un proceso alternativo de lecho fluidizado electrostático (pero sin carga corona) para formación de un revestimiento sobre un sustrato conductor, que comprende indicar un lecho fluidizado de una composición de revestimiento de polvo, sumergir el sustrato total o parcialmente en dicho lecho fluidizado, aplicar un voltaje al sustrato durante al menos parte del periodo de inmersión, con lo cual partículas de la composición de revestimiento de polvo se adhieren al sustrato, retirar el sustrato del lecho fluidizado y conformar las partículas adherentes en un revestimiento continuo sobre al menos parte del sustrato.

Procesos adicionales de lecho fluidizado electrostático (sin carga corona) se describen en WO 02/98577, WO 2004052557 y WO 2004052558. En todos ellos, el sustrato está o bien aislado eléctricamente o conectado a tierra. En WO 02/98577 y WO 2004052557 se aplica un voltaje a la parte conductora de la cámara de fluidización, siendo en WO 02/98577 el sustrato conductor y en WO 2004052557 o bien eléctricamente conductor o deficientemente conductor, y en WO 2004052558 un electrodo eléctricamente conductor, al cual se aplica un voltaje, está posicionado de modo que influye en la extensión en que las partículas cargadas se adhieren a una región del sustrato.

Los procesos de WO 99/30838, WO 02/98577, WO 200452557 y WO 2004052558 están basados todos ellos en la carga tribostática (fricción) del material de polvo, utilizándose la carga aplicada al sustrato o los electrodos para proporcionar dirección a las partículas por establecimiento de un campo electrostático. El término procesos electrostáticos con tribo-carga hará referencia a tales procesos (sin corona) en los que se desarrolla en el polvo una carga tribostática y se aplica voltaje al sistema, más especialmente a la parte a revestir o a contraelectrodos.

Los procesos de lecho fluidizado electrostáticos de carga corona y tribo-carga difieren de otros procesos de lecho fluidizado en que se aplica deliberadamente al sistema una carga eléctrica - en el caso de los procesos de carga corona, al polvo, y en el caso de los sistemas con tribo-carga mencionados en las memorias descriptivas de patente anteriores, al sustrato o por ejemplo a contraelectrodos dentro del lecho fluidizado que generan un campo eléctrico entre el contraelectrodo y la pieza de trabajo conectada a tierra o conectada opuestamente (o cargada diferentemente). En otros procesos de lecho fluidizado, cualquier carga electrostática que surge en el sistema no se aplica directamente, sino como resultado de la fricción que se produce incidentalmente en el sistema. Esta fricción que surge incidentalmente en el sistema sirve también, sin embargo,

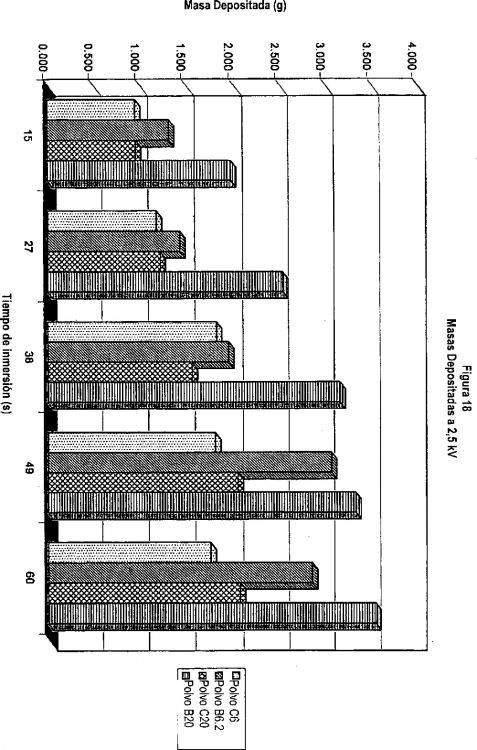

Se ha encontrado que los materiales de revestimiento de polvo que tienen distribuciones de tamaños de partícula diferentes tienen grados diferentes de eficacia en los procesos de aplicación de lecho fluidizado electrostáticos con tribo-carga. Se ha encontrado ahora un medio por el cual la distribución de tamaño de partícula de un material de revestimiento de polvo...

Reivindicaciones:

1. Un producto para formar un revestimiento sobre un sustrato utilizando un proceso de lecho fluidizado electrostático con tribo-carga, caracterizado porque se utiliza un revestimiento de polvo que tiene una distribución de tamaños de partícula tal que

2. Un proceso de acuerdo con la reivindicación 1, en el cual el material de revestimiento de polvo es tal que, cuando se aplica a un sustrato por el proceso de lecho fluidizado electrostático con tribo-carga en una serie de 40 paneles, el material de polvo depositado tiene la distribución de tamaños de polvo tal que hay:

entre el material de polvo en el lecho fluidizado y el material de polvo depositado por el lecho fluidizado, en relación al material de polvo depositado.

3. Un proceso de acuerdo con la reivindicación 1 ó 2, en el cual se aplica un voltaje al sustrato; a una parte conductora de la cámara de fluidización de lecho fluidizado; o a un electrodo eléctricamente conductor posicionado en el lecho fluidizado en una posición tal con relación al sustrato que la extensión en la que se adhieren las partículas cargadas a regiones del sustrato se ve influenciada por el electrodo.

4. Un proceso de acuerdo con la reivindicación 3, en el cual se aplica un voltaje al sustrato durante al menos parte del periodo de inmersión, y el sustrato está hecho de un material conductor.

5. Un proceso de acuerdo con la reivindicación 4, en el cual el lecho fluidizado incluye una cámara de fluidización, al menos una parte de la cual es conductora, y se aplica un voltaje a la parte conductora de la cámara de fluidización, estando el sustrato aislado eléctricamente o conectado a tierra.

6. Un proceso de acuerdo con una cualquiera de las reivindicaciones 4 a 5, en el cual el gradiente de potencial en el sistema es inferior a 30 kV/cm.

7. Un proceso de acuerdo con una cualquiera de las reivindicaciones 3 a 6, en el cual están dispuestos uno o más contraelectrodos en el interior de la masa del polvo fluidizado.

8. Un proceso de acuerdo con la reivindicación 3, 5 ó 6, en el cual se aplica un voltaje a un electrodo eléctricamente conductor posicionado en el lecho fluidizado en una posición tal con relación al sustrato que la extensión en que las partículas cargadas se adhieren a regiones del sustrato se ve influenciada por el electrodo, estando el sustrato aislado eléctricamente o conectado a tierra y siendo deficientemente conductor o no conductor.

9. Un proceso de acuerdo con la reivindicación 8, en el cual se proporciona un segundo electrodo al que se aplica un voltaje que tiene polaridad opuesta al voltaje aplicado al electrodo eléctricamente conductor (el primer electrodo) posicionado en el lecho fluidizado en una posición tal con relación al sustrato que la extensión en la que se adhieren las partículas cargadas a regiones del sustrato se ve influenciada por el electrodo, encontrándose dicho primer electrodo y dicho segundo electrodo en lados opuestos del sustrato, y estando posicionado el segundo electrodo para influir en la extensión en la que las partículas cargadas se adhieren a una región del sustrato, estando provistos también medios para aplicar un voltaje de la polaridad opuesta al segundo electrodo.

10. Un proceso de acuerdo con la reivindicación 8, en el cual se proporciona al menos un electrodo adicional adyacente al electrodo eléctricamente conductor (el primer electrodo) posicionado en el lecho fluidizado en una posición tal con relación al sustrato que la extensión en la que las partículas cargadas se adhieren a regiones del sustrato se ve influenciada por el electrodo, estando posicionados el electrodo o electrodos adicionales para influir en la extensión en las que las partículas cargadas se adhieren a una región respectiva del sustrato o regiones respectivas del sustrato, y estando provistos también medios para aplicar un voltaje de la misma polaridad que el voltaje identificado en primer lugar al electrodo o electrodos adicionales.

11. Un proceso para indicar para un material de revestimiento de polvo una distribución de tamaños de partícula adecuada para aplicación en un proceso de lecho fluidizado electrostático con tribo-carga; que comprende

12. Un proceso para indicar para un material de revestimiento de polvo una distribución de tamaños de partícula adecuada para aplicación en un proceso de lecho fluidizado electrostático con tribo-carga, que comprende:

13. Un proceso de acuerdo con la reivindicación 11 ó 12, en el cual los pasos se continúan hasta que se obtiene un material de revestimiento de polvo que, cuando se aplica a un sustrato por el proceso de lecho fluidizado en una serie de 40 paneles deposita un material de polvo que tiene una distribución de tamaños de partícula tal que hay:

entre el material de polvo en el lecho fluidizado y el material de polvo depositado por el lecho fluidizado, con relación al material de polvo depositado.

14. Un proceso para formar un revestimiento sobre un sustrato por un proceso de lecho fluidizado electrostático con tribo-carga, en el cual se utiliza un material de revestimiento de polvo que tiene una distribución de tamaños de partícula identificada por un proceso de acuerdo con una cualquiera de las reivindicaciones 11 a 13 utilizando un proceso de lecho fluidizado que opera sustancialmente en las mismas condiciones que el utilizado en el paso de comparación final como se ha especificado.

15. Un material de revestimiento de polvo formado por un proceso de fusión-aglomeración que tiene una distribución de tamaños de partícula tal que

Patentes similares o relacionadas:

Procedimiento para la configuración de un haz estructural tridimensional, del 11 de Marzo de 2020, de B+M Textil GmbH & Co. KG: Procedimiento para la configuración de un haz tridimensional, guiándose el haz a través de una cámara de lecho fluidizado o de una nube de […]

Procedimiento para la fabricación de una jaula de cojinete de rodillos, en particular para cojinetes de rodillos de grandes dimensiones, así como dispositivo para llevar a cabo el procedimiento, del 7 de Agosto de 2019, de thyssenkrupp rothe erde Germany GmbH: Procedimiento para la fabricación de una jaula de cojinete de rodillos , en particular para un cojinete de rodillos de grandes dimensiones, poniéndose a disposición una tira […]

Método para recubrir objetos, del 31 de Julio de 2019, de THE QUAKER OATS COMPANY: Método para impregnar superficies de objetos con partículas de granola que comprende

(a) aplicar un aglutinante líquido o semifluido […]

Método para recubrir objetos, del 31 de Julio de 2019, de THE QUAKER OATS COMPANY: Método para impregnar superficies de objetos con partículas de granola que comprende

(a) aplicar un aglutinante líquido o semifluido […]

Parche, del 23 de Abril de 2019, de DBV TECHNOLOGIES: Un parche cutáneo que comprende: un soporte impermeable al agua, teniendo dicho soporte al menos una primera y una segunda parte, estando […]

Procedimiento para la fabricación de una jaula de rodamiento para un rodamiento axial-radial así como rodamiento axial-radial, del 3 de Abril de 2019, de ThyssenKrupp Rothe Erde GmbH: Procedimiento para la fabricación de una jaula de rodamiento para un rodamiento con al menos una hilera de elementos rodantes , en el que se pone o se ponen […]

Hoja de limpiaparabrisas, del 11 de Junio de 2014, de ROBERT BOSCH GMBH: Procedimiento para la fabricación de una hoja de limpiaparabrisas para un limpiaparabrisas, que comprende una goma de limpieza con un labio […]

Procedimiento de tratamiento de un material polímero, dispositivo para la puesta en práctica de este procedimiento y utilización de este dispositivo en el tratamiento de cuerpos huecos, del 21 de Mayo de 2014, de INNOVATIVE SYSTEMS & TECHNOLOGIES: Procedimiento para el tratamiento de un artículo de material polímero para depositar sobre al menos una de sus caras un revestimiento con efecto barrera, […]

Composición de revestimiento en polvo para revestimiento de varillas de HP, procedimiento de revestimiento, y película de revestimiento, del 2 de Octubre de 2013, de SUMITOMO (SEI) STEEL WIRE CORP: Una composición de revestimiento en polvo para revestimiento de varillas de HP, donde la composición de revestimiento en polvo tiene una viscosidad en fundido […]