PROCESO PARA LA PRODUCCIÓN DE GRANULADO DE POLIÉSTER ALTAMENTE CONDENSADO.

Granulado de poliéster o copoliéster, producido a partir de una masa fundida de polímero,

caracterizado porque el granulado se ha cristalizado hasta alcanzar un grado de cristalización de al menos 38%, efectuándose esto de tal manera que la pérdida de calor del granulado después de la granulación durante el transporte y el secado se mantiene tan baja que la cristalización se realizó con utilización del calor inherente conservado del estado de fusión del polímero

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/005462.

Solicitante: LURGI ZIMMER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: LURGIALLEE 5 60295 FRANKFURT AM MAIN ALEMANIA.

Inventor/es: OTTO, BRIGITTA, DR., SCHAFER,ROLAND, BACHMANN,HOLGER.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Mayo de 2004.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B29B9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › Tratamiento auxiliar de los gránulos.

- B65D1/02B

- C08G63/80 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Policondensación en estado sólido.

- C08G63/88 C08G 63/00 […] › Tratamiento de pospolimerización.

Clasificación PCT:

- B65D1/02 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 1/00 Recipientes rígidos o semirrígidos que tienen cuerpos formados en una sola pieza, p.ej. por moldeo de un material en metal, por moldeo de un material plástico, por soplado de un material vítreo, por moldeo de un material en cerámica, por moldeo de un material fibroso cocido, por estirado de un material en hoja (Enrollando, curvando o plegando el papel B65D 3/00, B65D 5/00; especialmente concebidos para ser abiertos por corte, perforado o desgarre de partes de la pared B65D 17/00; palés rígidos con paredes laterales B65D 19/02). › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- C08G63/78 C08G 63/00 […] › Procedimientos de preparación.

- C08G63/80 C08G 63/00 […] › Policondensación en estado sólido.

- C08G63/88 C08G 63/00 […] › Tratamiento de pospolimerización.

Clasificación antigua:

- B65D1/02 B65D 1/00 […] › Botellas o recipientes similares, con cuellos o aberturas restringidas análogas, concebidos para verter el contenido.

- C08G63/78 C08G 63/00 […] › Procedimientos de preparación.

- C08G63/80 C08G 63/00 […] › Policondensación en estado sólido.

- C08G63/88 C08G 63/00 […] › Tratamiento de pospolimerización.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

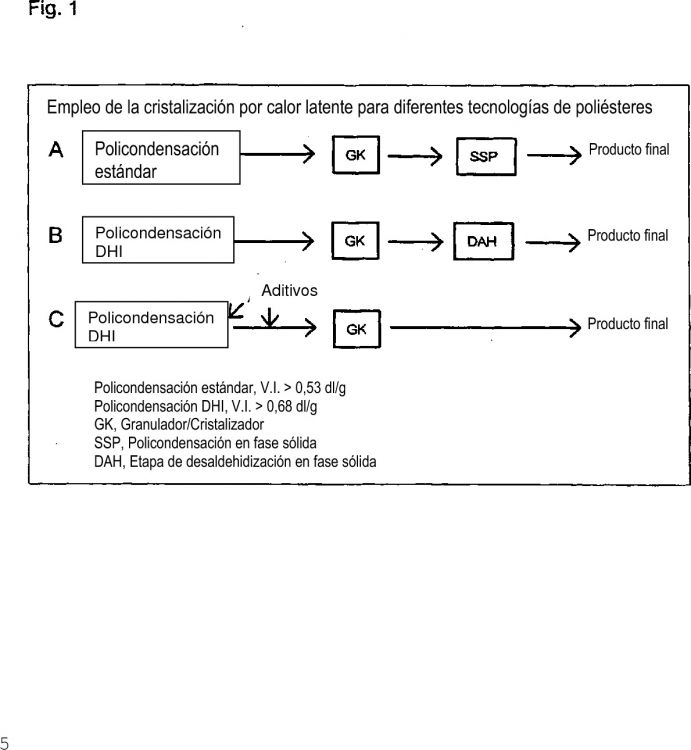

La invención se refiere a poliésteres y copoliésteres cristalizados por calor latente así como a su utili-zación para la producción de cuerpos conformados de poliéster. 5

Los poliésteres o copoliésteres aromáticos conocidos, particularmente poli(tereftalato de etileno) y sus copolímeros con pequeñas proporciones de, por ejemplo, ácido isoftálico o ciclohexanodimetanol, poli(tereftalato de butileno) y sus copoliésteres, poli(tereftalato de trimetileno), poli(naftalato de etile-no) y sus copoliésteres, que sirven como materia prima para fibras, películas, hojas y envases, se transforman según un proceso de policondensación en fusión para dar granulados de viscosidad in-10 termedia. Para la descripción de la presente invención, todos estos poliésteres y copoliésteres se designan en general como poliésteres.

El grado de policondensación intermedio, expresado en la viscosidad intrínseca (V.I.), oscila en el caso del poli(tereftalato de etileno) y sus copoliésteres inferiores modificados respectivamente des-pués de la policondensación en fusión en el intervalo comprendido entre 0,30 y 0,90 dl/g. En este 15 caso se trata de un granulado parcialmente cristalino con grados de cristalización hasta 9%. Dado que la producción de granulados con una V.I. superior a 0,65 dl/g, particularmente en autoclaves con-vencionales, es difícilmente posible, y que las viscosidades altas > 0,80 dl/g implican una disminución esencial de la capacidad en la policondensación en fusión, y adicionalmente los poliésteres para en-vases de productos alimenticios requieren un contenido muy reducido de acetaldehído, se efectúa 20 según la técnica actual una policondensación en fase sólida ("policondensación en estado sólido", SSP) con cristalización previa, que conduce a un aumento de la V.I. en general de 0,05-0,4 dl/g y a una disminución del contenido de acetaldehído de aproximadamente 25-100 ppm hasta valores infe-riores a 1 ppm en el PET (poli(tereftalato de etileno)). Los reactores de precristalización y cristaliza-ción que preceden al reactor SSP propiamente dicho sirven sobre todo para evitar la aglutinación 25 entre sí de los granulados en el reactor SSP. El grado de cristalización se eleva hasta valores com-prendidos entre 40 y 52% después de los pasos de cristalización para V.I. esencialmente inalterada y con disminución del contenido de acetaldehído hasta por debajo de 10 ppm. El proceso de cristaliza-ción tiene lugar desde fuera a dentro. Como consecuencia, la cristalinidad es mayor en las zonas de los bordes de las partículas que en el centro de las partículas. 30

En el reactor SSP, la viscosidad media se eleva de tal modo que se alcanzan los grados de solidez necesarios para el campo de aplicación correspondiente, el contenido de acetaldehído en el caso de los envases para productos alimenticios se reduce de acuerdo con las exigencias, y la proporción de oligómeros de salida se reduce a una cuantía mínima. Es asimismo importante que el acetaldehído combinado todavía como éster vinílico, designado también como aldehído de depósito, se degrade en 35 tal proporción que durante la transformación del poliéster granulado para fabricar envases, especial-mente para botellas de poliéster según el proceso de soplado con estirado y el proceso de soplado con inyección-estirado en el poliéster se forme luego sólo una cantidad mínima de acetaldehído.

Los transformadores de este granulado son sobre todo fabricantes de cuerpos huecos. A menudo se producen en las máquinas de preconformación que operan según el proceso de moldeo por inyección 40 de piezas premoldeadas, denominadas preformas, a partir de las cuales se producen de nuevo en un paso adicional botellas de poliéster en un proceso de moldeo por soplado. Son asimismo posibles otras conformaciones para granulado de poliéster, por ejemplo en máquinas para producción de pelí-culas y hojas.

Para la granulación de materias plásticas se ha introducido en el mercado por ejemplo el proceso de 45 granulación en cordón. Este proceso se caracteriza porque, en un modo de operación continuo, se prensan cordones de plástico relativamente largos a través de una plancha perforada y a continua-ción, colgando libremente después de un trecho de transporte corto a través del aire, se hacen pasar por un baño de agua. Debido a la pequeña superficie de un cordón de plástico en comparación con el granulado, puede mantenerse en este caso la absorción de agua dentro de límites estrechos. Los 50 cordones enfriados se secan y se envían a un granulador. En este proceso, la granulación se realiza en estado sólido. A continuación, tiene lugar habitualmente un secado repetido, descrito por ejemplo en DE 43 14 162 o en el Manual de Materias Plásticas. Por la utilización de este proceso de granula-ción, aumenta mucho la posibilidad de una elevación puntual fuerte de temperatura en el cordón y por consiguiente de fenómenos de degradación intensificados en el polímero y grados de cristalización 55 irregulares de un chip a otro. En esta tecnología, el enfriamiento en el chip tiene lugar desde fuera a dentro.

Una posibilidad adicional de la granulación de masas fundidas de polímero según la policondensación es hoy en día, sobre todo, la granulación bajo el agua, en la cual la masa fundida se separa directa-

mente después de la salida de las toberas/planchas perforadas del granulador en una cámara de agua subsiguiente con cuchillas desmenuzadoras. Los granulados separados son todavía plásticos y se deforman por la tensión superficial durante el enfriamiento brusco en agua fría, teniendo lugar el enfriamiento análogamente desde fuera a dentro y requiriendo un contorno aproximadamente redon-do hasta lenticular. Los granulados enfriados con la corriente de agua se separan de ésta en un sepa-5 rador de agua y se secan y empaquetan luego en Big Bags o en silos para el trabajo de transformación ulterior (DE 3541500, DE 19914116, EP 0432427, y DE 3702841). Este proceso se caracteriza por el principio de secado por calor inherente.

Los chips producidos de este modo exhiben un grado de cristalización uniforme inferior a 10%.

En US 4436782 se describe de nuevo un proceso para la granulación y tratamiento posterior de PET 10 para dar pelets, en el cual a temperaturas entre 260ºC y 280ºC una mezcla de oligómeros que tiene una viscosidad de 0,08-0,15 se presiona a través de toberas, con lo que se forman gotas, que caen a través de un campo de enfriamiento con atmósfera de gas inerte en un baño de agua o sobre una cinta transportadora y las gotas se solidifican en pelets amorfos. También en este proceso se forman pelets con una proporción elevada de estructuras amorfas. 15

En todos los procesos descritos, se obtienen granulados con un grado de cristalización relativamente bajo, habitualmente inferior a 12%. A fin de aumentar la cristalinidad de los granulados polímeros por ejemplo como escalón previo para SSP, son necesarias, como es bien sabido, etapas de reacción intensivas en costes. Los costes de operación elevados se producen entre otras cosas porque los granulados que entran a la temperatura ambiente tienen que calentarse primeramente hasta la tem-20 peratura de cristalización.

En WO 01/81450 se describen un proceso y un dispositivo para transformación en gotas de precurso-res de poliésteres y copoliésteres termoplásticos, que resuelve el inconveniente del proceso de gra-nulación arriba descrito que se refiere a la cristalinidad, describe un acortamiento del proceso del procedimiento de granulación convencional que se basa en pasos de proceso y dispositivos conoci-25 dos hasta ahora a fin de producir precursores cristalizados en la superficie y transformados en gotas en forma de monómeros, oligómeros, mezclas monómero-glicol o de materiales parcialmente poli-condensados. Para ello se introduce el producto en un medio gaseoso, donde el medio gaseoso des-pués de la entrada del precursor transformado en gotas en el medio gaseoso acelera la cristalización del producto precursor y conduce aceleradamente al estado de cristalización, en el cual el producto 30 precursor transformado en gotas se mantiene a una temperatura mayor que 100ºC e inferior a su punto de fusión durante un periodo de tiempo limitado, hasta que se alcanza una cristalización sufi-ciente en la superficie de las gotas. También en este caso está presente una capa externa cristaliza-da más fuertemente. Con ello se obtiene una superficie no adherente que es prometedora (sic) de un tratamiento ulterior inmediato para dar un policondensado de alto polímero. Un material producido de 35 este...

Reivindicaciones:

1. Granulado de poliéster o copoliéster, producido a partir de una masa fundida de polímero, ca-racterizado porque el granulado se ha cristalizado hasta alcanzar un grado de cristalización de al menos 38%, efectuándose esto de tal manera que la pérdida de calor del granulado después de la granulación durante el transporte y el secado se mantiene tan baja que la cristalización se realizó con 5 utilización del calor inherente conservado del estado de fusión del polímero.

2. Granulado de poliéster o copoliéster según la reivindicación 1, caracterizado porque los esfe-rolitos visibles con un microscopio óptico con contraste de polarización son más pequeños en la capa más externa del granulado que en el centro del núcleo del granulado.

3. Granulado de poliéster o copoliéster según la reivindicación 1, caracterizado porque el mismo 10 tiene una viscosidad intrínseca de al menos 0,53 dl/g.

4. Granulado de poliéster o copoliéster según la reivindicación 1, caracterizado porque el conte-nido de acetaldehído está comprendido entre 0,5 y 100 ppm, preferiblemente entre 0,5 y 70 ppm, y de modo muy particularmente preferible entre 0,5 y 60 ppm.

5. Granulado de poliéster o copoliéster según la reivindicación 1, caracterizado porque tiene una 15 entalpía de fusión inferior a 50 kJ/kg.

6. Utilización de un granulado de poliéster o copoliéster según las reivindicaciones 1 a 5 con un contenido de acetaldehído entre 20 y 70 ppm, preferiblemente entre 20 y 55 ppm para la policonden-sación en fase sólida (SSP).

7. Utilización según la reivindicación 6, en donde el granulado de poliéster o copoliéster antes de 20 la entrada en la policondensación en fase sólida (SSP) tiene una viscosidad intrínseca de al menos 0,53 dl/g.

8. Utilización según la reivindicación 6, en donde el granulado de poliéster o copoliéster entre la cristalización y la policondensación en fase sólida (SSP) en la superficie tiene siempre una tempera-tura de al menos 100ºC, preferiblemente al menos 115ºC, y de modo particularmente preferible al 25 menos 135ºC.

9. Utilización según la reivindicación 6, en donde la entalpía de fusión en el granulado después de la policondensación en fase sólida (SSP) es menor que 60 kJ/kg, preferiblemente menor que 55 kJ/kg.

10. Utilización de un granulado de poliéster o copoliéster según las reivindicaciones 1 a 5 con un 30 contenido de acetaldehído comprendido entre 20 y 100 ppm, preferiblemente entre 30 y 60 ppm, para la desaldehidización en fase sólida (DAH).

11. Utilización según la reivindicación 10, en donde el granulado de poliéster o copoliéster antes de la desaldehidización en fase sólida (DAH) tiene una viscosidad intrínseca de al menos 0,65 dl/g.

12. Utilización según la reivindicación 10, en donde el granulado de poliéster o copoliéster entre la 35 cristalización y la desaldehidización en fase sólida (DAH) en la superficie tiene siempre una tempera-tura de al menos 100ºC, preferiblemente al menos 115ºC, y de modo particularmente preferible al menos 135ºC.

13. Utilización según la reivindicación 10, en donde la entalpía de fusión del granulado después de la desaldehidización en fase sólida (DAH) es menor que 55 kJ/kg. 40

14. Utilización de un granulado de poliéster o copoliéster según las reivindicaciones 1 a 5, que a la entrada en la unidad de conformación tiene un grado de cristalización mayor que 38%, un contenido de acetaldehído de 0,5 a 3 ppm, preferiblemente 0,5 a 1 ppm y una entalpía de fusión inferior a 50 kJ/kg, para la producción directa de cuerpos moldeados.

15. Proceso para la producción de un granulado según las reivindicaciones 1 a 5 a partir de una 45 masa fundida de poliéster o copoliéster obtenida en un reactor de policondensación en fusión conti-nuo o discontinuo con viscosidad intrínseca elevada, caracterizado porque a partir de la masa fun-dida de polímero se produce un granulado, que se cristaliza hasta alcanzar un grado de cristalización > 38%, consiguiéndose esto gracias a que la pérdida de calor del granulado después de la granula-ción durante el transporte y el secado se mantiene tan baja que la cristalización se realiza con apro-50 vechamiento del calor inherente retenido procedente del estado de fusión del polímero, teniendo el granulado después de la cristalización un contenido de acetaldehído entre 0,5 y 100 ppm, preferible-mente entre 0,5 y 70 ppm, y de modo particularmente preferible entre 0,5 y 60 ppm.

Patentes similares o relacionadas:

Procedimiento e instalación para la preparación de granulado de PET, del 27 de Junio de 2019, de Technip Zimmer GmbH: Procedimiento para la preparacion de granulado de poli(tereftalato de etileno) (PET), adecuado para el procesamiento posterior para obtener lamina de envase y botellas, […]

Procedimiento para preparar un poliéster bio-reabsorbible en forma de partículas, del 26 de Abril de 2019, de EVONIK ROHM GMBH: Procedimiento para preparar un poliéster bio-reabsorbible en forma de partículas, que comprende las etapas a) proporcionar un poliéster bio-reabsorbible […]

Método para producir ácido poliláctico cristalizado, del 8 de Octubre de 2018, de NATUREWORKS LLC: Un método para producir un ácido poliláctico cristalizado, que comprende un paso de cristalización que consiste en aplicar un cizallamiento y/o una presión a un […]

Retirada de acetaldehído residual de partículas poliméricas de poliéster, del 10 de Enero de 2018, de Grupo Petrotemex, S.A. de C.V: Proceso para la retirada de acetaldehído residual de partículas de poliéster, que comprende: alimentar partículas poliméricas de poliéster calientes que contienen acetaldehído […]

Procedimiento para producir poli-3-hidroxialcanoato y aglomerado de poli-3-hidroxialcanoato, del 22 de Febrero de 2017, de KANEKA CORPORATION: Procedimiento para producir ácido poli-3-hidroxialcanoico, comprendiendo el procedimiento ajustar el pH de una suspensión acuosa de ácido poli-3-hidroxialcanoico […]

Procedimiento para incrementar el peso molecular usando el calor residual de poliéster granulado, del 21 de Diciembre de 2016, de UHDE INVENTA-FISCHER GMBH: Procedimiento para incrementar directamente el peso molecular usando el calor residual en la preparación de un poliéster granulado no pegajoso, en el cual a) un material […]

Polímero de ácido láctico y procedimiento para su producción, del 25 de Mayo de 2016, de WAKO PURE CHEMICAL INDUSTRIES, LTD: Una preparación farmacéutica, que es una preparación de liberación sostenida, que comprende un homopolímero de ácido láctico que tiene un peso molecular medio ponderal […]

Procedimiento y dispositivo para la producción de material polímero semicristalino, del 30 de Octubre de 2013, de EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H.: Procedimiento para la producción de material polímero semicristalino, en el que el material polímero en bruto a tratar predominantemente amorfo, […]