PROCESO PARA RECUPERAR LOS LIQUIDOS DE PROCESAMIENTO.

Un proceso para recuperar un líquido de procesamiento de una mezcla de carga que comprende agua,

un líquido de procesamiento que tiene un punto de ebullición más alto que el del agua, y por lo menos un componente que es menos volátil que dicho líquido de procesamiento, que comprende:

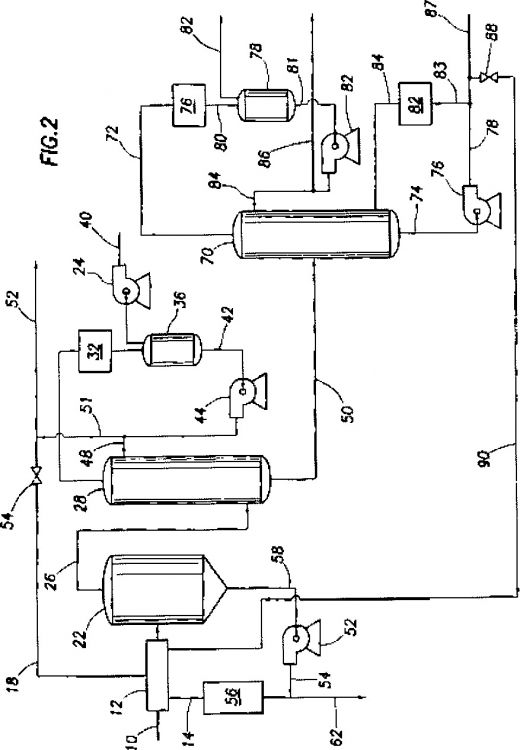

proporcionar una corriente (10) de dicha mezcla de carga;

introducir dicha corriente (10) de dicha mezcla de carga en una primera zona de calentamiento y calentar inicialmente dicha mezcla de carga (10) a una temperatura suficiente para volatilizar por lo menos algo de agua y por lo menos una porción de dicho líquido de procesamiento, dicha temperatura en dicha primera zona de calentamiento está por debajo de la temperatura de descomposición de dicho líquido de procesamiento, para producir una corriente de vapor (26) que comprende dicha agua volatilizada y dicha porción volatilizada de dicho líquido de procesamiento, y un residuo (58) que comprende dicho líquido de procesamiento y por lo menos alguno de dicho por lo menos un componente menos volátil,

separar dicha corriente de vapor (26) de dicho residuo (58) en una primera zona de separación (22); dicha primera zona de calentamiento y /o la primera zona de separación (22) está bajo vacío;

pasar por lo menos una porción de dicho residuo a través de una segunda zona de calentamiento (56) a una temperatura por debajo de la temperatura de descomposición de dicho líquido de procesamiento para producir una primera corriente de reciclaje, caliente (14);

reducir la concentración de dicho componente menos volátil en dicho residuo (58);

mezclar dicha corriente de reciclaje caliente (14) con dicha corriente de dicha mezcla de carga (10) para efectuar dicho calentamiento inicial de dicha mezcla de carga (10);

destilar dicha corriente de vapor para recuperar una corriente de agua y una corriente líquida de procesamiento purificado; y

mezclar, por reciclaje, por lo menos una porción de por lo menos una de dicha corriente de agua (18) y dicha corriente de procesamiento purificado (16) con dicha corriente de dicha mezcla de carga (10)

Tipo: Resumen de patente/invención. Número de Solicitud: W0000884IB.

Solicitante: CANADIAN CHEMICAL RECLAIMING LTD.

Nacionalidad solicitante: Canadá.

Dirección: 600 SIXTH AVENUE S.W., SUITE 600,CALGARY, ALBERTA T2P 3B6.

Inventor/es: RAZZAGHI, MINOO, KRESNYAK,STEPHEN,G, KEAST,BRIAN,A, GILES,TIMOTHY,W.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B01D53/14E

Clasificación PCT:

- B01D53/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › por absorción.

Clasificación antigua:

- B01D53/00 B01D […] › Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00).

Fragmento de la descripción:

Proceso para recuperar líquidos de procesamiento.

Antecedente de la invención

La presente invención se relaciona con el proceso para recuperar un líquido de procesamiento y, más particularmente, con un proceso para recuperar un líquido de procesamiento de una mezcla que comprende agua, un líquido de procesamiento que tiene un punto de ebullición más alto que el del agua, opcionalmente por lo menos un componente adicional que es más volátil que el líquido de procesamiento y agua, y por lo menos un componente que es menos volátil que, y se puede disolver o suspender en, el líquido de procesamiento.

Existen numerosos procesos industriales en donde un líquido, denominado aquí como un líquido de procesamiento, que puede comprender uno o más componentes, se utiliza en tal una forma que este se llega a contaminar con, o que contiene, varios componentes, algunos de los cuales son más volátiles que el líquido de procesamiento y algunos de los cuales son menos volátiles y se pueden disolver en el líquido de procesamiento. Usualmente, los componentes en el líquido de procesamiento son contaminantes, aunque ellos pueden ser deseablemente, componentes recuperados, que dependen del proceso en el que se utiliza el líquido de procesamiento. En tales casos, es casi universalmente deseable separar el líquido de procesamiento de los componentes menos volátiles y más volátiles ya que el líquido de procesamiento se puede reutilizar en el proceso o simplemente recuperar en un estado sustancialmente puro para reutilización u otros usos.

Abundan numerosos ejemplos del esquema general descrito anteriormente de utilización de un líquido de procesamiento. Por ejemplo, se sabe bien que el gas natural producido de pozos de gas y petróleo, adicionalmente contiene hidrocarburos gaseosos, tal como metano, etano, etc., casi invariablemente contiene agua y gases ácidos, tal como CO2 y H2S. En casos donde el gas natural contiene agua, es muy común formar hidratos de gas así llamados o hidratos clatrato. Estos hidratos clatrato son compuestos cristalinos que ocurren cuando el agua forma una estructura similar a jaula alrededor de las moléculas anfitrionas, particularmente moléculas gaseosas.

Aunque el fenómeno puede ocurrir en cualquier sistema en donde existe agua y compuestos gaseosos, por ejemplo, hidrocarburos, el problema, a veces, llega a ser especialmente agudo en la industria del petróleo, no solo con respecto a la producción de hidrocarburos gaseosos tal como gas natural, sino también en el procesamiento y transporte de gas natural. Como se nota, se componen hidratos de gas típicos formados en ambientes de petróleo (hidrocarburo) de agua y una o más moléculas anfitrionas, tal como metano, etano, propano, isobutano, nitrógeno, dióxido de carbono, y sulfuro de hidrógeno. Sin embargo, también se sabe que otras moléculas anfitrionas tal como óxido nitroso, acetileno, cloruro de vinilo, bromuro de etilo, oxígeno, etc., pueden formar hidratos clatrato.

Con particular referencia a los sistemas de gas natural y por ejemplo solo, cuando se forman los cristales de hidrato de gas, ellos pueden llegar a ser una molestia, por lo menos, y llegan a ser un problema en el peor de los casos. Los hidratos de gas pueden bloquear los conductos de transmisión y taponar los dispositivos antierupción, perjudicar los cimientos de las plataformas de aguas profundas y oleoductos, colapsar la tubería y revestimientos, y contaminar el equipo de proceso, tal como los intercambiadores de calor, compresores, separadores, y expansores. Para solucionar estos problemas, son posibles varias mediciones termodinámicas en principal: remoción del agua libre, mantenimiento de una temperatura elevada y/o presión reducida, o la adición de depresores del punto de congelamiento. Como un asunto práctico, la última medición mencionada, es decir, agregar depresores del punto de congelamiento, se ha aplicado más frecuentemente. Así, los alcoholes inferiores, tal como metanol, etanol, etc., y glicoles se han agregado para actuar como anticongelantes.

Aunque son efectivos los líquidos de procesamiento tal como alcoholes y glicoles utilizados en la producción de gas natural, transporte, y procesamiento son efectivos para reducir la formación de hidrato de gas, su uso no tiene problemas. Como es bien conocido, la producción de gas natural se acompaña frecuentemente por la producción de solución salina, que contiene cloruro de sodio y otras sales solubles en agua. Aunque estos haluros, tal como haluros de metal álcali, son fácilmente solubles en agua, ellos también exhiben volubilidad sustancial en los alcoholes y glicoles utilizados para evitar la formación del hidrato de gas. De acuerdo con lo anterior, el líquido de procesamiento en este caso el alcohol, glicol, o similares se llega a contaminar con sales disueltas presentes en el agua producida, así como también con ciertos gases, que, dependiendo del gas particular, son solubles en el líquido de procesamiento. Así, esto presenta un ejemplo específico donde se ha utilizado un líquido de procesamiento, en este caso para evitar la formación de hidrato, y que ahora se ha llegado a contaminar con un componente más volátil y uno menos volátil, y en este caso un componente disuelto.

De nuevo, utilizando el ejemplo de la producción, transporte, y procesamiento de gas natural, es necesario que el gas natural sea libre de componentes ácidos, tal como CO2, H2S, óxidos de azufre, etc., algunos de los cuales son muy tóxicos, todos los cuales pueden conducir a problemas severos de corrosión y en ciertos casos a la formación de subproductos indeseados. Es común depurar la corriente de gas natural con líquidos de procesamiento tal como aminas líquidas, particularmente alcanolaminas tal como monoetanolamina (MEA): dietanolamina (DEA); metildietanolamina (MDEA), así como también glicoles tal como mono-, di-, o trietilenglicol. Debido a que la depuración del gas natural para remover gases ácidos se conduce normalmente en corrientes de gas natural que se han cargado sustancialmente de agua, el contenido de sal disuelto de la corriente de gas natural de la corriente de gas es generalmente muy pequeño. Sin embargo, aunque el ingreso de la sal disuelta es bajo desde la corriente de gas natural, el uso continuo del líquido de proceso amina para la remoción de gas acídico tiende a originar la depuración de la amina con contaminantes y a crear sales no regenerables estables por calor. Si la constitución residual de sales estables por calor (HSS) se permite construir a niveles típicos en exceso de 1% en peso, el desempeño de la amina declinará, incrementa rápidamente la corrosión con una reducción en el pH, y la solución amina empieza a formar espuma, creando pérdida de líquido de proceso excesiva. De acuerdo con lo anterior, el líquido de procesamiento, por ejemplo, la alcanolamina, contendrá generalmente componentes menos volátiles disueltos en una concentración más pequeña que en el caso de un alcohol o glicol utilizado para evitar la formación de hidrato de gas. No obstante, aún en este caso, el líquido de procesamiento ahora presenta un caso donde, después de uso, contiene más componentes volátiles, por ejemplo, CO2 H2S, etc., y quizás una cantidad pequeña de componen disuelto y menos volátil.

En el caso donde el tratamiento del gas natural para evitar la formación de hidrato de gas y/o remover gases ácidos se conduce en plataformas mar adentro, se encuentran varios problemas. Para uno, los alcoholes, glicoles, y alcanolaminas pueden ser tóxicas para la vida marina y de acuerdo con lo anterior, una vez gastados, por ejemplo, se satura con contaminantes que se utilizan para remoción, no se pueden descargar al agua. Aparte de los asuntos ecológicos, tal un método no es económicamente factible ya que este requiere un reabastecimiento constante del líquido de procesamiento. De hecho, tal un proceso no sería económicamente factible en refinerías terrestres, plantas químicas, o similares.

Las Patentes Estadounidenses Nos. 5,152,887; 5,158,649; 5,389,205; y 5,441,605 todas tratan con procesos y aparatos para regeneración y/o soluciones acuosas de desperdicio que contienen impurezas de químicos tratados con gas. Adicionalmente, la Patente Estadounidense Nos. 4,315,815; y 4,770,747 de forma similar trata con procesos para regeneración o recuperación de líquidos tratados con gas. La Patente Estadounidense No. 5,389,208, incorporada aquí como referencia para todos los propósitos, describe y reivindica...

Reivindicaciones:

1. Un proceso para recuperar un líquido de procesamiento de una mezcla de carga que comprende agua, un líquido de procesamiento que tiene un punto de ebullición más alto que el del agua, y por lo menos un componente que es menos volátil que dicho líquido de procesamiento, que comprende:

proporcionar una corriente (10) de dicha mezcla de carga;

introducir dicha corriente (10) de dicha mezcla de carga en una primera zona de calentamiento y calentar inicialmente dicha mezcla de carga (10) a una temperatura suficiente para volatilizar por lo menos algo de agua y por lo menos una porción de dicho líquido de procesamiento, dicha temperatura en dicha primera zona de calentamiento está por debajo de la temperatura de descomposición de dicho líquido de procesamiento, para producir una corriente de vapor (26) que comprende dicha agua volatilizada y dicha porción volatilizada de dicho líquido de procesamiento, y un residuo (58) que comprende dicho líquido de procesamiento y por lo menos alguno de dicho por lo menos un componente menos volátil,

separar dicha corriente de vapor (26) de dicho residuo (58) en una primera zona de separación (22); dicha primera zona de calentamiento y /o la primera zona de separación (22) está bajo vacío;

pasar por lo menos una porción de dicho residuo a través de una segunda zona de calentamiento (56) a una temperatura por debajo de la temperatura de descomposición de dicho líquido de procesamiento para producir una primera corriente de reciclaje, caliente (14);

reducir la concentración de dicho componente menos volátil en dicho residuo (58);

mezclar dicha corriente de reciclaje caliente (14) con dicha corriente de dicha mezcla de carga (10) para efectuar dicho calentamiento inicial de dicha mezcla de carga (10);

destilar dicha corriente de vapor para recuperar una corriente de agua y una corriente líquida de procesamiento purificado; y

mezclar, por reciclaje, por lo menos una porción de por lo menos una de dicha corriente de agua (18) y dicha corriente de procesamiento purificado (16) con dicha corriente de dicha mezcla de carga (10).

2. El proceso de la reivindicación 1 en donde por lo menos alguno de dichos componentes menos volátiles se remueve de dicho residuo (58) al purgar una porción de dicho residuo (58), de dicho proceso.

3. El proceso de la reivindicación 1 en donde dicho residuo (58) contiene sólidos de dicho componente menos volátil y en donde una segunda porción de dicho residuo (58) se pasa a través de una zona de separación de sólidos/líquidos para producir una segunda corriente de reciclaje, sustancialmente libre de sólidos y una corriente de desperdicio sustancialmente sólida, dicha segunda corriente de reciclaje se recicla en dicha primera zona de separación.

4. El proceso de la reivindicación 1 en donde dicha segunda zona de calentamiento (56) que comprende una zona de calentamiento tubular y dicho residuo (58) se pasa a través de dicha segunda zona de calentamiento (56) en una velocidad de flujo de más de 10 pies (3.05 m) por segundo, la presión dentro de la segunda zona de calentamiento (56), se regula mediante regulación de la retropresión para minimizar la vaporización en dicha segunda zona de calentamiento (56), dicha regulación de la retropresión es de un tipo que minimiza el flujo turbulento.

5. El proceso de la reivindicación 4 en donde dicho residuo se pasa a través de dicha segunda zona de calentamiento (56) en una velocidad de flujo de aproximadamente 11 pies (3.35 m) a aproximadamente 16 pies (4.87 m) por segundo.

6. El proceso de la reivindicación 2 en donde dicha regulación de la retropresión se efectúa entre dicha segunda zona de calentamiento (56) y dicha primera zona de calentamiento (12).

7. El proceso de la reivindicación 3 en donde dicha regulación de la retropresión se efectúa entre dicha primera zona de calentamiento (12) y dicha primera zona de separación (22), dicha primera zona de calentamiento (12) está bajo presión positiva.

8. El proceso de la reivindicación 1 conducido en una base continua.

9. El proceso de la reivindicación 1 en donde dicha corriente de dicha mezcla de carga (10) contiene por lo menos un componente adicional más volátil que dicho líquido de procesamiento y agua, y dicha corriente de vapor (26) se separa en una segunda zona de separación (28) en una fracción liviana que contiene agua y dicho por lo menos un componente más volátil y una fracción pesada que contiene dicha corriente de líquido de procesamiento purificado, y dicha corriente de agua (30) se separa de dicha fracción liviana en una tercera zona de separación (36).

10. El proceso de la reivindicación 1 que comprende adicionalmente:

separar dicha corriente de líquido de procesamiento purificado en una fracción de líquido de baja ebullición (26) y una fracción de alta ebullición (58); y mezclar, por reciclaje, por lo menos una porción de por lo menos una de dicha corriente de agua, dicha corriente de procesamiento purificado, dicha fracción de alta ebullición, y dicha fracción de baja ebullición con dicha corriente de dicha mezcla de carga (10).

11. El proceso de la reivindicación 10 en donde por lo menos algo de dicho componente menos volátil se remueve de dicho residuo (58) al purgar una porción de dicho residuo (58) de dicho proceso.

12. El proceso de la reivindicación 10 en donde dicho residuo (58) contiene sólidos de dicho componente menos volátil y en donde una segunda porción de dicho residuo se pasa a través de una zona de separación de sólidos/líquidos para producir una segunda corriente de reciclaje, sustancialmente libre de sólidos y una corriente de desperdicio sustancialmente sólida, dicha segunda corriente de reciclaje se recicla en dicha primera zona de separación.

13. El proceso de la reivindicación 10 en donde dicha segunda zona de calentamiento (56) que comprende una zona de calentamiento tubular y dicho residuo se pasan a través de dicha segunda zona de calentamiento (56) en una velocidad de flujo de más de que 3.05 m (10 pies) por segundo, la presión dentro de la segunda zona de calentamiento (56) se regula mediante regulación de la retropresión para minimizar la vaporización en dicha segunda zona de calentamiento (56) dicha regulación de la retropresión es de un tipo que minimiza el flujo turbulento.

14. El proceso de la reivindicación 13 en donde dicho residuo se pasa a través de dicha segunda zona de calentamiento (56) en una velocidad de flujo de aproximadamente 11 pies (3.35 m) a aproximadamente 16 pies (4.87 m) por segundo.

15. El proceso de la reivindicación 11 en donde dicha regulación de la retropresión se efectúa entre dicha segunda zona de calentamiento (56) y dicha primera zona de calentamiento (12).

16. El proceso de la reivindicación 12 en donde dicha regulación de la retropresión se efectúa entre dicha primera zona de calentamiento (12) y dicha primera zona de separación (22), dicha primera zona de calentamiento (12) está bajo presión positiva.

17. El proceso de la reivindicación 10 conducido en una base continua.

Patentes similares o relacionadas:

UNIDAD DE ACELERADOR DE OXIDACIÓN DE SULFITO/SULFATO, del 13 de Diciembre de 2011, de AE & E Lentjes GmbH: Unidad de acelerador de oxidación de SO3 2- /SO4 2- en agua de mar de instalaciones de desulfuración de gas de humos, con las siguientes características: […]

PROCEDIMIENTO E INSTALACIÓN PARA EL TRATAMIENTO DE GASES BRUTOS CON CONTENIDO DE METANO Y DIÓXIDO DE CARBONO, CONCRETAMENTE BIOGÁS, PARA LA OBTENCIÓN DE METANO, del 22 de Noviembre de 2011, de MT-Biomethan GmbH: Procedimiento para el tratamiento de gases brutos con contenido de metano y dióxido de carbono para la obtención de metano, donde el gas […]

PROCESO DE DESACIDIFICACIÓN DE UN GAS POR SOLUCIÓN ABSORBENTE CON REGENERACIÓN FRACCIONADA POR CALENTAMIENTO, del 15 de Noviembre de 2011, de IFP ENERGIES NOUVELLES: Proceso de desacidificación de un efluente gaseoso que comprende al menos un compuesto ácido del grupo constituido por sulfuro de hidrógeno (H2S), […]

VAPORIZACIÓN INSTANTANEA DE DOS ETAPAS PARA LA EVACUACIÓN DE HIDROCARBUROS, del 7 de Marzo de 2011, de SD Lizenzverwertungsgesellschaft mbH & Co. KG: Un procedimiento para la producción de óxido de etileno, en el que el gas de reacción procedente de la oxidación del etileno con oxígeno molecular se […]

VAPORIZACIÓN INSTANTANEA DE DOS ETAPAS PARA LA EVACUACIÓN DE HIDROCARBUROS, del 7 de Marzo de 2011, de SD Lizenzverwertungsgesellschaft mbH & Co. KG: Un procedimiento para la producción de óxido de etileno, en el que el gas de reacción procedente de la oxidación del etileno con oxígeno molecular se […]

REGENERACION DE UNA DISOLUCION ACUOSA A PARTIR DE UN PROCESO DE ABSORCION DE GASES ACIDOS MEDIANTE EVAPORACION ULTRARRAPIDA Y SEPARACION DE MULTIPLES FASES, del 6 de Octubre de 2010, de BOARD OF REGENTS THE UNIVERSITY OF TEXAS SYSTEM: Procedimiento para eliminar un gas ácido de una corriente gaseosa que contiene el mismo utilizando un equipo de absorción acuosa y separación, comprendiendo el procedimiento:

(a)hacer […]

REGENERACION DE UNA DISOLUCION ACUOSA A PARTIR DE UN PROCESO DE ABSORCION DE GASES ACIDOS MEDIANTE EVAPORACION ULTRARRAPIDA Y SEPARACION DE MULTIPLES FASES, del 6 de Octubre de 2010, de BOARD OF REGENTS THE UNIVERSITY OF TEXAS SYSTEM: Procedimiento para eliminar un gas ácido de una corriente gaseosa que contiene el mismo utilizando un equipo de absorción acuosa y separación, comprendiendo el procedimiento:

(a)hacer […]

Método y diseño de planta para la reducción de las emisiones de óxidos de azufre de puesta en marcha en la producción de ácido sulfúrico, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para la reducción de emisiones de SO2, SO3 y H2SO4 de puesta en marcha en la producción de ácido sulfúrico, en el que se convierte SO2 […]

Método para limpiar gas residual de proceso o de escape de motor, del 17 de Junio de 2020, de HALDOR TOPS E A/S: Un método para eliminar materia particulada en forma de hollín, ceniza, metales y compuestos metálicos, junto con hidrocarburos y óxidos de nitrógeno que están presentes en […]

Uso de compuestos de amina impedida a base de morfolina para la eliminación selectiva de sulfuro de hidrógeno, del 10 de Junio de 2020, de BASF SE: Un proceso para eliminar gases acidos de una corriente de fluidos, en el que la corriente de fluidos se pone en contacto con un absorbente que comprende una solucion […]