Proceso para polimerizar u oligorimerizar un hidrocarburo.

Un proceso para la polimerización u oligomerización de un hidrocarburo,

proceso que incluye:

introducir, a un bajo nivel, un reactivo de hidrocarburo líquido en una fase líquida a granel, que comprende un producto polimérico u oligomérico mezclado con un catalizador;

permitir que el reactivo de hidrocarburo líquido se vaporice para formar burbujas que se eleven a través de la fase líquida a granel y que se polimerice u oligomerice para formar el producto polimérico u oligomérico, donde las burbujas que se elevan crean una turbulencia en la fase líquida a granel, mezclando de esta manera la fase líquida a granel;

permitir que los componentes gaseosos que comprenden cualquier reactivo de hidrocarburos vaporizado sin reaccionar y cualquier producto gaseoso que se puedan haber formado, se separen de la fase líquida a granel y se dirijan hacia un espacio de encabezamiento por encima la fase líquida a granel;

retirar los componentes gaseosos del espacio de encabezamiento y

retirar la fase líquida de la fase líquida a granel, para mantener la fase líquida a granel en un nivel deseado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/054456.

Solicitante: SASOL TECHNOLOGY (PROPRIETARY) LIMITED.

Nacionalidad solicitante: Sudáfrica.

Dirección: 1 Sturdee Avenue Rosebank 2196 Johannesburg SUDAFRICA.

Inventor/es: KLEINGELD,ANTON, MCGREGOR,CRAIG, WALSH,RICHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C11/107 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 11/00 Hidrocarburos acíclicos insaturados. › de seis átomos de carbono.

- C07C2/12 C07C […] › C07C 2/00 Preparación de hidrocarburos a partir de hidrocarburos que tienen menor número de átomos de carbono. › con aluminosilicatos cristalinos, p. ej. con tamices moleculares.

- C07C2/36 C07C 2/00 […] › en forma de fosfinas, arsinas, estilbinas o bismutinas.

PDF original: ES-2489393_T3.pdf

Fragmento de la descripción:

Proceso para polimerizar u oligorimerizar un hidrocarburo

La presente invención se refiere a la polimerización u oligomerización de un hidrocarburo. En particular, la invención se refiere a un proceso para polimerizar u oligorimerizar un hidrocarburo, y a un reactor para la polimerización u oligomerización de hidrocarburos.

Muchos procesos de reacción presentan características de contaminación o suciedad. Los ejemplos de dichos procesos de reacción son los procesos de polimerización convencionales, que incluyen la oligomerización por ejemplo, la tetramerización o trimerización de olefinas, tales como el etileno y/o el propileno. La suciedad de un reactor empleado en las reacciones de polimerización se manifiesta en la acumulación de una película polimérica depositada sobre una superficie interior de una pared del reactor y/o en otras superficies metálicas expuestas, tales como inyectores, boquillas, partes internas del reactor y similares. Este problema es particularmente grave cuando las superficies que se ensucian están a una temperatura inferior al punto de fusión del polímero. La solicitante ha descubierto que este problema también es particularmente predominante en la boquilla inyectara del etileno y en la placa de base de un reactor en el cual se tetrameriza el etileno, puesto que se acumula un montículo de polímero en la placa de base del reactor.

El documento de patente japonesa con el número JP 145638 describe un proceso para producir 1-hexeno a partir del etileno, usando un catalizador basado en cromo. Se introduce gas etileno de manera continua en el recipiente del reactor, donde el etileno se trimeriza en un disolvente que tiene un punto de ebullición más elevado que el del 1- hexeno. El 1-hexeno en la fase gaseosa se retira del recipiente del reactor junto con el gas de etileno, luego de lo cual el 1-hexeno se recupera separándolo del gas etileno.

Será ventajoso hallar un proceso para polimerizar u oligorimerizar un hidrocarburo y un reactor para la polimerización u oligomerización de hidrocarburos, y un reactor para la polimerización u oligomerización de hidrocarburos, que sean menos proclives a crear problemas de suciedad y mejorar la eliminación del calor.

Según un aspecto de la invención, se provee un proceso para la polimerización u oligomerización de un hidrocarburo, proceso que incluye:

introducir, a un bajo nivel, un reactivo de hidrocarburo líquido en una fase líquida a granel, que comprende un producto polimérico u oligomérico mezclado con un catalizador;

permitir que el reactivo de hidrocarburo líquido se vaporice para formar burbujas que se eleven a través de la fase líquida a granel y que se pollmerlce u ollgomerlce para formar el producto polimérico u oligomérico, donde las burbujas que se elevan crean una turbulencia en la fase líquida a granel, mezclando de esta manera la fase líquida a granel;

permitir que los componentes gaseosos, que comprenden cualquier reactivo de hidrocarburos vaporizados y cualquier producto gaseoso sin reaccionar que se puedan haber formado, se separen de la fase líquida a granel y se dirijan hacia un espacio de encabezamiento por encima la fase líquida a granel;

retirar los componentes gaseosos del espacio de encabezamiento y

retirar la fase líquida de la fase líquida a granel, para mantener la fase líquida a granel en un nivel deseado.

El hidrocarburo líquido se Introduce así, generalmente, en la base de un reactor o cerca de ella, que contiene una columna de burbujeo de la fase líquida a granel.

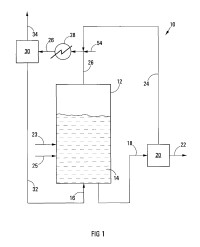

El proceso puede Incluir enfriar los componentes gaseosos retirados del espacio de encabezamiento, que forman el reactivo de hidrocarburos condensado y el producto gaseoso. El reactivo de hidrocarburos condensado puede separarse del producto gaseoso. El reactivo de hidrocarburos condensado puede reciclarse en forma líquida Introduciéndolo en la fase líquida a granel.

La fase líquida a granel puede Incluir un disolvente Inerte, por ejemplo, para que actúe como un dlluyente, limitando de esta manera la Incorporación de un producto oligomérico deseable en un menor valor o subproductos más pesados. Es posible usar cualquier disolvente inerte que no reaccione con los componentes de la fase líquida a granel, y que no se agriete en el Intervalo de temperaturas de 25 a 3 °C. Estos disolventes Inertes pueden Incluir alifáticos saturados, alifáticos ¡nsaturados, hidrocarburos aromáticos e hidrocarburos halogenados. Los disolventes Incluyen, aunque no de manera taxativa, benceno, tolueno, xlleno, eumeno, heptano, metllclclohexano, metllclclopentano, clclohexano, Isopar C, Isopar E, 2,2,4-trlmetllpentano, Norpar, clorobenceno, 1,2-dlclorobenceno, líquidos iónicos y similares.

El proceso puede Incluir tratar el producto gaseoso para recuperar el reactivo de hidrocarburos sin reaccionar y no condensado del producto gaseoso. Este tratamiento puede Incluir al menos una etapa de destilación, que se desarrolle a una presión menor que la presión a la cual se mantiene la fase líquida a granel, produciendo el reactivo de hidrocarburos en forma líquida.

El proceso puede incluir tratar la fase líquida retirada para separar el producto polimérico u ollgomérlco del disolvente. El tratamiento de la fase líquida puede incluir someter la fase líquida a al menos una etapa de destilación, a fin de obtener una corriente de disolvente.

La reacción o las reacciones de polimerización u oligomerización en la fase líquida a granel pueden ser exotérmicas. Se puede Introducir la cantidad suficiente de reactivo de hidrocarburo líquido en la fase líquida a granel para equilibrar la exoterma de reacción, acercándose así a la conducta isotérmica, es decir manteniendo una temperatura estable en la fase líquida a granel. Esta característica de la invención, en algunas realizaciones de la invención, puede ser importante, dado que la ausencia de un intercambiador de calor que esté en contacto directo con la fase líquida a granel reduce el área superficial potencialmente susceptible a ensuciarse, lo cual a menudo constituye un problema con los procesos de polimerización u oligomerización. Por otro lado, en una realización de la invención, la intensa mezcla causada por la vaporización de las gotas minúsculas de líquido del reactivo de hidrocarburos al entrar a la fase líquida a granel para formar burbujas de gas ascendentes obvia la necesidad de que haya un aparato mezclador o agitador, el cual también puede ser susceptible a ensuciarse.

El reactivo de hidrocarburo líquido puede ser una carga de alimentación de definas, es decir, que comprende uno o más monómeros olefínicos. Con preferencia, la carga de alimentación de definas comprende, principalmente, a- olefinas, por ejemplo, etileno.

De este modo, el proceso puede ser un proceso de oligomerización. En una realización de la invención, el proceso es predominantemente un proceso de trimerización. En otra realización de la invención, el proceso es predominantemente un proceso de tetramerización.

En otra realización, el proceso es predominantemente tanto un proceso de trimerización como un proceso de tetramerización.

De este modo, el reactivo de hidrocarburo líquido puede ser etileno líquido. Preferiblemente, el reactivo de hidrocarburo líquido está subenfriado. El grado de subenfriamiento preferiblemente es suficiente como para evitar el encendido prematuro del hidrocarburo líquido en una línea y/o en una boquilla de alimentación usadas para introducir el hidrocarburo líquido en la fase líquida a granel. En una realización de la invención, en la cual el hidrocarburo líquido es etileno líquido, el etileno líquido está a una temperatura de -5 a + 7 °C aproximadamente, lo más preferiblemente, a una temperatura de a 4 °C. Sin embargo, el etileno líquido puede estar a una temperatura de -3 a +9 °C aproximadamente.

Cuando el reactivo de hidrocarburo líquido es etileno líquido, la fase líquida a granel puede estar a una presión operativa de al menos 1 bar (g) aproximadamente, más preferiblemente, de al menos 1 bar (g) aproximadamente, lo más preferiblemente, de al menos 3 bar (g) aproximadamente, por ejemplo, de alrededor de 45 bar (g). La temperatura de la fase líquida a granel puede fluctuar entre 3 y 1 °C, preferiblemente, entre 4 y 8 °C. Por lo general, esta temperatura es menor que la temperatura de ebullición de la fase líquida a granel, aunque mayor que la temperatura de ebullición de reactivo de hidrocarburo líquido.

La trimerización de etileno a 1-hexeno es una operación comercial significativa. Además de usarse como un químico específico, el 1-hexeno se utiliza mucho en procesos de polimerización, ya sea como un monómero o como un comonómero.... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la polimerización u oligomerización de un hidrocarburo, proceso que incluye:

introducir, a un bajo nivel, un reactivo de hidrocarburo líquido en una fase líquida a granel, que comprende un producto polimérico u oligomérico mezclado con un catalizador;

permitir que el reactivo de hidrocarburo líquido se vaporice para formar burbujas que se eleven a través de la fase líquida a granel y que se polimerice u oligomerice para formar el producto polimérico u oligomérico, donde las burbujas que se elevan crean una turbulencia en la fase líquida a granel, mezclando de esta manera la fase líquida a granel;

permitir que los componentes gaseosos que comprenden cualquier reactivo de hidrocarburos vaporizado sin reaccionar y cualquier producto gaseoso que se puedan haber formado, se separen de la fase líquida a granel y se dirijan hacia un espacio de encabezamiento por encima la fase líquida a granel;

retirar los componentes gaseosos del espacio de encabezamiento y

retirar la fase líquida de la fase líquida a granel, para mantener la fase líquida a granel en un nivel deseado.

2. El proceso según la reivindicación 1, que incluye enfriar los componentes gaseosos retirados del espacio de encabezamiento, que forman el reactivo de hidrocarburos condensado y el producto gaseoso, separar el reactivo de hidrocarburos condensado del producto gaseoso, y reciclar el reactivo de hidrocarburos condensado en forma líquida hacia la fase líquida a granel.

3. El proceso según la reivindicación 1 o la reivindicación 2, en el cual la fase líquida a granel incluye un disolvente inerte que actúa como un diluyente, limitando así la incorporación del producto oligomérico deseable en subproductos más pesados, proceso que incluye: tratar la fase líquida retirada para separar el producto polimérico u oligomérico del disolvente, sometiendo la fase líquida retirada a por lo menos una etapa de destilación, para obtener una corriente de disolventes.

4. El proceso según cualquiera de las reivindicaciones precedentes, que incluye tratar el producto gaseoso en al menos una etapa de destilación que opera a una presión menor que la presión a la cual se mantiene la fase líquida a granel para recuperar el reactivo de hidrocarburos sin reaccionar no condensado del producto gaseoso, produciendo el reactivo de hidrocarburos en forma líquida.

5. El proceso según cualquiera de las reivindicaciones precedentes, en el cual la reacción o las reacciones de polimerización u oligomerización en la fase líquida a granel son exotérmicas, y en el cual se introduce el suficiente reactivo de hidrocarburo líquido en la fase líquida a granel para equilibrarla exoterma de reacción, aproximándose así la conducta isotérmica.

6. El proceso según cualquiera de las reivindicaciones precedentes, en el cual el reactivo de hidrocarburo líquido es una carga de alimentación de olefinas que comprende uno o más monómeros olefínicos.

7. El proceso según la reivindicación 6, en el cual el reactivo de hidrocarburo líquido es etileno líquido.

8. El proceso según cualquiera de las reivindicaciones precedentes, en el cual la fase líquida a granel está en forma de una columna de burbujeo y que Incluye Introducir la fase líquida retirada de la fase líquida a granel hacia otra columna de burbujeo de dicha fase líquida a granel e Introducir el citado reactivo de hidrocarburo líquido también en dicha otra columna de burbujeo, para formar otro producto polimérico u oligomérico, donde el proceso utiliza así al menos dos columnas de burbujeo de la fase líquida a granel en serie, donde el reactivo de hidrocarburo líquido fresco se Introduce en cada columna de burbujeo.

9. El proceso según la reivindicación 2, el cual Incluye combinar un material de alimentación del reactivo de hidrocarburo gaseoso con los componentes gaseosos retirados del espacio de encabezamiento, de manera que el material de alimentación de hidrocarburo gaseoso se condense con el reactivo de hidrocarburos condensado y se Introduzca con el reactivo de hidrocarburos condensado reciclado en la fase líquida a granel como el reactivo de hidrocarburo líquido.

1. El proceso según cualquiera de las reivindicaciones precedentes, en el cual el reactivo de hidrocarburo líquido se hace chocar contra una superficie de choque provista en un reactor que contiene la fase líquida a granel, o en otra corriente de alimentación que entra al reactor, para crear al menos un área localizada de alta turbulencia en la fase líquida a granel.

11. El proceso según la reivindicación 1, en el cual el reactivo de hidrocarburo líquido choca contra una superficie de choque definida por una pared del reactor y/o contra una formación de choque provista dentro del reactor, que define una superficie de choque.

12. El proceso según la reivindicación 11, en el cual el reactivo de hidrocarburo líquido se introduce en la fase líquida

a granel a través de al menos una boquilla dirigida a la superficie de choque.

13. Un reactor para la polimerización u oligomerización de hidrocarburos que incluye:

un recipiente del reactor que define una zona de fase líquida debajo de una zona de espacio de encabezamiento para contener una fase líquida a granel que comprende el producto polimérico u oligomérico en la zona de fase 5 líquida;

una entrada para un reactivo de hidrocarburo en un nivel bajo que conduce a la zona de fase líquida, donde la entrada tiene al menos una boquilla de entrada para un reactivo de hidrocarburo, dirigida hacia una superficie de choque provista en el interior, o que define, la zona de fase líquida de manera que durante el uso, se cree un área localizada de alta turbulencia mediante la inyección de un reactivo de hidrocarburo a través de la boquilla de entrada 1 para un reactivo de hidrocarburo sobre la superficie de choque, o donde dicha boquilla de entrada para un reactivo de hidrocarburo, al menos una, está dirigida a otra boquilla de entrada para una corriente fluida, de modo que durante el uso, se cree un área localizada de alta turbulencia mediante la inyección de un reactivo de hidrocarburo a través de la citada boquilla de entrada para un reactivo de hidrocarburo al menos una, en contacto por choque con una corriente fluida que se está inyectando a través de dicha otra boquilla de entrada para una corriente fluida y

una salida para componentes gaseosos que parte de la zona de espacio de encabezamiento durante el uso, a través de la cual los componentes gaseosos que se acumulan en la zona del espacio de encabezamiento se retiran.

14. El reactor según la reivindicación 13, en el cual la superficie de choque se define mediante una pared del reactor y/o mediante una formación de choque provista como un elemento interno dentro de la zona de fase líquida.

15. El reactor según la reivindicación 13 o con la reivindicación 14, caracterizado por la ausencia de un aparato

mezclador o agitador mecánico.

Patentes similares o relacionadas:

Estabilización del 1-cloro-3,3,3-trifluoropropeno, del 22 de Abril de 2020, de ARKEMA FRANCE: Utilización de un compuesto alqueno que tiene de 3 a 6 átomos de carbono y un solo doble enlace para limitar o impedir la isomerización del trans-1-cloro-3,3,3-trifluoropropeno […]

Tetramerización de etileno, del 1 de Enero de 2020, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso para la tetramerización de etileno, el proceso incluye poner en contacto etileno con un catalizador en condiciones de oligomerización de etileno, […]

Tetramerización de etileno, del 17 de Julio de 2019, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso para la tetramerización de etileno, el proceso incluye: (a) proporcionar un catalizador activado que comprende: i) una […]

Oligomerización de eteno en régimen supercrítico, del 3 de Mayo de 2019, de EVONIK DEGUSSA GMBH: Procedimiento para la oligomerización de eteno, en el que se pone en contacto una mezcla que contiene eteno, así como un medio inerte, con un catalizador […]

Procedimiento de reacción de crecimiento de cadena, del 30 de Abril de 2019, de Ineos Sales (UK) Limited: Una composición que comprende: i) una pluralidad de compuestos de alquilo de zinc y ii) uno o más catalizadores de crecimiento de cadena […]

Trimerización de olefina que usa un catalizador que comprende una fuente de cromo y un ligando que contiene fósforo unido a grupos orgánicos, del 13 de Diciembre de 2017, de Ineos Sales (UK) Limited: Catalizador que comprende (a) una fuente de cromo; (b) un ligando que contiene al menos un átomo de fósforo unido a al menos un grupo hidrocarbilo o heterohidrocarbilo […]

Tetramerización de etileno, del 15 de Noviembre de 2017, de SASOL TECHNOLOGY (PROPRIETARY) LIMITED: Un proceso continuo para la tetramerización de etileno, incluyendo el proceso: a) proporcionar un catalizador activado que comprende: i) una […]

Procedimiento de separación de hexeno-1 a partir de una mezcla de productos resultantes de una zona de trimerización de etileno, del 25 de Octubre de 2017, de AXENS: Procedimiento de separación de hexeno-1 a partir de una mezcla resultante de una sección de reacción de trimerización de etileno, comprendiendo dicha […]