Proceso integrado para la producción de fenol a partir de benceno con reciclaje de los subproductos.

Proceso para la preparación de fenol que comprende las fases siguientes:

1) preparación en continuo de fenol por medio de la oxidación directa de benceno con peróxido de hidrógenooperando con una relación H2O2/benceno que va desde un 10 hasta un 70%, en un sistema de reacción trifásicoque comprende una primera fase líquida que consta de benceno y un solvente orgánico, una segunda faselíquida que consta de agua y una fase sólida que consta de un catalizador activado basado en silicalita de titanioTS-1;

2) separación del fenol y del benceno que no ha reaccionado de la mezcla de reacción de la sección deoxidación (1), por medio de destilación fraccionada;

3) separación del solvente y de los subproductos que constan de bencenodioles de la mezcla que procede de lacola de destilación (2) por medio de extracción básica;

4) transformación de los subproductos obtenidos en la sección (3) en fenol por medio de hidrodesoxigenacióncon hidrógeno operando en continuo, en solución acuosa, a una temperatura que va desde 250 hasta 500ºC, apresiones de 1-100 bares y en presencia de un catalizador basado en elementos del grupo VIB o sus mezclas odel grupo VIII de la tabla periódica o sus mezclas;

5) reciclaje del fenol obtenido en la sección (4) enviándolo a la sección de destilación (2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03078648.

Solicitante: versalis S.p.A.

Nacionalidad solicitante: Italia.

Dirección: PIAZZA BOLDRINI, 1 20097 SAN DONATO MILANESE (MI) ITALIA.

Inventor/es: BORTOLO, ROSSELLA, BIANCHI, DANIELE, DALLORO, LEONARDO, CESANA, ALBERTO, BUZZONI, ROBERTO, D\'ALOISIO, RINO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J29/89 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 29/00 Catalizadores que contienen tamices moleculares. › Silicatos, aluminosilicatos o borosilicatos de titanio, zirconio o hafnio.

- C07B61/00 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07B PROCESOS GENERALES DE QUIMICA ORGANICA; SUS APARATOS (preparación de ésteres de ácidos carboxílicos por telomerización C07C 67/47; procesos para la preparación de compuestos macromoleculares, p.ej. telomerzación C08F, C08G). › Otros procesos generales.

- C07C37/60 C07 […] › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 37/00 Preparación de compuestos que tienen grupos hidroxilo o grupos O-metal unidos a un átomo de carbono de un ciclo aromático de seis miembros. › por reacciones de oxidación que introducen directamente grupos hidroxilo en un grupo CH perteneciente a un ciclo aromático de seis miembros con otros oxidantes que no sean oxígeno molecular o mezclas de oxígeno molecular y oxidante.

- C07C39/04 C07C […] › C07C 39/00 Compuestos que tienen al menos un grupo hidroxilo u O-metal unido a un átomo de carbono de un ciclo aromático de seis miembros. › Fenol.

PDF original: ES-2436041_T3.pdf

Fragmento de la descripción:

Proceso integrado para la producción de fenol a partir de benceno con reciclaje de los subproductos [0001] La presente invención se refiere a un proceso integrado para la síntesis de fenol a partir de benceno mediante la oxidación directa de benceno con peróxido de hidrógeno, en presencia de un catalizador zeolítico TS-1 y con reciclaje de los subproductos.

Más específicamente, la invención se refiere a un proceso para la preparación de fenol en donde los subproductos de reacción son selectivamente transformados en fenol y reciclados en las corrientes de proceso.

El fenol es un intermedio industrial extremadamente importante que se usa, por ejemplo, en la producción de policarbonatos u otras resinas fenólicas.

El fenol se produce industrialmente en la actualidad partiendo de cumeno. Son conocidos en la técnica varios procesos para la preparación de fenol, que sin embargo comprenden la oxidación directa de benceno con peróxido de hidrógeno, en presencia de apropiados sistemas catalíticos.

Estos procesos se realizan generalmente en un solvente orgánico capaz de mejorar el contacto entre el sustrato orgánico y el peróxido de hidrógeno, tal como, por ejemplo, metanol, etanol o alcohol isopropílico. Son también adecuadas con esta finalidad cetonas tales como acetona, metiletilcetona o ácido acético o acetonitrilo, como se describe en la patente U.S. 4.396.783 y en la GB 2.116.974.

La solicitud de patente europea EP A 919531 describe el uso de un solvente específico tal como sulfolano para obtener significativos mejoramientos en la conversión y selectividad de estos procesos (EP A 919531) . Como alternativa, pueden también obtenerse mejoramientos en conversión y selectividad mediante la activación del catalizador con peróxido de hidrógeno e iones de flúor, como se describe en la solicitud de patente europea EP A 958861.

Los procesos para la preparación de fenol mediante la oxidación directa de benceno con peróxido de hidrógeno son generalmente realizados en un sistema de reacción bifásico (catalizador sólido/fase orgánica) , en presencia de adecuados sistemas catalíticos.

La solicitud de patente italiana MI 2001A 002410 que maduró en la patente italiana Nº 1.325.954 describe un proceso que opera en un sistema de reacción trifásico que consta de un catalizador sólido/fase acuosa/fase orgánica (compuesto aromático + solvente) , lo cual, con respecto al sistema bifásico, permite que sea incrementada la productividad de los procesos de oxidación de benceno sin comprometer la selectividad.

Sin embargo, no se alcanzan altas productividades incluso operando en un sistema trifásico. Esto es debido al hecho de que el proceso debe ser realizado a bajas conversiones de benceno para limitar las consecutivas reacciones de oxidación de fenol a subproductos (catecol e hidroquinona) . Por ejemplo, la anteriormente mencionada solicitud de patente MI 2001 A 002410 (IT-1.325.954) especifica que con una conversión de benceno de un 12, 2% y una selectividad para fenol de un 90%, son coproducidos 111 kg de hidroquinona y catecol (en una mezcla 55/45) , por cada tonelada de fenol. La cantidad de estos subproductos es tal que los mismos no pueden ser absorbidos por el mercado y deben ser por consiguiente eliminados, incrementando adicionalmente los costes de proceso. Además, de nuevo como resultado de la baja productividad, es necesario separar y reciclar 20, 1 kg de solventes (sulfolano, benceno y agua) por cada kg de fenol producido. El gran volumen de productos reciclados ocasiona un sobredimensionado de la sección de recuperación de la instalación industrial.

Se ha descubierto ahora que los inconvenientes anteriormente descritos pueden ser reducidos al operar según el proceso de la presente invención.

En la práctica, el proceso de la invención persigue la integración del proceso de síntesis de fenol con una sección de hidrodesoxigenación de los subproductos, hidroquinona y catecol, que son selectivamente transformados en fenol y reciclados en las corrientes de proceso y el funcionamiento de la sección de síntesis de fenol bajo particulares condiciones de trabajo.

Operando según el proceso de la invención, se obtienen las ventajas siguientes: -eliminación de la coproducción de bifenoles (la selectividad final para fenol, tras la recuperación de los subproductos, resulta ser igual a un 99%) -un ahorro en los costes de eliminación; -un incremento de la productividad del proceso, que puede ser llevada a los 159 g de fenol/litro de mezcla de reacción (según el ejemplo 8 de la presente patente) , con una consiguiente reducción de la cantidad de solventes a reciclar (5, 3 kg por kg de fenol) y de los costes de inversión en las instalaciones (con respecto a la sección de recuperación) .

EP 1424320

De acuerdo con esto, el objeto de la presente invención se refiere a un proceso para la preparación de fenol que comprende las fases siguientes: 1) preparación en continuo de fenol por medio de la oxidación directa de benceno con peróxido de hidrógeno operando con una relación H2O2/benceno que va desde un 10 hasta un 70%, en un sistema de reacción trifásico que comprende una primera fase líquida que consta de benceno y un solvente orgánico, una segunda fase líquida que consta de agua y una fase sólida que consta de un catalizador activado basado en silicalita de titanio TS-1; 2) separación del fenol y del benceno que no ha reaccionado de la mezcla de reacción de la sección de oxidación (1) , por medio de destilación fraccionada; 3) separación del solvente y de los subproductos de la mezcla que procede de la cola de destilación (2) por medio de extracción básica; 4) transformación de los subproductos obtenidos en la sección (3) en fenol por medio de hidrodesoxigenación con hidrógeno operando en continuo, en solución acuosa, a una temperatura que va desde 250 hasta 500ºC, a presiones de 1-100 bares y en presencia de un catalizador basado en elementos del grupo VIB o sus mezclas o del grupo VIII de la tabla periódica o sus mezclas; 5) reciclaje del fenol obtenido en la sección (4) enviándolo a la sección de destilación (2) .

La integración entre el proceso de oxidación de benceno a fenol y la hidrodesoxigenación de los subproductos a fenol es particularmente ventajosa también porque (como se describe en la solicitud de patente italiana MI 2002 A 001187, que corresponde a la EP 1.367.041) es posible obtener bifenoles, que salen de la sección de recuperación de los subproductos, en forma de una solución acuosa que puede ser usada directamente en la sección de hidrodesoxigenación sin evaporación del solvente.

Además, la integración de los dos procesos permite adoptar una relación molar H2O2/benceno situada dentro de una más amplia gama de valores con respecto al proceso que se describe en la Solicitud de Patente Italiana MI 2001 A 002410 (IT 1.326.954) , permitiendo así que sean alcanzadas altas conversiones en benceno y una alta productividad.

Bajo estas condiciones hay una mayor formación de subproductos, que sin embargo son convertidos en fenol en la sección de hidrodesoxigenación.

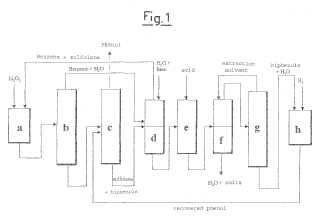

La preparación de fenol mediante la oxidación directa de benceno (Figura 1, sección a) es llevada a cabo en un reactor al que son aportados benceno, el solvente, agua, el catalizador y peróxido de hidrógeno y donde se obtiene una fase orgánica que contiene el solvente, benceno que no ha reaccionado, agua, fenol y subproductos (catecol, hidroquinona y alquitranes fenólicos) .

El sistema de reacción trifásico se alcanza cuando se opera con una cantidad controlada de agua que es tal que ocasiona una segregación de la fase líquida e impide la agregación del catalizador.

La reacción de oxidación de benceno es convenientemente realizada con una concentración de agua que va desde un 5 hasta un 50% en peso, usándose preferiblemente concentraciones que van desde un 15 hasta un 40%.

El solvente orgánico puede ser seleccionado de entre los miembros del grupo que consta de los solventes que se usan comúnmente en los procesos de oxidación que están descritos en la técnica conocida, tales como, por ejemplo, metanol, etanol, alcohol isopropílico, acetona, metiletilcetona, ácido acético o acetonitrilo.

Son particularmente preferidos con las finalidades de la presente invención solventes que pertenezcan al grupo de las sulfonas, y de entre éstos se prefiere el sulfolano, como se describe en la solicitud de patente europea EP A 919531.

El solvente se usa en cantidades que van desde un 20 hasta un 80% en peso con respecto a la mezcla de reacción.

Se usan preferiblemente cantidades que van desde un 40 hasta un 70%.

... [Seguir leyendo]

Reivindicaciones:

1. Proceso para la preparación de fenol que comprende las fases siguientes: 1) preparación en continuo de fenol por medio de la oxidación directa de benceno con peróxido de hidrógeno operando con una relación H2O2/benceno que va desde un 10 hasta un 70%, en un sistema de reacción trifásico que comprende una primera fase líquida que consta de benceno y un solvente orgánico, una segunda fase líquida que consta de agua y una fase sólida que consta de un catalizador activado basado en silicalita de titanio TS-1; 2) separación del fenol y del benceno que no ha reaccionado de la mezcla de reacción de la sección de oxidación (1) , por medio de destilación fraccionada; 3) separación del solvente y de los subproductos que constan de bencenodioles de la mezcla que procede de la cola de destilación (2) por medio de extracción básica; 4) transformación de los subproductos obtenidos en la sección (3) en fenol por medio de hidrodesoxigenación con hidrógeno operando en continuo, en solución acuosa, a una temperatura que va desde 250 hasta 500ºC, a presiones de 1-100 bares y en presencia de un catalizador basado en elementos del grupo VIB o sus mezclas o del grupo VIII de la tabla periódica o sus mezclas; 5) reciclaje del fenol obtenido en la sección (4) enviándolo a la sección de destilación (2) .

2. Proceso según la reivindicación 1, en donde la oxidación directa de benceno es realizada en un sistema de reacción trifásico que comprende una cantidad de agua que va desde un 5 hasta un 50% en peso con respecto a la mezcla de reacción.

3. Proceso según la reivindicación 2, en donde el agua está presente en una cantidad que va desde un 15 hasta un 40%. 25

4. Proceso según la reivindicación 1, en donde la oxidación directa de benceno es realizada en un sistema de reacción trifásico que comprende un solvente orgánico que consta de sulfolano, en cantidades que van desde un 20 hasta un 80% en peso con respecto a la mezcla de reacción.

5. Proceso según la reivindicación 4, en donde el sulfolano está presente en cantidades que van desde un 40 hasta un 70%.

6. Proceso según la reivindicación 1, en donde la oxidación directa de benceno con peróxido de hidrógeno es realizada en presencia de un catalizador basado en silicalita de titanio TS-1 seleccionada de entre las que tienen 35 la fórmula general (I) :

xTiO2. (1-x) SiO2 (I) en donde: x va desde 0, 0001 hasta 0, 04, y preferiblemente desde 0, 02 hasta 0, 03, en cantidades que van desde un 2 hasta un 60% en peso con respecto al benceno, activado por medio de un pretratamiento con iones de flúor y peróxido de hidrógeno.

7. Proceso según la reivindicación 6, en donde el catalizador está presente en cantidades que van desde un 5 hasta un 40% en peso con respecto al benceno.

8. Proceso según la reivindicación 1, en donde la oxidación directa es realizada en cantidades de benceno que van 45 desde un 10 hasta un 80% en peso con respecto a la mezcla de reacción.

9. Proceso según la reivindicación 8, en donde la oxidación directa es realizada en cantidades de benceno que van desde un 15 hasta un 50% en peso con respecto a la mezcla de reacción.

10. Proceso según la reivindicación 1, en donde la reacción de oxidación es realizada a temperaturas que van desde 50º hasta 110ºC.

11. Proceso según la reivindicación 10, en donde la reacción de oxidación es realizada a temperaturas que van desde 70º hasta 100ºC. 55

12. Proceso según la reivindicación 1, en donde los subproductos que constan de bencenodioles que son transformados en fenol están en solución acuosa a una concentración de un 5-60% en peso.

13. Proceso según la reivindicación 12, en donde los bencenodioles están en solución acuosa a una concentración 60 de un 10-40% en peso.

14. Proceso según la reivindicación 1, en donde la hidrodesoxigenación es efectuada con hidrógeno operando con una relación molar con respecto a los bencenodioles de 2-50.

EP 1424320

15. Proceso según la reivindicación 14, en donde se adopta una relación molar de 5-30 con respecto a los bencenodioles.

16. Proceso según la reivindicación 1, en donde la hidrodesoxigenación es realizada en presencia de un catalizador

basado en elementos del grupo VIB y un promotor seleccionado de entre los elementos que pertenecen al grupo VIII y fósforo.

17. Proceso según la reivindicación 16, en donde el catalizador basado en elementos del grupo VIB es seleccionado de entre los miembros del grupo que consta de molibdeno y tungsteno y el promotor es seleccionado de entre 10 los miembros del grupo que consta de níquel, cobalto, hierro y rutenio.

18. Proceso según la reivindicación 1, en donde la hidrodesoxigenación es realizada en presencia de un catalizador basado en elementos del grupo VIII seleccionados de entre los miembros del grupo que consta de cobalto, paladio, níquel y platino y un promotor seleccionado de entre los miembros del grupo que consta de cinc, renio,

selenio, estaño, germanio y plomo.

19. Proceso según la reivindicación 1, en donde la hidrodesoxigenación es realizada en presencia de un catalizador depositado sobre un soporte.

20. Proceso según la reivindicación 19, en donde el soporte es seleccionado de entre los miembros del grupo que consta de alúmina, sílice, dióxido de titanio, aluminosilicatos cristalinos o amorfos, espinelas cristalinas que tienen la fórmula general F2+R23+O4, en donde F2+ es seleccionado de entre los miembros del grupo que consta de Mg, Fe, Zn, Mn y Ni, y R3+ es seleccionado de entre los miembros del grupo que consta de Al, Fe, Cr o sus mezclas.

21. Proceso según la reivindicación 16 y la reivindicación 19, en donde la hidrodesoxigenación es realizada en presencia de un catalizador basado en un elemento del grupo VIB depositado sobre un soporte a una concentración que va desde un 1 hasta un 50% en peso y un promotor a una concentración que va desde un 0, 1 hasta un 100% atómico con respecto al elemento del grupo VIB.

22. Proceso según la reivindicación 18 y la reivindicación 19, en donde la hidrodesoxigenación es realizada en presencia de un catalizador basado en un elemento del grupo VIII depositado sobre un soporte a una concentración que va desde un 0, 05 hasta un 20% en peso y un promotor a una concentración que va desde un 0, 5 hasta un 200% atómico con respecto al elemento del grupo VIII.

EP 1424320

Patentes similares o relacionadas:

Sistema catalítico y procedimiento para la conversión de una alimentación de hidrocarburos que comprende un compuesto de hidrocarburo saturado en productos olefínicos, del 1 de Abril de 2020, de SMH Co., Ltd: Sistema catalítico, que comprende: i. una primera capa de un catalizador de conversión de hidrocarburos, comprendiendo el catalizador de conversión de hidrocarburos: […]

Proceso para la epoxidación de propeno a óxido de propileno, del 12 de Febrero de 2020, de BASF SE: Un proceso continuo para la preparacion de oxido de propileno, que comprende (i) proporcionar una corriente de alimentacion liquida que comprende propeno, […]

Procedimiento para preparar óxido de propileno, del 13 de Noviembre de 2019, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende: (i) proporcionar una corriente de alimentación de líquido que comprende […]

Proceso de producción de un material zeolítico MFI que emplea precursores elementales, del 23 de Octubre de 2019, de BASF SE: Un proceso de producción de un material zeolítico que tiene una estructura de armazón de MFI que comprende YO2, en donde dicho proceso comprende preparar […]

Método de desparafinado usando ZSM-48 que contiene titania, del 27 de Marzo de 2019, de EXXONMOBIL RESEARCH AND ENGINEERING COMPANY: Un método para desparafinar una materia prima hidrocarbonada, que comprende: exponer una materia prima en condiciones eficaces de desparafinado a un […]

Proceso para la preparación de un material zeolítico que contiene titanio que tiene una estructura de entramado MWW, del 20 de Marzo de 2019, de BASF SE: Un proceso para la preparación de un material zeolítico que contiene titanio que tiene una estructura de entramado MWW que comprende (i) proporcionar […]

Un proceso para la preparación de óxido de propileno, del 25 de Octubre de 2018, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende (i) proporcionar una corriente de alimentación líquida que comprende propeno, peróxido […]

Un proceso para preparar óxido de propileno, del 11 de Octubre de 2018, de BASF SE: Un proceso continuo para la preparación de óxido de propileno, que comprende (i) proporcionar una corriente de alimentación de líquido que comprende […]