PROCESO PARA LA FORMACIÓN DE UN CUERPO TRIDIMENSIONAL.

Proceso para formar un cuerpo de capas (1, 6) de una pluralidad de capas de material en partículas (7),

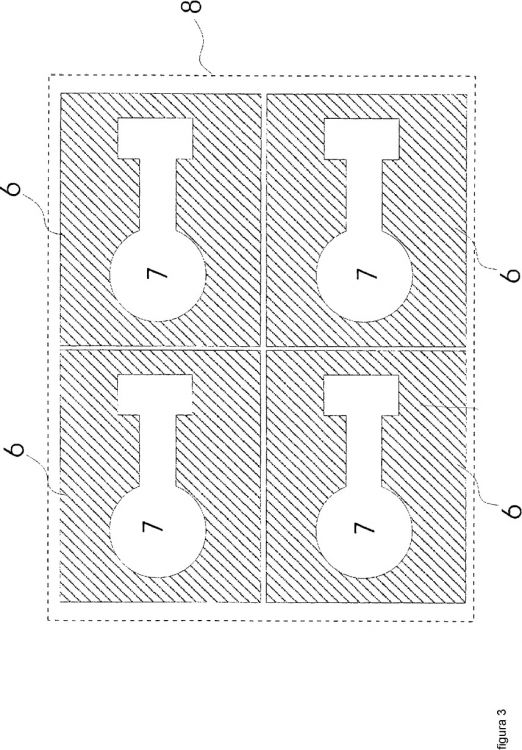

que están superpuestas sobre un campo de realización, que están solidificadas y unidas una con otra en zonas predeterminadas localmente, de modo que de las zonas solidificadas de las capas se con- forme al menos un cuerpo moldeado (1, 6), siendo las capas aplicadas, individualmente en espesor de capa predeterminado una tras otra y una sobre otra, por medio de la dispensación del material en partículas (7) de un dispositivo recubridor durante su movimiento sobre el campo de realización (8) y solidificadas en forma selectiva en zonas predeterminadas según datos de ordenador, y utilizado como dispositivo recubridor un dispositivo dosificador (2), el cual presenta una ranura de dispensación extendida para el material en partículas, que es abierta hacia abajo y se extiende rectilíneamente horizontal y perpendicular a la dirección de movimiento del dispositivo dosificador (2), y el cual para la dispensación controlada del material de partículas (7) es conectable y desconectable en forma controlada durante su movimiento, siendo formado el conjunto de capas sobre el campo de realización (8) en forma autoestable y sin utilización de un dispositivo externo de delimitación de bordes para la capa más alta a aplicar en cada caso, porque el dispositivo dosificador (2) se desplaza sobre un marco (5) que es ajustable verticalmente paso a paso y que antes de la aplicación de la capa en cada caso más alta se ajusta verticalmente hacia arriba en el equivalente a su espesor de capa, caracterizado porque la conexión del dispositivo dosificador (2) para la aplicación de la capa en cada caso más alta tiene lugar durante el movimiento del dispositivo dosificador (2), después de que el dispositivo dosificador (2) se puso en movimiento

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07111065.

Solicitante: VOXELJET TECHNOLOGY GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM MITTLEREN MOOS 15 86167 AUGSBURG ALEMANIA.

Inventor/es: EDERER, INGO.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Junio de 2007.

Clasificación Internacional de Patentes:

- B22F3/105S

- B29C67/00R4B

- B29C67/00R6

Clasificación PCT:

- B22F3/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Sinterizado solamente.

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El invento trata de un proceso para formar un cuerpo de capas hecho de una pluralidad de capas superpuestas de material en partículas, que en zonas predeterminadas localmente, las cuales según el lugar y la extensión pueden diferir una de otra de capa a capa, están solidificadas y unidas una con otra, de 5 modo que las zonas predeterminadas y solidificadas del cuerpo de capas conforman al menos un cuerpo moldeado. Las capas se aplican individualmente una tras otra en un espesor de capa predeterminado por dispensación de material en partículas desde un dispositivo dosificador durante su movimiento sobre un campo de realización y se las solidifica en forma selectiva en las zonas predeterminadas según datos de ordenador, es decir, por capa en una zona predeterminada o por capa en varias zonas predeterminadas. 10 Por medio de la solidificación selectiva de la capa, la zona solidificada se une también con la zona solidifi-cada de la capa subsiguiente inferior, de modo que por la solidificación de las zonas predeterminadas se forma en el cuerpo de capas un cuerpo moldeado coherente de capa a capa o varios cuerpos moldeados coherentes de capa a capa.

De este modo pueden construirse en un espacio limitado, y con ayuda de sistemas generativos, 15 cualesquiera objetos según datos de ordenador. Por ejemplo, en la sinterización por láser, el material en partículas se descarga por capas sobre una plataforma de realización que define el campo de realización y luego se lo solidifica mediante radiación láser aplicada en forma selectiva. A continuación se desciende la plataforma de realización y el procedimiento se repite, con la aplicación de una nueva capa de material en partículas y ulterior solidificación, hasta que el componente esté formado en toda su altura dentro del cuer-20 po de capas.

En otros procesos, la solidificación del material en partículas se alcanza por medio de aplicación selectiva de un agente aglutinante sobre las capas de material en partículas.

A fin de que en los dos procesos de formación el material en partículas no solidificado no escape fluyendo descontroladamente por los bordes del campo de realización, la plataforma de realización se en-25 cuentra en cada caso dentro de un contenedor. Por ello, los componentes pueden presentar como máximo sólo el tamaño del contenedor de realización. Los componentes de mayor tamaño deben ensamblarse a partir de varias piezas, con menoscabo de la precisión. Sin embargo, en el caso de la fabricación de com-ponentes considerablemente más pequeños que el contenedor, la superficie de sección transversal del contenedor debe rellenarse, por el contrario, con material en partículas para que el efecto de soporte del 30 material en partículas se mantenga para el cuerpo de capas sin terminar. Esto causa regularmente, en relación con el tamaño del componente, un consumo más elevado de material de merma que en el caso de componentes más grandes.

Por ejemplo, por la EP 0 644 809 B1 es conocido construir un molde de colada cerámico, que po-see varias cavidades de colada, en un depósito plano que delimita un campo rectangular de realización. 35 Para expender en forma de líneas el material en partículas sobre el piso del contenedor y las capas que se encuentran encima de ése está previsto un dispositivo dosificador extendido que junto con un cabezal de impresión extendido con una serie de boquillas de impresión mandadas selectivamente para el agente aglutinante se desplazan uno detrás de otro sobre carriles, que corren a ambos lados del contenedor, sobre el contenedor. Sin embargo, con cada depósito de un nueva capa, la distancia entre el dispositivo dosifica-40 dor y el cabezal de impresión, por un lado, y el lado superior de la parte del cuerpo de capas ya formada en el contenedor, por el otro lado, se reduce en este caso en el equivalente al espesor de capa de la nueva capa. De este modo se producen diferentes condiciones de recubrimiento para cada una de las capas del cuerpo de capas.

Según otro ejemplo de fabricación por la EP 0 644 809 B1 está previsto por ello un contenedor de 45 realización con una plataforma de realización como piso de contenedor, la cual antes de la aplicación de cada capa se desciende en el equivalente al espesor de capa. El contenedor por lo general está dispuesto descendido en una abertura de trabajo de una mesa de trabajo, de modo que el lado superior de la pared del contenedor esté rasante con la mesa de trabajo. El espesor de la respectiva capa se determina por la cavidad que se forma, por el descenso, entre el lado superior de la pared del contenedor y la capa subsi-50 guiente inferior. El material en partículas se expende por un dispositivo de recubrimiento, que es desplaza-ble sobre la mesa de trabajo, a la cavidad y se alisa a lo largo del lado superior de la mesa de trabajo me-diante un rodillo y/o un rascador. El material en partículas sobrante se aparta empujándolo sobre la mesa de trabajo y se lo elimina.

La puesta a disposición de un contenedor de realización con la plataforma de realización, que se 55 encuentra dentro y es descendible en dirección vertical, requiere, sin embargo, un esfuerzo técnico elevado en el sellado de la pared del contenedor contra la plataforma para impedir que el material en partículas salga fluyendo descontroladamente a través de la rendija entre el borde de la plataforma de realización y la pared del contenedor sin que exista peligro de que la plataforma se atasque en la pared del contenedor debido al material en partículas granulado. 60

Otra desventaja de los modelos de fabricación con plataforma descendible de realización descritos hasta ahora consiste en el aumento continuo del peso a mover sobre la plataforma de realización a medida que avanza el proceso de realización. Particularmente al aplicar la nueva capa puede ser necesario que el lecho de polvo se descienda en algo más que el espesor de capa y luego se lo eleve a la medida necesaria para poder ajustar el espesor de capa en forma suficientemente exacta. En esta operación revolvente no 5 sólo debe superarse todo el peso del carga de polvo incluyendo la plataforma de realización, sino también las fuerzas de fricción del lecho de polvo con respecto a la pared del contenedor y la fricción de sello entre la plataforma de realización y la pared del contenedor. Esto ocasiona, particularmente en el caso de gran-des campos de realización y elevadas densidades aparentes del material en partículas utilizado, elevadas solicitaciones a las guías y los accionamientos. 10

Según otro ejemplo de fabricación de la EP 0 644 809 B1 se prescinde, por el contrario, de la pa-red del contenedor y en lugar de ello se construye en la abertura de trabajo de la mesa de trabajo alrededor del cuerpo de capas una pared artificial de contenedor, porque el material en partículas de cada nueva capa depositada, que está soportado por el borde de la abertura de trabajo, también se solidifica a lo largo del borde de contorno de la nueva capa depositada. Para componentes macizos se propone que no se 15 descienda el lecho de partículas con respecto a la mesa de trabajo, en la que está conformada la abertura de trabajo, cuyo borde delimita cada nueva capa depositada, sino en lugar de ello elevar la mesa de traba-jo, junto con el dispositivo de recubrimiento y el cabezal de impresión para aplicar el material en partículas y el agente aglutinante, con respecto al lecho de partículas.

Por la WO 2005/097476 A2 es conocido un proceso según el concepto general de la reivindicación 20 1, teniendo lugar la solidificación local de las capas de material en partículas con ayuda de un agente aglu-tinante que se imprime en estado líquido mediante una unidad impresora. El dispositivo dosificador exten-dido contiene una cubeta, en la que se carga el material en partículas entre paredes ajustables, las cuales ajustan la anchura del conjunto de capas construido con forma de paralelepípedo. Tan pronto como la cubeta está llena, el dispositivo dosificador se pone en movimiento y se deposita una nueva capa de mate-25 rial en partículas.

La tasa de depósito puede regularse en forma controlada. Además, se utiliza agente aglutinante adicional para imprimir progresivamente para cada capa fresca una pared de contenedor con nervaduras de soporte externas que rodea el volumen de realización del conjunto de capas y de este modo lo define.

Por medio del invento se consigue el objetivo de poner a disposición un proceso para formar un 30 cuerpo de capas hecho de una pluralidad de capas superpuestas de material en partículas, que para la conformación de al menos un cuerpo moldeado están solidificadas...

Reivindicaciones:

1. Proceso para formar un cuerpo de capas (1, 6) de una pluralidad de capas de material en partí-culas (7), que están superpuestas sobre un campo de realización, que están solidificadas y unidas una con otra en zonas predeterminadas localmente, de modo que de las zonas solidificadas de las capas se con-forme al menos un cuerpo moldeado (1, 6), siendo las capas aplicadas, individualmente en espesor de 5 capa predeterminado una tras otra y una sobre otra, por medio de la dispensación del material en partículas (7) de un dispositivo recubridor durante su movimiento sobre el campo de realización (8) y solidificadas en forma selectiva en zonas predeterminadas según datos de ordenador, y utilizado como dispositivo recubri-dor un dispositivo dosificador (2), el cual presenta una ranura de dispensación extendida para el material en partículas, que es abierta hacia abajo y se extiende rectilíneamente horizontal y perpendicular a la dirección 10 de movimiento del dispositivo dosificador (2), y el cual para la dispensación controlada del material de partículas (7) es conectable y desconectable en forma controlada durante su movimiento, siendo formado el conjunto de capas sobre el campo de realización (8) en forma autoestable y sin utilización de un dispositivo externo de delimitación de bordes para la capa más alta a aplicar en cada caso, porque el dispositivo dosi-ficador (2) se desplaza sobre un marco (5) que es ajustable verticalmente paso a paso y que antes de la 15 aplicación de la capa en cada caso más alta se ajusta verticalmente hacia arriba en el equivalente a su espesor de capa, caracterizado porque la conexión del dispositivo dosificador (2) para la aplicación de la capa en cada caso más alta tiene lugar durante el movimiento del dispositivo dosificador (2), después de que el dispositivo dosificador (2) se puso en movimiento.

2. Proceso según la reivindicación 1, siendo el dispositivo dosificador (2) puesto en movimiento 20 desde una posición, en la que su ranura de dispensación se encuentra a distancia, en dirección de movi-miento del dispositivo dosificador, delante del borde delantero de la capa subsiguiente inferior, y conectado cuando su ranura de dispensación se encuentra en la zona sobre el borde delantero de la capa subsi-guiente inferior.

3. Proceso según la reivindicación 2, siendo el dispositivo dosificador (2) movido más allá del bor-25 de, que es trasero en dirección de movimiento, de la capa subsiguiente inferior y desconectado cuando su ranura de dispensación se encuentra en la zona sobre el borde trasero de la capa subsiguiente inferior.

4. Proceso según una de las reivindicaciones 1 hasta 3, en el cual la capa más alta se alisa y/o compacta detrás de la ranura de dispensación durante el movimiento del dispositivo dosificador (2) en di-rección de movimiento. 30

5. Proceso según al reivindicación 4, en el cual la compactación se realiza en un movimiento de compactación con un componente de movimiento, que coincide con la dirección de movimiento del disposi-tivo dosificador.

6. Proceso según una de las reivindicaciones 1 hasta 5, siendo utilizado un dispositivo dosificador (2), que presenta un conducto expendedor con forma de embudo que contiene el material en partículas (7) 35 y en su extremo inferior desemboca en la ranura de dispensación, que es conectable, porque el material en partículas vibra en el conducto expendedor y de este modo se fluidiza.

7. Proceso según una de las reivindicaciones 1 hasta 6, en el cual las capas se aplican en un es-pesor de capa de 100 a 500 µm con un tamaño de grano de las partículas de material de 20 a 300 µ, prefe-rentemente de 50 a 200 µm. 40

8. Proceso según una de las reivindicaciones 1 hasta 7, en el que la capa más alta aplicada a lo largo de la zona de borde de al menos su borde, que es delantero en dirección de movimiento del dispositi-vo dosificador (2), se solidifica por medio de una radiación o por medio de aplicación de un agente agluti-nante, de modo que del material en partículas se forma una delimitación solidificada de las capas del cuer-po de capas al menos a lo largo de su lado delantero en dirección de movimiento del dispositivo dosifica-45 dor.

9. Proceso según la reivindicación 8, siendo solidificada la zona de borde de la capa más alta, al menos a lo largo de su borde delantero, en forma desplazada con respecto al centro de la vertical del cuer-po de capas en comparación con la zona de borde solidificada de la capa subsiguiente inferior, de modo que la pared delimitante corre en un ángulo con respecto a la vertical. 50

10. Proceso según una de la reivindicaciones 2 hasta 9, en el cual el dispositivo dosificador (2) se conecta cuando la ranura de dispensación se encuentra en la zona que está encima del borde, que es delantero en dirección de movimiento del dispositivo dosificador, de la capa subsiguiente inferior y cerca detrás del mismo.

11. Proceso según una de las reivindicaciones 3 hasta 10, en el que el dispositivo dosificador (2) 55 se desconecta cuando su ranura de dispensación se encuentra en la zona encima del borde, que es trasero

en dirección de movimiento del dispositivo dosificador, de la capa subsiguiente inferior y cerca delante del mismo.

12. Proceso según una de las reivindicaciones 1, 4 hasta 9, siendo el dispositivo dosificador (2) conectado durante su movimiento cuando su ranura de dispensación se encuentra, en dirección de movi-miento, a distancia detrás del borde delantero de la capa subsiguiente inferior. 5

13. Proceso según una de las reivindicaciones 1 hasta 12, en el que el accionamiento elevador pa-ra elevar el dispositivo dosificador (2) y el accionamiento de desplazamiento del dispositivo dosificador se controlan en forma interdependiente.

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE OBJETOS TRIDIMENSIONALES MEDIANTE RADIACIÓN DE MICROONDAS Y CUERPOS MOLDEADOS ASÍ OBTENIDOS, del 18 de Julio de 2011, de EVONIK DEGUSSA GMBH: Procedimiento para la fabricación de un objeto tridimensional, el cual comprende una provisión de a) proporcionar una capa de un sustrato en forma de […]

IMPRESIÓN TRIDIMENSIONAL ESTRUCTURADA, del 8 de Agosto de 2011, de HUNTSMAN ADVANCED MATERIALS (SWITZERLAND) GMBH: Un artículo tridimensional estructurado en capas en sección transversal secuenciales de acuerdo con un modelo del artículo, obtenido mediante un procedimiento que comprende […]

MÉTODO DE ALISAMIENTO PARA MODELADO POR DEPOSICIÓN EN CAPAS, del 20 de Abril de 2011, de STRATASYS INC.: Un procedimiento para hacer un objeto tridimensional, que comprende las etapas de: - proporcionar un objeto construido de un material de modelado polímero o de cera usando […]

MÉTODO DE ALISAMIENTO PARA MODELADO POR DEPOSICIÓN EN CAPAS, del 20 de Abril de 2011, de STRATASYS INC.: Un procedimiento para hacer un objeto tridimensional, que comprende las etapas de: - proporcionar un objeto construido de un material de modelado polímero o de cera usando […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]