PROCESO DE FABRICACIÓN DE UN CAPOT DE MOTOR MONOLÍTICO.

Proceso de fabricación de un capot de motor (9) monolítico de forma curvilínea para motores de avión uniendo una piel (1),

varias costillas longitudinales (3) con una sección transversal en omega y varias costillas transversales (5) de material compuesto, que comprende las etapas de: a) proporcionar la citada piel (1) curada, las citadas costillas longitudinales (3) no curadas y las citadas costillas 5 transversales (5) curadas; b) colocar las citadas costillas longitudinales (3) sobre la piel (1) con una bolsa de vacío (25) insertada en ellas, siendo utilizada la bolsa de vacío durante un ciclo en autoclave; c) colocar las citadas costillas transversales (5) sobre las costillas longitudinales (3) y la piel (1), estando las costillas transversales (5) formadas por una primera parte (8) unida a segundas partes (6) que se superponen sobre las 10 costillas longitudinales (3) teniendo todas una sección transversal en omega; d) cubrir el conjunto con una bolsa de vacío; e) ejecutar el ciclo de curado en autoclave empleando condiciones de alta temperatura y alta presión para unir la piel (1) y las costillas longitudinales (3), y para realizar una unión secundaria de las costillas transversales (5) a la piel (1) y a las costillas longitudinales (3)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05381016.

Solicitante: EADS CONSTRUCCIONES AERONAUTICAS, S.A..

Nacionalidad solicitante: España.

Inventor/es: GALLEGO PLEITE,Joaquin, FAUSTE DUQUE,José Luis, RUBIO GARCIA,Luis.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Marzo de 2005.

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

Clasificación PCT:

- B29C44/00 B29C […] › Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356319_T3.pdf

Descripción:

CAMPO DE LA INVENCIÓN

La invención se refiere a la fabricación de un capot de motor monolítico de material compuesto para motores de avión utilizando procesos de consolidación a elevada temperatura.

ANTECEDENTES 5

Los capots de motor conocidas para motores de avión están hechos de los siguientes materiales: estructuras metálicas, estructuras tipo sándwich en material compuesto y estructuras monolíticas en material compuesto o híbrido.

Los procesos clásicos para la fabricación de capots de motor utilizan materiales compuestos no curados, lo que hace que estos procesos sean complejos y que las superficies finales tengan elevadas tolerancias.

Por otro lado, las estructuras tipo sándwich en material compuesto tienen el problema de las filtraciones de 10 agua, lo cual degrada el adhesivo.

Un ejemplo de estructura monolítica está descrito en el documento WO 99/26841 (Aerospatiale Société Nationale Industrielle). El capot de motor consiste en un panel con un conjunto de costillas en dirección circunferencial y axial, que se fabrica depositando material compuesto sobre un molde que tiene la forma del panel que se quiere obtener, y calentándolo posteriormente para su polimerización. 15

El documento US 5,242,523 describe un método para formar y curar una superficie compleja con cuadernas y larguerillos de material compuesto que se cruzan entre sí y que están unidos a un panel de revestimiento. Las cuadernas comprenden aberturas en las locaciones en las que intersecan con los larguerillos, lo cual permite que las cuadernas estén en contacto directo con el revestimiento en la mayor parte de su longitud.

El documento EP 1134070 describía un proceso para fabricar partes pre-curadas de material compuesto con 20 larguerillos aplicados en fresco, tal que la unión de ambas partes se cura utilizando un autoclave en combinación con una bolsa de vacío.

El objeto de la presente invención es proporcionar un método mejorado para fabricar un capot de motor de materiales compuestos.

SUMARIO DE LA INVENCIÓN 25

Para conseguir este objetivo, la presente invención proporciona un proceso de fabricación de un capot de motor monolítico de acuerdo con la reivindicación 1.

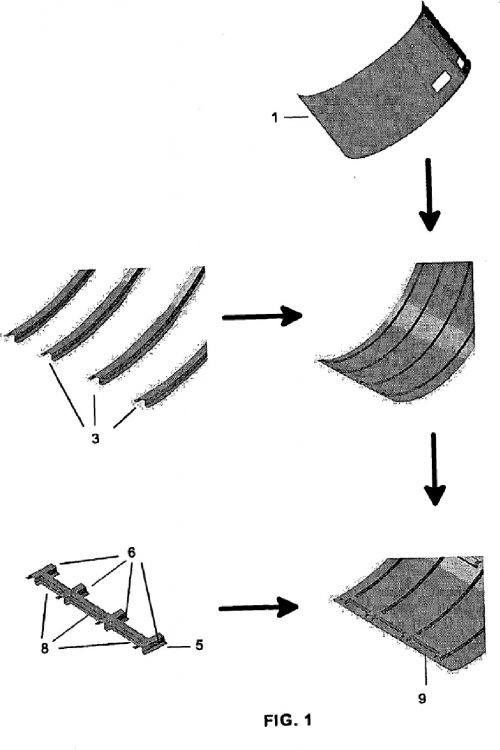

En una realización preferida, las costillas longitudinales tienen una sección transversal en forma de omega, incluyendo el ciclo de curado en autoclave, además de una bolsa de vacío que cubre el conjunto, una bolsa tubular de vacío insertada en cada una de las costillas longitudinales. 30

Este proceso permite la fabricación de un capot de motor como un elemento integral en menor tiempo que en la técnica conocida.

BREVE DESCRIPCIÓN DE LAS FIGURAS

Las características, objetos y ventajas de la presente invención se harán evidentes tras leer esta descripción junto con las figuras adjuntas, en las cuales: 35

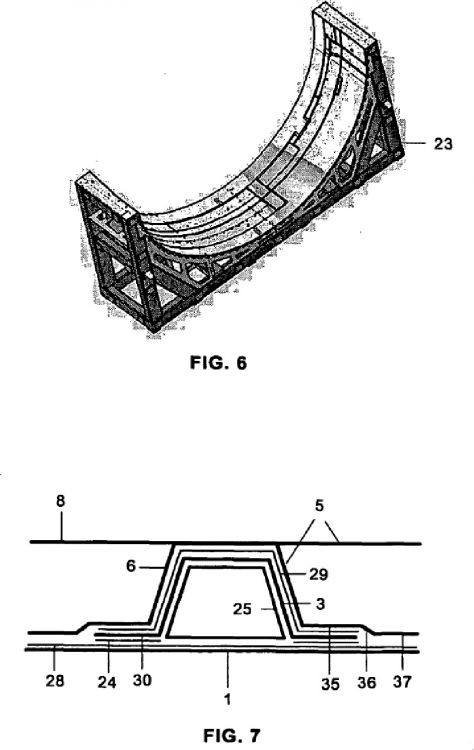

La Figura 1 es una vista esquemática del proceso de fabricación de un capot de motor para motores de avión según la presente invención.

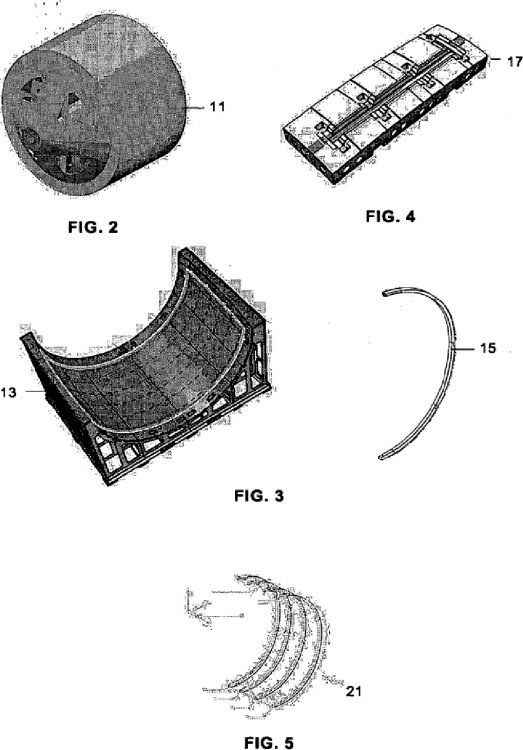

La Figura 2 es una vista en perspectiva del utillaje empleado para la fabricación de la piel exterior del capot de motor.

La Figura 3 es una vista en perspectiva del utillaje empleado para la colocación de las costillas longitudinales 40 del capot de motor.

La Figura 4 es una vista en perspectiva del utillaje empleado para la fabricación de las costillas transversales del capot de motor.

La Figura 5 es una vista en perspectiva del utillaje empleado para el transporte de las costillas longitudinales no curadas. 45

La Figura 6 es una vista en perspectiva del utillaje empleado para curar la piel exterior y el conjunto del capot de motor.

La Figura 7 es una vista esquemática en sección transversal del conjunto de los componentes del capot de motor antes de la etapa de curado.

DESCRIPCIÓN DETALLADA DE LAS REALIZACIONES PREFERIDAS

Como se muestra esquemáticamente en la Figura 1, el proceso de fabricación de un capot de motor 9 monolítico de forma curvilínea para motores de avión consiste en ensamblar costillas longitudinales 3 y costillas 5 transversales 5 sobre la piel 1.

La piel 1 y las costillas transversales 5 son subcomponentes curados, mientras que las costillas longitudinales son subcomponentes no curados. El conjunto de ambos es entonces curado.

El proceso de fabricación de la piel 1 comprende las etapas siguientes:

- Colocación automática de fibra de carbono impregnada sobre un utillaje macho o mandril 11. Las pieles 1 10 izquierda y derecha de un capot para un motor se hacen al mismo tiempo.

- Colocación manual sobre el mandril 11 de una malla metálica (por protección ante el aligeramiento).

- Corte (de las pieles 1 izquierda y derecha del capot de motor) y descarga de las partes del mandril 11.

- Colocación de cada parte (pieles 1 izquierda y derecha del capot de motor) sobre el utillaje de curado 23.

- Colocación manual de cubierta provisional en la cara interna de las pieles 1 del capot de motor. 15

- Recubrimiento con bolsa de vacío.

- Curado en autoclave (6 bar, 180º C).

- Desbarbado.

- Inspección y ensayo.

El proceso de fabricación de las costillas transversales 5 comprende las etapas siguientes: 20

- Colocación manual de fibra de carbono impregnada sobre el utillaje hembra 17.

- Recubrimiento con bolsa de vacío.

- Curado en autoclave (6 bar, 180º C).

- Recorte y desbarbado.

- Inspección y ensayo. 25

Como se muestra en las Figuras 1 y 7, las costillas transversales 5 están formada por partes 8 unidas a partes 6 que se superponen sobre las costillas longitudinales 3, teniendo todas ellas sección transversal en omega, como las costillas longitudinales 3. Las partes 6 comprenden una primera zona 35 que se superpone sobre los pies 30 de las costillas longitudinales 3, una segunda zona 37 que se superpone sobre la piel 1 y una zona de transición 36 entre ambas. 30

La preparación de las costillas longitudinales 3 comprende las etapas siguientes:

- Colocación manual de fibra de carbono impregnada sobre utillajes macho 15 dispuestos sobre utillajes 13 que tienen la misma forma que la piel 1.

- Apelmazado por vacío.

- Volteo y descarga de las costillas longitudinales 3 de los utillajes macho 15 empleando cubiertas especiales 35 21 para el transporte.

- Inserción de bolsas de vacío tubulares 25 en cada costilla longitudinal 3.

- Colocación manual de adhesivo 24 en la cara interior del pie.

El montaje del capot de motor 9 comprende las etapas siguientes:

- Colocación de la piel 1 sobre el utillaje autoclave 23. 40

- Colocación manual de adhesivo y de fibra de vidrio impregnada 28 en la cara interior de la piel 1.

- Colocación de las costillas longitudinales 3 con las cubiertas de transporte 21 y las bolsas interiores de vacío 25 sobre la piel 1 utilizando un utillaje especial en forma de puente (no mostrado) para controlar su posición.

- Retirada de las cubiertas de transporte 21.

- Colocación manual de adhesivo 29 sobre las costillas longitudinales 3.

- Colocación de las costillas transversales 5. 5

- Colocación de cubiertas para el proceso de curado.

- Recubrimiento con bolsa de vacío.

- Curado en autoclave (6 bar, 180º C). En esta etapa, las costillas longitudinales 3 y la piel 1 están unidas. La piel 1 y las costillas transversales 5 están sujetas a una unión secundaria.

- Recorte. 10

- Inspección y ensayo.

- Pintado.

- Inspección final.

Aunque la presente invención se ha descrito enteramente en conexión con realizaciones preferidas, es evidente que estas realizaciones no son limitativas, pudiéndose introducir modificaciones comprendidas dentro del alcance 15 definido por las reivindicaciones siguientes.

Reivindicaciones:

1. Proceso de fabricación de un capot de motor (9) monolítico de forma curvilínea para motores de avión uniendo una piel (1), varias costillas longitudinales (3) con una sección transversal en omega y varias costillas transversales (5) de material compuesto, que comprende las etapas de:

a) proporcionar la citada piel (1) curada, las citadas costillas longitudinales (3) no curadas y las citadas costillas 5 transversales (5) curadas;

b) colocar las citadas costillas longitudinales (3) sobre la piel (1) con una bolsa de vacío (25) insertada en ellas, siendo utilizada la bolsa de vacío durante un ciclo en autoclave;

c) colocar las citadas costillas transversales (5) sobre las costillas longitudinales (3) y la piel (1), estando las costillas transversales (5) formadas por una primera parte (8) unida a segundas partes (6) que se superponen sobre las 10 costillas longitudinales (3) teniendo todas una sección transversal en omega;

d) cubrir el conjunto con una bolsa de vacío;

e) ejecutar el ciclo de curado en autoclave empleando condiciones de alta temperatura y alta presión para unir la piel (1) y las costillas longitudinales (3), y para realizar una unión secundaria de las costillas transversales (5) a la piel (1) y a las costillas longitudinales (3). 15

2. Proceso de fabricación de un capot de motor (9) monolítico según la reivindicación 1, en el que las citadas segundas partes (6) comprenden pies que comprenden una primera zona (35) superpuesta sobre pies (30) de la costilla longitudinal (3), una segunda zona (37) superpuesta sobre la piel (1) y una zona de transición (36) entre ellas.

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]