Proceso para la fabricación de acetato de vinilo.

Proceso para la separación de acetato de vinilo a partir de una mezcla gaseosa formada mediante la reacción deetileno con ácido acético y oxígeno en fase gaseosa sobre catalizadores que comprenden paladio o compuestos depaladio,

que comprende

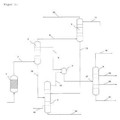

a) introducir dicha mezcla gaseosa que abandona el reactor de acetato de vinilo (5) en una columna depredeshidratación (7),

b) enfriar la mezcla gaseosa que sale de la parte superior de la columna de deshidratación (7) por debajo de 85oC,preferentemente a una temperatura por debajo de 80oC y más preferentemente a una temperatura de entre 55o10 C y75oC en un intercambiador de calor a contracorriente (9),

c) enfriar adicionalmente la mezcla gaseosa o la mezcla de gas y líquido que sale del intercambiador de calor (9) enla etapa b) de -20 a 50oC separando el condensado obtenido en una fase acuosa (17) y una fase orgánica (18),

d) retirar la fase acuosa formada en la etapa c),

e) recircular la totalidad o parte de la fase orgánica formada en la etapa c) como reflujo a la parte superior de lacolumna de deshidratación (7) utilizada en la etapa a) y retirar la parte de la fase orgánica que no se utiliza comoreflujo,

f) lavar el gas que comprende acetato de vinilo que no se condensa en la etapa b) en una columna de lavado de gas(21) por medio de una solución acuosa de ácido acético,

g) aislar el acetato de vinilo,

h) calentar el gas de recirculación que abandona la columna de lavado (21), opcionalmente junto con etileno frescoy/o gas de recirculación procedente de un sistema de eliminación de CO2 (72) y/o gas de evaporación instantáneaen el intercambiador de calor a contracorriente (9),

reduciendo de ese modo la temperatura de la mezcla gaseosa que sale de la parte superior de la columna dedeshidratación (7), e

i) introducir el gas de recirculación opcionalmente junto con etileno fresco y/o gas de recirculación procedente de unsistema de eliminación de CO2 (72) y/o gas de evaporación instantánea precalentado en la etapa h) en el reactor deacetato de vinilo (5).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/008485.

Solicitante: CELANESE CHEMICALS EUROPE GMBH.

Inventor/es: HESS, STEFAN, RINNE, BERND, BAYER,MICHAEL J.,DR, NUBER,BERTHOLD,DR, HOTOMAN,ALI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C67/055 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 67/00 Preparación de ésteres de ácidos carboxílicos. › en presencia de metales del grupo del platino o de sus compuestos.

- C07C67/58 C07C 67/00 […] › por tratamiento líquido-líquido.

- C07C69/01 C07C […] › C07C 69/00 Esteres de ácidos carboxílicos; Esteres del ácido carbónico o del ácido halofórmico. › Esteres de vinilo.

PDF original: ES-2397690_T3.pdf

Fragmento de la descripción:

Proceso para la fabricación de acetato de vinilo La presente invención se refiere a un proceso para la separación de acetato de vinilo a partir de una mezcla gaseosa formada mediante la reacción en fase gaseosa de etileno con ácido acético y oxígeno sobre catalizadores que comprenden paladio o compuestos de paladio.

Ya es conocida la preparación de acetato de vinilo mediante reacción en fase gaseosa de etileno con ácido acético y

oxígeno o gases que contienen oxígeno sobre catalizadores de lecho fijo. La reacción se lleva a cabo generalmente a presiones de 1 a 2, 5 MPa y temperaturas de 100 a 250ºC. Los catalizadores adecuados comprenden un componente de metal noble y un componente activador. El componente de metal noble comprende paladio y/o compuestos del mismo; además, pueden estar presentes también oro o compuestos del mismo. El componente activador comprende compuestos de elementos del 1º grupo principal y/o del 2º grupo principal y/o cadmio. Estos componentes activos se aplican a los soportes en forma finamente dividida, utilizándose generalmente sílice u óxido de aluminio como material de soporte.

En general, el contenido en paladio del catalizador es del 0, 5 al 5% en peso. Si se utiliza oro o uno de sus compuestos, éste se añade en una proporción del 0, 01 al 4% en peso.

De la misma manera, cada activador individual se añade generalmente en una proporción del 0, 01 al 4% en peso. En el caso de los tres porcentajes que se indican, la parte metálica del componente está, en cada caso, en base a la masa total del catalizador soportado. Son preferentes los siguientes catalizadores: paladio/elemento alcalino/cadmio y paladio/oro/elemento alcalino, pudiendo el paladio y el oro estar presentes como metales o compuestos en el

catalizador acabado, y siendo preferente el potasio como elemento alcalino. El potasio se utiliza en forma de un carboxilato, en particular como acetato.

Particularmente, son preferentes los catalizadores de acetato de paladio/acetato potásico/acetato de cadmio y acetato de paladio/acetoaurato de bario/acetato potásico.

En el proceso catalítico multietapa, se forman acetato de vinilo y agua en cantidades equimolares, tal como se muestra en la ecuación general siguiente:

(Cat.) 35 H2C=CH2 + CH3-COOH + 0, 5 O2 → H2C = CHO-CO-CH3 + H2O

La oxidación total de etileno, que no puede evitarse completamente, forma CO2 y agua:

H2C−CH2 + 3O2 → 2CO2 + 2H2O

De este modo, se obtiene más de 1 mol de agua por mol de acetato de vinilo; en general, el peso de agua es aproximadamente un cuarto del peso del acetato de vinilo formado.

Aparte de CO2, se forman cantidades pequeñas de otros subproductos, entre los que se incluye acetato de etilo, en 45 una proporción de aproximadamente 1000-2000 ppm en peso, en base al acetato de vinilo formado.

Sólo se permite una pequeña cantidad de acetato de etilo, no mayor de 250 ppm en peso, en el acetato de vinilo puro. La separación del acetato de vinilo requiere una gran cantidad de energía y la técnica anterior aborda diversos métodos de reducción del consumo de energía en la purificación de acetato de vinilo con eliminación de acetato de 50 etilo y otros subproductos.

La mezcla utilizada para la reacción contiene un múltiplo de la cantidad estequiométricamente necesaria de etileno. Por consiguiente, la conversión de etileno es relativamente baja (aproximadamente el 10%) y el etileno sin reaccionar tiene que ser recirculado a la zona de reacción. El acetato de vinilo se separa generalmente de la mezcla 55 de productos de reacción gaseosos en un proceso de varias etapas.

En el proceso descrito en el documento DE-A1-3422575, la mezcla gaseosa caliente que sale del reactor de acetato de vinilo, que comprende esencialmente etileno, ácido acético, acetato de vinilo, agua, dióxido de carbono, oxígeno y gases inertes tales como, por ejemplo, nitrógeno y argón, y que contiene acetato de etilo, se introduce en una 60 primera columna de destilación que opera sin calentamiento adicional, conocida como la columna de eliminación previa de agua o predeshidratación (“predewatering”) .

La mezcla gaseosa que sale de la parte superior de esta columna se pone en contacto en primer lugar con el reflujo a la columna de predeshidratación en un intercambiador de calor, lo que da como resultado que la mezcla gaseosa se enfría y, particularmente, se condensa y se calienta el reflujo de forma correspondiente. Posteriormente, la mezcla gaseosa circula desde el intercambiador de calor a un condensador. El material que se licúa en éste se recoge en un recipiente recolector, en el que se produce la separación en una fase acuosa y una fase orgánica. La fase acuosa se descarga mientras que la totalidad de la fase orgánica o parte de la misma se recircula como reflujo a la parte superior de la columna de predeshidratación.

El material que no ha sido licuado en el condensador comprende aún acetato de vinilo gaseoso. Éste se retira de la mezcla gaseosa en una columna de lavado que funciona utilizando ácido acético como líquido limpiador, conocida como la columna de lavado de gas circulante o "columna de lavado de gas de recirculación". Los gases de cola restantes se recirculan al reactor. El flujo de salida desde el fondo de la columna de lavado de gas de recirculación y el resto de la fase orgánica licuada a partir del condensado de la columna de predeshidratación se recogen en un recipiente adicional si no se utiliza toda de fase orgánica licuada a partir del condensado como reflujo a la columna de predeshidratación.

Se obtiene en la parte inferior de la columna de predeshidratación una mezcla que comprende acetato de vinilo, ácido acético y, aproximadamente, la mitad del agua de reacción y además subproductos. La otra mitad del agua de la reacción ya se ha separado sin introducción de energía y forma la fase acuosa del condensado formado en el enfriamiento del vapor de la parte superior de la columna de predeshidratación.

El producto de cola de la columna de predeshidratación se introduce en primer lugar en un recipiente de recogida, conocido además como el recipiente de recogida de acetato de vinilo en bruto, y posteriormente se trata en una segunda columna de destilación, conocida como columna azeotrópica. Se obtiene acetato de vinilo saturado con agua como producto de cabeza, y se obtiene una corriente lateral que comprende acetato de etilo y un producto de cola que se recircula al sistema como ácido acético de recirculación. La corriente lateral que comprende acetato de etilo se descarga. El acetato de vinilo saturado con agua que no se devuelve como reflujo a la parte superior de la segunda columna de destilación se combina con el resto de la fase orgánica licuada a partir del condensado de la columna de predeshidratación.

La mezcla se introduce posteriormente en una tercera columna de destilación adicional, conocida como la columna de deshidratación. El vapor de la parte superior de esta columna, después de la condensación, se recircula casi enteramente como reflujo. La corriente de extracción lateral se separa en una fase acuosa y una fase orgánica, descargándose a continuación la fase acuosa, y la fase orgánica se devuelve a la columna. Un acetato de vinilo seco se separa en la parte inferior de la columna de deshidratación y se introduce en una cuarta columna adicional, conocida como la columna de acetato de vinilo puro. En esta columna se obtiene acetato de vinilo, que está virtualmente libre de acetato de etilo, como producto de cabeza, mientras que las colas de la columna, que comprenden fracciones pesadas y trazas de acetato de vinilo y acetato de etilo, se recirculan al proceso después de la descarga de una corriente parcial.

Es conocida una variante adicional del proceso conocido para procesar acetato de vinilo por el documento EP-A2-0423658. En esta variante, el producto de cola de la columna de lavado de gas de recirculación no se combina directamente con el acetato de vinilo que contiene agua obtenido en la columna azeotrópica, sino que se introduce en primer lugar en una columna adicional en la que se obtiene un azeótropo de acetato de vinilo/agua como producto de cabeza y se obtiene ácido acético, que se recircula al proceso, como producto de cola. El acetato de vinilo acuoso obtenido en esta columna adicional se combina con el acetato de vinilo saturado con agua obtenido de la columna azeotrópica y se procesa mediante un método correspondiente al proceso del documento DE-A1-3422575 en la columna de deshidratación aguas abajo y en la columna de acetato de vinilo puro. El proceso del documento EP-A2-0423658 requiere aproximadamente la misma energía de destilación... [Seguir leyendo]

Reivindicaciones:

1. Proceso para la separación de acetato de vinilo a partir de una mezcla gaseosa formada mediante la reacción de etileno con ácido acético y oxígeno en fase gaseosa sobre catalizadores que comprenden paladio o compuestos de paladio, que comprende a) introducir dicha mezcla gaseosa que abandona el reactor de acetato de vinilo (5) en una columna de predeshidratación (7) ,

b) enfriar la mezcla gaseosa que sale de la parte superior de la columna de deshidratación (7) por debajo de 85ºC, preferentemente a una temperatura por debajo de 80ºC y más preferentemente a una temperatura de entre 55ºC y 75ºC en un intercambiador de calor a contracorriente (9) , c) enfriar adicionalmente la mezcla gaseosa o la mezcla de gas y líquido que sale del intercambiador de calor (9) en la etapa b) de -20 a 50ºC separando el condensado obtenido en una fase acuosa (17) y una fase orgánica (18) , d) retirar la fase acuosa formada en la etapa c) , e) recircular la totalidad o parte de la fase orgánica formada en la etapa c) como reflujo a la parte superior de la columna de deshidratación (7) utilizada en la etapa a) y retirar la parte de la fase orgánica que no se utiliza como reflujo, f) lavar el gas que comprende acetato de vinilo que no se condensa en la etapa b) en una columna de lavado de gas (21) por medio de una solución acuosa de ácido acético, g) aislar el acetato de vinilo, h) calentar el gas de recirculación que abandona la columna de lavado (21) , opcionalmente junto con etileno fresco y/o gas de recirculación procedente de un sistema de eliminación de CO2 (72) y/o gas de evaporación instantánea en el intercambiador de calor a contracorriente (9) , reduciendo de ese modo la temperatura de la mezcla gaseosa que sale de la parte superior de la columna de deshidratación (7) , e i) introducir el gas de recirculación opcionalmente junto con etileno fresco y/o gas de recirculación procedente de un sistema de eliminación de CO2 (72) y/o gas de evaporación instantánea precalentado en la etapa h) en el reactor de acetato de vinilo (5) .

2. Proceso, según la reivindicación 1, en el que la etapa c) se lleva a cabo con un condensador enfriado por agua (12) en el que se enfría la mezcla gaseosa o la mezcla de gas y líquido a menos de 35ºC.

3. Proceso, según la reivindicación 1 ó 2, en el que la parte de la fase orgánica que no se utiliza como reflujo en la etapa e) se transfiere a un recipiente de despresurización (56) .

4. Proceso, según como mínimo una cualquiera de las reivindicaciones 1 a 3, en el que las colas de la columna de lavado de gas (21) utilizada en la etapa f) se separan con una corriente secundaria y se recirculan con enfriamiento por medio del intercambiador de calor (23) a la parte inferior de la columna de lavado de gas de recirculación (21) y, preferentemente la otra parte de las colas se transportan a través de un intercambiador de calor (25) en el que las colas se calientan a, como mínimo, 30ºC, preferentemente de 60 a 120ºC.

5. Proceso, según la reivindicación 4, en el que el producto de cola calentado se transporta a la parte inferior de la columna de predeshidratación (7) , preferentemente en el 2º al 15º plato, calculado desde la parte inferior.

6. Proceso, según como mínimo una cualquiera de las reivindicaciones 1 a 5, en el que la corriente (10) que entra en el intercambiador de calor a contracorriente (9) en la etapa h) tiene una temperatura de 10 a 60ºC, preferentemente de 20 a 40ºC.

7. Proceso, según la reivindicación 6, en el que la corriente (10) que entra en el intercambiador de calor a contracorriente (9) en la etapa h) comprende etileno fresco que tiene una temperatura antes de entrar en la corriente de -20 a 40ºC, preferentemente de -20 a 10ºC.

8. Proceso, según como mínimo una cualquiera de las reivindicaciones 1 a 7, en el que la corriente precalentada

(70) en la etapa h) , que abandona el intercambiador de calor a contracorriente (9) tiene una temperatura de 50 a 90ºC, preferentemente de 65 a 80ºC.

9. Proceso, según como mínimo una cualquiera de las reivindicaciones 1 a 8, en el que una parte de la corriente precalentada (70) en la etapa h) , que abandona el intercambiador de calor a contracorriente (9) se elimina como el gas de salida para la descarga de CO2 en un sistema de eliminación de CO2 (72) .

10. Proceso, según la reivindicación 9, en el que la corriente de gas que sale del sistema de eliminación de CO2 (72) y que entra en la corriente de gas de recirculación tiene una temperatura de 10 a 60ºC, preferentemente de 20 a 40ºC.

11. Proceso, según como mínimo una cualquiera de las reivindicaciones anteriores, en el que la corriente precalentada (70) en la etapa h) , que abandona el intercambiador de calor a contracorriente (9) entra en el compresor de gas de recirculación (27) desde el sitio de succión.

12. Proceso, según como mínimo una cualquiera de las reivindicaciones anteriores, en el que el líquido obtenido en la parte inferior de la columna de predeshidratación (7) que comprende esencialmente acetato de vinilo, ácido acético, agua y acetato de etilo se despresuriza a una presión de 0, 02 a 0, 2 MPa, preferentemente de 0, 1 a 0, 15 MPa, para formar gas de evaporación instantánea.

13. Proceso, según la reivindicación 12, en el que el líquido despresurizado se introduce en una columna de destilación azeotrópica (37) .

Patentes similares o relacionadas:

Procedimientos para producir una composición de acetato de vinilo que tiene un contenido de impurezas bajo, del 17 de Junio de 2020, de CELANESE INTERNATIONAL CORPORATION: Procedimiento para producir una composición de acetato de vinilo, comprendiendo el procedimiento: (a) poner en contacto ácido acético, oxígeno y etileno en condiciones […]

Método para la producción de ésteres vinílicos, del 14 de Marzo de 2018, de OXEA GmbH: Método continuo, catalítico para la producción de un éster vinílico de la fórmula R-C(O)O-CH ≥ CH2 mediante la conversión de un ácido carbónico de la fórmula […]

Transvinilización como primera etapa de una producción acoplada de productos de reacción de ésteres vinílicos y ácidos acéticos o ácidos propiónicos, del 22 de Marzo de 2017, de OXEA GmbH: Método para la producción acoplada de un éster vinílico de la fórmula R-C(O)O-CH ≥ CH2 mediante una reacción de transvinilización de un […]

Catalizadores de paladio-oro sobre soporte y preparación de acetato de vinilo con los mismos, del 14 de Enero de 2015, de LyondellBasell Acetyls, LLC: Un catalizador que comprende de un 0,1 % en peso a un 3 % en peso de paladio, de un 0,1 % en peso a un 3 % en peso de oro, y un soporte que comprende […]

Procedimiento para la preparación de acetato de vinilo, del 25 de Diciembre de 2013, de WACKER CHEMIE AG: Procedimiento para la preparación de acetato de vinilo en un proceso en fase gaseosa continuo, catalizado de forma heterogénea, mediante reacción de etileno con ácido […]

Procedimiento para la preparación de acetato de vinilo, del 25 de Diciembre de 2013, de WACKER CHEMIE AG: Procedimiento para la preparación de acetato de vinilo en un proceso en fase gaseosa continuo, catalizado de forma heterogénea, mediante reacción de etileno con ácido […]

Método para la producción de acetato de vinilo, del 14 de Agosto de 2013, de WACKER CHEMIE AG: Procedimiento para la producción de acetato de vinilo en un proceso continuo en fase gaseosa, catalizado heterogéneamente, mediante una conversión […]

Procedimiento y dispositivo para la preparación de acetato de vinilo, del 20 de Marzo de 2013, de WACKER CHEMIE AG: Procedimiento para la preparación de acetato de vinilo (VAM) mediante reacción de etileno con ácido acético yoxígeno en un reactor con haz de tubos en un proceso continuo […]

PROCEDIMIENTO PARA LA PREPARACIÓN DE ÉSTERES DE ÁCIDOS CARBOXÍLICOS INSATURADOS, del 20 de Febrero de 2012, de WACKER CHEMIE AG: Procedimiento para la preparación de ésteres de ácidos carboxílicos insaturados mediante reacción de alquenos con 2 a 6 átomos de C con ácidos alcanocarboxílicos con 1 […]