PROCESO DE FABRICACION DE UNA FUNDICION ESFEROIDAL.

El procedimiento de fabricación comprende:- una etapa de acondicionado en donde se añade a un caldo base un acondicionador que comprende al menos un elemento generador de gérmenes de nucleación dando lugar a un caldo base acondicionado,

- una etapa de nodularización en donde el caldo base acondicionado reacciona con un nodulizante dando lugar a una fundición líquida en la cual el carbono presente en el caldo base acondicionado precipita como grafito esferoidal,- y una etapa de inoculación en donde se añade un inoculante a la fundición líquida anterior provocando la nucleación del grafito esferoidal.El acondicionador añadido al caldo base en la etapa de acondicionamiento comprende un elemento limitador del crecimiento de nódulos de grafito que promueve el aumento del número de los módulos

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803595.

Solicitante: FAGOR, S. COOP.

EDERTEK, S. COOP.

Nacionalidad solicitante: España.

Provincia: GUIPÚZCOA.

Inventor/es: ARRIARAN OTAEGI,JULIAN, OCHOA DE ZABALEGUI PEREDA,EDURNE.

Fecha de Solicitud: 18 de Diciembre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 27 de Mayo de 2011.

Clasificación Internacional de Patentes:

- C21C1/10 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 1/00 Afinado del hierro fundido; Hierro colado. › Fabricación de fundiciones de grafito esferoidal.

- C21C1/10B

Clasificación PCT:

- C21C1/10 C21C 1/00 […] › Fabricación de fundiciones de grafito esferoidal.

Fragmento de la descripción:

Proceso de fabricación de una fundición esferoidal.

Sector de la técnica

La presente invención se relaciona con un proceso de fabricación de una fundición esferoidal para obtener unas piezas con una densidad grafítica elevada y un tamaño de esferoides homogéneo y reducido.

Estado anterior de la técnica

Las fundiciones esferoidales, también denominadas fundiciones con grafito, esferoidal o dúctiles, comprenden unos nódulos de grafito con forma de esferoides compactos repartidos en una matriz metálica con cierta regularidad, siendo dichas fundiciones ampliamente utilizadas dado que las piezas obtenidas tienen una resistencia estática y una resistencia a la fatiga cercanas a las del acero estructural a causa de la forma esferoidal del grafito. Además, el proceso de moldeo permite la fabricación de piezas de geometrías complejas.

Las fundiciones esferoidales se caracterizan por su microestructura, siendo definida dicha microestructura por:

- la nodularización, es decir por la forma del grafito, por la densidad grafítica y por el tamaño de los nódulos o esferoides, y

- por la matriz, es decir por el ratio perlita/ferrita.

A su vez, la formación de dicha microestructura viene definida por las condiciones de solidificación y enfriamiento del proceso de fundición, siendo las propiedades mecánicas de las piezas fundidas obtenidas dependientes del proceso de fundición, de la composición del caldo base, también denominado metal líquido, y de la propia geometría de la pieza fundida.

Es conocido que el incremento del porcentaje de perlita en una fundición esferoidal, aumenta la resistencia máxima, disminuyendo el alargamiento a la rotura. Por el contrario, si se incrementa el número de nódulos en la fundición esferoidal presentando dichos nódulos un menor tamaño, tanto la resistencia máxima como el alargamiento a la rotura aumentan.

Si para conseguir una fundición esferoidal con una resistencia máxima elevada, se opta por incrementar el porcentaje de perlita puede conllevar problemas en los controles no destructivos que se realicen posteriormente, puesto que además de obtenerse unas piezas de fundición excesivamente duras para su posterior maquinabilidad, en dichos controles no se detecta fácilmente la existencia de cementita primaria en una pieza de fundición esferoidal. Por el contrario, si se opta por incrementar la nodularidad, además de obtener mejores propiedades finales de las piezas fundidas con la fundición esferoidal, dichas piezas presentan unos mejores valores de resiliencia y un mejor comportamiento a fatiga.

Son conocidos procesos de fabricación de la fundición esferoidal que comprenden una primera etapa de nodularización en la que se añade al menos un componente básico de nodularización para conseguir una configuración esférica y no laminar o vermicular del grafito presente en el caldo base, seguida de una etapa de inoculación con el objetivo de manipular la nucleación del grafito evitando una solidificación según el diagrama metaestable, y por último, una etapa de moldeo y posterior tratamiento térmico, en caso de que se desee obtener una matriz completamente ferrítica.

En la etapa de nodularización, se introduce en el caldo base al menos un componente básico de nodularización que comprende magnesio puro, o una aleación de magnesio (como por ejemplo una aleación de ferrosilicio-magnesio), o equivalentes, de modo que mediante la vaporización y enriquecimiento de magnesio del caldo base se favorece la precipitación del grafito a modo de esferoides. A su vez, en la etapa de inoculación, se añade al menos un componente básico de inoculación a través del cual se promueve la formación de gérmenes y la solidificación estable. De este modo, se logra controlar la forma, el tamaño y la distribución del grafito nodular, y se evita la formación de carburo de hierro generado durante la solidificación metaestable, comprendiendo el componente básico de inoculación silicio, una aleación de silicio, como por ejemplo una aleación de ferrosilicio, o equivalentes. Por otro lado, el metal líquido o caldo inicial puede comprender unos elementos tales como plomo, bismuto, etc. que ocasionalmente impurifican la fundición impidiendo la formación de esferoides, es por ello que se añaden unos componentes adicionales de nodularización y/o inoculación. Así por ejemplo, es conocido el hecho de que el calcio, aluminio, cesio o las tierras raras mejora el efecto del componente básico de nodularización mientras que el bario mejora el efecto del componente básico de inoculación.

Así, en US361566A1 se divulga un proceso de fabricación de una fundición nodular en donde el componente adicional de nodularización es boro, mientras que el componente adicional de inoculación es bario, proporcionando la combinación de ambos componentes adicionales unos mejores resultados en las piezas moldeadas con dicha fundición nodular que en el caso de que se añadiera uno de los dos componentes adicionales.

Por otra parte, dado que el magnesio puro y/o sus aleaciones reaccionan con el oxígeno y el azufre presente en el metal líquido, uno de los problemas importantes en el proceso de fundición esferoidal es establecer la cantidad de magnesio necesaria en el metal líquido, para que una vez consumido en el proceso de desoxidación y desulfuración, el magnesio residual esferoidice el grafito comprendido en dicho metal líquido. Si la cantidad de magnesio residual es excesiva, se promueve la formación de carburos primarios en piezas de sección delgada y se restringe la formación de estructura ferrítica en piezas de sección gruesa. Además, contenidos excesivos de magnesio residual tienen a formar espumas y escorias con la consecuencia de poros/inclusiones en las piezas fundidas. Por el contrario, contenidos insuficientes de magnesio residual dan lugar a la formación de grafito laminar o vermicular con presencia de algunos nódulos en forma esporádica.

Una solución a este problema se describe en EP1887090 A, en donde el proceso de fundición esferoidal comprende una primera etapa de tratamiento del metal fundido con un inicializador perteneciente al grupo IIa (exceptuando el magnesio), siendo preferentemente dicho inicializador bario. De este modo, se evita que la mayor parte del magnesio se combine con el oxígeno presente en el metal líquido siendo más fácil la determinación de la cantidad inicial de magnesio necesaria para la nucleación. Posteriormente se trata con un inoculante que induce la germinación del grafito y posteriormente se moldea y se somete a un tratamiento térmico para la obtención de una matriz completamente ferrítica.

Exposición de la invención

El objeto de la presente invención es el de proporcionar un proceso de fabricación de una fundición esferoidal para obtener unas piezas de hierro fundido con una densidad grafítica elevada y un tamaño de esferoides homogéneo y reducido, según se describe en las reivindicaciones.

El procedimiento de fabricación según la invención comprende una etapa de acondicionado en donde se añade a un caldo base un acondicionador que comprende al menos un elemento promotor de gérmenes de nucleación dando lugar a un caldo base acondicionado, una etapa de nodularización en donde el caldo base acondicionado reacciona con un nodulizante dando lugar a una fundición líquida en la cual el carbono presente en el caldo base acondicionado precipita como grafito esferoidal, y una etapa de inoculación en donde se añade un inoculante a la fundición líquida anterior provocando la nucleación del grafito esferoidal.

El acondicionador añadido al caldo base en la etapa de acondicionamiento, además del elemento promotor de gérmenes de nucleación, comprende un elemento limitador del tamaño de nódulos de grafito. De este modo, se incrementa la calidad metalúrgica del caldo base y se promueve la solidificación estable, obteniéndose un caldo base acondicionado que comprende un gran número de gérmenes activos durante el proceso de fundición, y más limpio, al comprender una cantidad menor de oxígeno y azufre que el caldo base sin acondicionar. De este modo, se aumenta el rendimiento de la etapa posterior de nodularización, siendo la necesidad de inoculación menor.

Estas y otras características y/o ventajas de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

Descripción de las figuras

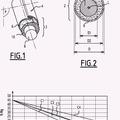

La Fig. 1 muestra un esquema del proceso de fundición esferoidal según...

Reivindicaciones:

1. Procedimiento de fabricación de una fundición esferoidal que comprende las siguientes etapas:

- una etapa de acondicionado en donde se añade a un caldo base (1) un acondicionador (2) que comprende al menos un elemento promotor de gérmenes de nucleación, dando lugar a un caldo base acondicionado (3),

- una etapa de nodularización del caldo base acondicionado (3) en donde se añade un nodulizante (4) dando lugar a una fundición líquida en la cual el carbono presente en el caldo base acondicionado (3) precipita como grafito esferoidal, y

- una etapa de inoculación en donde se añade un inoculante (5) a la fundición líquida anterior, provocando la nucleación del grafito esferoidal,

caracterizado porque el acondicionador (2) comprende un limitador de crecimiento de núcleos de grafito.

2. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde el elemento limitador de crecimiento de núcleos de grafito comprende boro.

3. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde el elemento limitador de crecimiento de núcleos de grafito comprende boro en una cantidad en porcentaje en peso, desde aproximadamente 3% hasta aproximadamente 15%.

4. Procedimiento de fabricación de una fundición esferoidal según cualquiera de las reivindicaciones anteriores, en donde el elemento promotor de gérmenes de nucleación comprende un elemento del grupo IIa.

5. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde el elemento promotor de gérmenes de nucleación comprende bario.

6. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde el elemento promotor de gérmenes de nucleación comprende bario en una cantidad en porcentaje en peso, desde aproximadamente 3% hasta aproximadamente 15%.

7. Procedimiento de fabricación de una fundición esferoidal según cualquiera de las reivindicaciones anteriores, en donde la etapa de acondicionado se lleva a cabo en un intervalo delimitado entre aproximadamente 1 minutos y aproximadamente 5 minutos.

8. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde la etapa en donde la etapa de acondicionado se lleva a cabo en un intervalo delimitado entre aproximadamente 2 minutos y aproximadamente 3 minutos.

9. Procedimiento de fabricación de una fundición esferoidal según cualquiera de las reivindicaciones anteriores, en donde el nodulizante (4) comprende magnesio puro o una aleación de magnesio.

10. Procedimiento de fabricación de una fundición esferoidal según cualquiera de las reivindicaciones anteriores, en donde el inoculante (5) comprende silicio o una aleación de silicio.

11. Procedimiento de fabricación de una fundición esferoidal según cualquiera de las reivindicaciones anteriores, en donde la etapa de acondicionado y la etapa de nodularización se llevan a cabo secuencialmente en una misma cuchara (6).

12. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde la cuchara (6) comprende un tabique (7) que separa un primer compartimiento (6b) en el cual se deposita el acondicionador (2) y un segundo compartimiento (6c) en el cual se deposita el nodulizante (4), y una capa protectora (8) dispuesta sobre el nodulizante (4) que evita la reacción del nodulizante (4) con el caldo base (1) antes de que se produzca la etapa de acondicionado.

13. Procedimiento de fabricación de una fundición esferoidal según la reivindicación anterior, en donde la capa protectora (8) comprende una chapa de acero y un aglomerante de escorias.

14. Fundición esferoidal caracterizada porque se obtiene por un procedimiento de fabricación según cualquiera de las reivindicaciones anteriores.

15. Fundición esferoidal según la reivindicación anterior, que comprende boro en una concentración sustancialmente menor de 100 ppm sobre pieza.

16. Fundición esferoidal según cualquiera de las reivindicaciones 14 o 16, que comprende boro en una concentración desde aproximadamente 15 ppm hasta aproximadamente 75 ppm sobre pieza.

Patentes similares o relacionadas:

Inoculante de hierro fundido y método de producción de un inoculante de hierro fundido, del 17 de Junio de 2020, de ELKEM ASA: Un inoculante para la fabricación de hierro fundido con grafito lamelar, compactado o esferoidal, comprendiendo dicho inoculante una aleación de ferrosilicio […]

Material de control y método para producir el mismo, del 8 de Abril de 2020, de Ishikawalite Industry, Co., Ltd: Un material de control que se rellena con una aleación de magnesio en un alambre en un proceso de inyección de alambre para esferoidización del grafito, caracterizado […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Alambre tubular para el tratamiento metalúrgico de un baño de metal fundido y procedimiento correspondiente, del 29 de Mayo de 2019, de AFFIVAL: Alambre tubular destinado a introducirse en un baño de metal fundido para realizar un tratamiento metalúrgico, comprendiendo el alambre […]

Procedimiento para controlar magnesio activo en hierro de fundición dúctil, del 21 de Mayo de 2019, de Veigalan Estudio 2010 S.L.U: Un procedimiento para controlar si la cantidad de magnesio activo en un material fundido tratado de hierro dúctil o grafito esferoidal está por encima o por […]

Método y dispositivo de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, del 21 de Marzo de 2019, de ELKEM ASA: Método de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, que incluye: depositar la sustancia […]

Método para reparar defectos en piezas de trabajo de fundición de hierro y un método of conexión de piezas de trabajo de fundición de hierro, del 22 de Noviembre de 2017, de VESTAS WIND SYSTEMS A/S: Método de reparación de un defecto en una pieza de trabajo de fundición de hierro dúctil , que incluye: mecanizar la pieza de trabajo […]

Procedimiento para la fabricación de un inoculante moldeado, del 6 de Septiembre de 2017, de Kutsch, Thorsten: Procedimiento para la fabricación de un inoculante moldeado con los siguientes pasos: - mezclar un polvo de agente inoculante, caracterizado por - una […]