PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO.

Proceso de aplicación de resina sobre una superficie tratada con sustancias desmoldeantes de un útil base de moldeo para obtener cuerpos de material compuesto.

Comprende en principio una primera etapa de limpieza de la superficie a tratar y una segunda etapa en la que se aplican las necesarias capas de agente desmoldeante sobre esa superficie a tratar del útil base de moldeo.

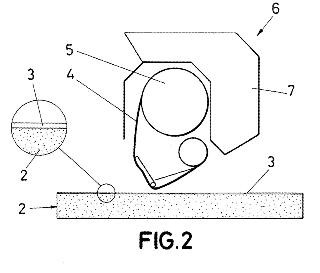

Partiendo de estas etapas previas el proceso se caracteriza porque en una etapa posterior se aplica, sobre la superficie (1) a tratar cubierta por el agente desmoldeante (3), una capa de resina en film (4) continua y homogénea, con un bajo contenido en elementos volátiles y con un soporte laminar de dicha capa de resina de muy alta capacidad desmoldeante que facilita la transferencia de resina a la superficie (1) a tratar del útil base de moldeo (2).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030644.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: CANO CEDIEL,JOSÉ DAVID, CARRASCAL IGLESIAS,ASUNCIÓN, GALERA CÓRDOBA,GEORGINA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C41/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Alimentación del material a los moldes, núcleos u otros soportes.

- B32B37/22 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › implicando la unión de tanto capas continuas como discretas.

Fragmento de la descripción:

PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO OBJETO DE LA INVENCIÓN

La presente invención según se expresa en el enunciado de esta memoria descriptiva, se refiere a un proceso de aplicación de film de resina sobre una superficie tratada con sustancias desmoldeantes de un útil base de moldeo para obtener cuerpos de material compuesto, encaminado a aumentar el grado de adherencia en las superficies tratadas para así favorecer el posicionamiento de capas de cualquier material preimpregnado, como fibra de carbono, vidrio, malla de bronce, expanded copper foiled, etc.

Así pues, el objeto de la invención surge de la necesidad de aumentar la adherencia entre la superficie sobre la que se encinta y el material preimpregnado que será colocado sobre la misma.

Es aplicable a la fabricación de piezas de material compuesto en las que uno de sus componentes está en estado curado (elementos básicos) y otro u otros en estado fresco (elementos rigidizadores) siempre que la unión se realice entre ambos. Estas piezas pueden ser cualesquiera de las pertenecientes a los siguientes elementos:

- Estructuras y mandos de aviones (tales como

revestimientos de superficies sustentadoras, largueros, costillas, herrajes) . -Naves espaciales. -Vehículos marinos y terrestres. -Maquinaria y equipo de carácter industrial.

Los procesos de fabricación implicados son los siguientes: -Laminado de material compuesto (manual o automático) . -Corte del material compuesto. -Conformado en caliente del material compuesto.

- Manipulación y posicionado de piezas y utillaje. -Curado en autoclave. Los materiales utilizados pueden estar integrados por

diferentes resinas y diferentes tipos de fibras, tales como: -Fibra de vidrio. -Fibra de carbono. -Kevlar. -Fibra de boro. -Resina epoxi. -Resina termoplástica.

- Otras resinas termoestables. ANTECEDENTES DE LA INVENCIÓN En la consolidada industria aeronáutica está la fabricación de estructuras amde pliamente materialcompuesto, que presentan una óptima relación entre propiedades mecánicas (resistencia y rigidez) y peso.

Una consecuencia de este requisito es el uso cada vez más extendido de los materiales compuestos en estructuras primarias, ya que, aplicando convenientemente los citados materiales compuestos, se puede conseguir un importante ahorro de peso frente a un diseño de material metálico.

Otra ventaja del uso de los materiales compuestos es que por su condición de capas independientes que se pueden ir apilando en la forma y orientación deseadas, ofrecen la posibilidad de una mayor integración de la estructura, lo que además conlleva a menudo a un ahorro de costes, igualmente esencial a la hora de competir en el mercado, al tener menos piezas individuales que ensamblar.

El proceso de laminado de estas capas de material compuesto se realiza usualmente sobre un útil de moldeo que se debe de tratar con un elemento desmoldeante (disolución de partículas de silicona que una vez evaporado el elemento disolvente deja una fina película con propiedades altamente antiadherentes) para, una vez curado el laminado, permitir su separación del útil citado. Si éste, no fuese tratado, el laminado quedaría permanentemente unido a ese útil de moldeo referido.

Debido a la necesidad de obtener una superficie adherente, para facilitar el posicionamiento de la primera capa de material compuesto a ser laminada sobre el útil, existe una solución clásica utilizada en al industria, que consiste en aplicar una disolución de resina, con un alto contenido en volátiles, tras la capa de agente desmoldeante. Sin embargo, con la irrupción en el mercado de agentes desmoldeantes en base agua, que mejoran las condiciones de trabajo en cuanto a lo relativo a la seguridad e higiene, cabe señalar que este método no es efectivo a la vez que resulta contraproducente. No es efectivo en cuanto a que la resina no queda homogéneamente distribuida al precipitar y formarse agrupaciones de material y contraproducente, pues no es justificable el uso de disolventes para la aplicación de la resina, cuando se están eliminando tales disolventes de la formulación del agente desmoldeante.

Por otro lado, hasta la fecha y debido a la utilización prioritaria de agentes desmoldeantes en base disolvente, el aumento de adherencias se consigue mediante la aplicación de una disolución de resina de forma manual.

Sin embargo, en la actualidad se comienzan a imponerdesmoldeantes en base agua. Éstos tienen la ventaja de que al prescindir de los disolventes en su composición resultan mucho menos contaminantes para el medio ambiente; y ahí su rápida aplicación en una industria con una regulación más estricta.

Con los nuevos disolventes resulta imposible desde el punto de vista técnico la aplicación de resina en el formato y la forma tradicional, por lo que es necesario el desarrollo de nuevas técnicas y procesos, tales como el objeto de la presente invención, que permite la aplicación de un modo homogéneo de una capa de resina sin necesidad del uso de disolventes para su aplicación.

DESCRIPCIÓN DE LA INVENCIÓN

Con el fin de alcanzar los objetivos y evitar los inconvenientes mencionados en los apartados anteriores, la invención propone un proceso de aplicación de resina sobre una superficie tratada con sustancias desmoldeantes de un útil base de moldeo para obtener cuerpos de material compuesto, caracterizado porque sobre la superficie tratada con sustancias desmoldeantes de un útil base de moldeo se aplica una capa de resina en film continua y homogénea, pudiendo aplicarse preferentemente dicha capa de resina de forma automática mediante la propia máquina que se utiliza para el encintado y también de forma manual con el auxilio de un rodillo o cualquier otro elemento que permita ejercer presión y deslizar al mismo tiempo.

De esta manera se mejora la adherencia sobre el útil base de moldeo tratado previamente con un agente desmoldeante, esencialmente en base agua.

El proceso de aplicación de la resina comienza con unas etapas previas convencionales de limpieza de la superficie a aplicar la resina y la aplicación previa del agente desmoldeante correspondiente.

Después, en una etapa principal se aprovisiona la resina en film de muy bajo contenido en elementos volátiles con un soporte laminar de muy alta capacidad desmoldeante para facilitar la transferencia de la resina a la superficie tratada con el agente desmoldeante del útil base de moldeo.

Por último, una vez aplicada la capa de resina sobre toda la superficie cubierta por el agente desmoldeante del útil base de moldeo se podrá encintar sobre la capa de resina cualquier material compuesto en óptimas condiciones de adherencia.

Las ventajas del proceso de aplicación de la resina en film son las siguientes:

- Viabilidad de encintar sobre útiles tratados con agentes desmoldeantes en base agua independientemente de lo compleja que sea la geometría.

- El proceso se puede realizar en sala limpia (espacio acondicionado en temperatura y humedad y libre de partículas contaminantes) con lo que se elimina el riesgo de contaminación del útil base de moldeo.

- No es necesario un espacio especialmente habilitado, ni un dispositivo específico para la aplicación de la resina al hacerse en principio en la máquina de encintado automático, de manera que se elimina además el tiempo y los medios de transporte del útil entre la estación de aplicación de la resina y la del encintado automático.

- Calidad de la capa adherente aplicada que es homogénea y continua con un mantenimiento de su espesor. -Es un proceso limpio y fiable.

El útil base de moldeo puede estar fabricado preferentemente mediante fibra de carbono o fibra de vidrio precuradas, así como plásticos tipo nylon o necuron.

A continuación para facilitar una mejor comprensión de esta memoria descriptiva y formando parte integrante de la misma se acompañan unas figuras en las que con carácter ilustrativo y no limitativo se ha representado el objeto de la invención.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Figura 1. Muestra una vista esquemática en explosión del proceso de aplicación de resina sobre una superficie tratada con sustancias desmoldeantes de un útil base de moldeo para obtener cuerpos de material compuesto. La esencialidad del proceso de la invención comprende...

Reivindicaciones:

1. PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO, que comprendiendo una primera etapa previa de limpieza de la superficie a tratar del útil base de moldeo, una segunda etapa previa en la que se aplican las necesarias capas de agente desmoldeante sobre esa superficie a tratar ya limpia previamente en la primera etapa, se caracteriza porque en una etapa posterior se aplica sobre la superficie (1) a tratar cubierta por el agente desmoldeante (3) , una capa de resina en film (4) continua y homogénea, con un bajo contenido en elementos volátiles y con un soporte laminar de dicha capa de resina de muy alta capacidad desmoldeante que facilita la transferencia de resina a la superficie (1) a tratar del útil base de moldeo (2) , incluyéndose una etapa final en la que se está en disposición de encintar cualquier material compuesto preimpregnado con cualquier resina, sobre la capa de resina en film (4) en unas óptimas condiciones de adherencia.

2. PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO, según la reivindicación 1, caracterizado porque la aplicación de la capa de resina en film (4) se realiza mediante una máquina (6) convencional de encintado automático, de manera que la capa de resina en film (4) se presenta bobinado alrededor de un cilindro (5) acoplado en un cabezal (7) de la máquina citada (6) .

3. PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO, según la reivindicación 1, caracterizado porque la aplicación de la capa de resina en film (4) se realiza de forma manual con el auxilio de un rodillo o cualquier otro elemento que permita ejercer presión y deslizar al mismo tiempo.

4. PROCESO DE APLICACIÓN DE RESINA SOBRE UNA SUPERFICIE TRATADA CON SUSTANCIAS DESMOLDEANTES DE UN ÚTIL BASE DE MOLDEO PARA OBTENER CUERPOS DE MATERIAL COMPUESTO, según una cualquiera de las reivindicaciones anteriores, caracterizado porque la capa de resina en film (4) comprende un bajo contenido en elementos volátiles por debajo del 2%.

OFICINA ESPAÑOLA DE PATENTES Y MARCAS

Nº solicitud: 201030644

ESPAÑA

Fecha de presentación de la solicitud: 30.04.2010

Fecha de prioridad:

INFORME SOBRE EL ESTADO DE LA TECNICA

51 Int. Cl. : B32B37/22 (2006.01) B29C41/36 (2006.01)

DOCUMENTOS RELEVANTES

Categoría 56 Documentos citados Reivindicaciones afectadas X PREPREG TECH BOOK. Hexcel CorporationTechnical document. 31.03.2005. Recuperado de Internet: URL:http://www.hexcel.com/Resources/DataSheets/Brochure-Data-Sheets/Prepreg_ Technology.pdf, Páginas 4 y 16. 1-4 X FLAKE C. CAMPBELL. Manufacturing Processesfor Advanced Composites. Oxford UK. Elsevier. 2004. ISBN 1856174158. Página.40. 401, fig. 1 y página.

41. 414, fig. 11. 1-4 A US 6639009 B2 (WINCKLER STEVEN J et al.) 28.10.2003, figura 4; columna 17, línea 49 - columna 18, línea 4. 1-2 A US 2006216536 A1 (LIU ANN X et al.) 28.09.2006, todo el documento. 1 Categoría de los documentos citados X: de particular relevancia Y: de particular relevancia combinado con otro/s de la misma categoría A: refleja el estado de la técnica O: referido a divulgación no escrita P: publicado entre la fecha de prioridad y la de presentación de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado • para todas las reivindicaciones • para las reivindicaciones nº : Fecha de realización del informe 09.03.2012 Examinador F. Jara Solera Página 1/4

INFORME DEL ESTADO DE LA TÉCNICA

Nº de solicitud: 201030644

Documentación mínima buscada (sistema de clasificación seguido de los símbolos de clasificación) B32B, B29C Bases de datos electrónicas consultadas durante la búsqueda (nombre de la base de datos y, si es posible, términos de búsqueda utilizados) INVENES, EPODOC

Informe del Estado de la Técnica Página 2/4

OPINIÓN ESCRITA

Nº de solicitud: 201030644

Fecha de Realización de la Opinión Escrita: 09.03.2012

Declaración

Novedad (Art. 6.1 LP 11/1986) Reivindicaciones Reivindicaciones 1-4 SI NO Actividad inventiva (Art. 8.1 LP11/1986) Reivindicaciones Reivindicaciones 1-4 SI NOSe considera que la solicitud cumple con el requisito de aplicación industrial. Este requisito fue evaluado durante la fase de examen formal y técnico de la solicitud (Artículo 31.2 Ley 11/1986) .

Base de la Opinión.

La presente opinión se ha realizado sobre la base de la solicitud de patente tal y como se publica.

Informe del Estado de la Técnica Página 3/4

OPINIÓN ESCRITA

Nº de solicitud: 201030644

1. Documentos considerados.

A continuación se relacionan los documentos pertenecientes al estado de la técnica tomados en consideración para la realización de esta opinión.

Documento Número Publicación o Identificación Fecha Publicación D01 PREPREG TECH BOOK. Hexcel CorporationTechnical document. 31.03.2005. Recuperado de Internet: URL: http://www.hexcel.com/Resources/DataSheets/BrochureData-Sheets/Prepreg_Technology.pdf, Páginas 4 y 16. D02 FLAKE C. CAMPBELL. Manufacturing Processesfor Advanced Composites. Oxford UK. Elsevier. 2004. ISBN 1856174158. Página.40. 401, fig. 1 y página.

41. 414, fig. 11. D03 US (WINCKLER STEVEN J et al.)

2. Declaración motivada según los artículos 29.6 y 29.7 del Reglamento de ejecución de la Ley 11/1986, de 20 de marzo, de Patentes sobre la novedad y la actividad inventiva; citas y explicaciones en apoyo de esta declaración En el documento D01 se explica (página 16) un proceso de aplicación de resina sobre una superficie tratada con sustancias desmoldeantes de un útil base de moldeo para obtener cuerpos de material compuesto, con las etapas (obvia) de limpieza de la superficie a tratar, de aplicación de agente desmoldeante, de aplicación de una capa de una capa de resina (en este caso en forma de preimpregnado) en film, de modo que se está en disposición de encintar cualquier material compuesto preimpregnado. A un experto en la materia le resultaría obvio aplicar en lugar de un preimpregnado una resina en film tal como las descritas en D02 o en D03. Por tanto la reivindicación 1 carece de actividad inventiva.

En los documentos D01, D02 y D03 se muestran ejemplos donde la resina o el preimpregnado están dispuestos en bobinas que una máquina automática puede distribuir. Por esto la reivindicación 2 no tiene actividad inventiva.

El aplicar la resina sobre un molde de forma manual mediante un rodillo es algo conocido en la técnica, como se ve, por ejemplo, en D01, luego la reivindicación 3 no tiene actividad inventiva.

La característica de tener un bajo contenido en volátiles de la capa de resina no afecta al procedimiento, y por consiguiente la reivindicación 4 no tiene actividad inventiva.

Conclusiones: A la vista del estado de la técnica, las reivindicaciones 1 a 4 carecen de actividad inventiva en el sentido del artículos 8.1 de la Ley 11/1986 de 20 de marzo, de patentes de invención y modelos de utilidad.

Informe del Estado de la Técnica Página 4/4

Patentes similares o relacionadas:

Tejido que tiene una barrera impermeable, del 4 de Septiembre de 2019, de COLUMBIA SPORTSWEAR NORTH AMERICA, INC: Un tejido impermeable que comprende: un tejido base que tiene una superficie ori 5 entada hacia el cuerpo y una superficie orientada hacia el exterior; […]

Procedimiento e instalación para el revestimiento de artículos en rollo, del 1 de Abril de 2019, de BASF SE: Procedimiento para la producción continua de cuerpos compuestos multicapa que comprenden: -al menos un material de soporte , […]

Máquina y método de fabricación para un tablero de construcción, del 23 de Octubre de 2018, de Oneday Wall AB: Una máquina para acabado de tableros de construcción que se conforman esencialmente como ortoedros que incluyen un lado principal primario y, opuesto […]

MÁQUINA PARA EL AJUSTE Y PEGADO DE PAPEL SOBRE MADERA, del 12 de Febrero de 2018, de SERVIFIBRA S.L: Máquina para el ajuste y pegado de papel sobre madera, que se concibe con el fin de obtener una producción sucesiva de láminas de papel y de […]

Sistema de intercambio para máquina de revestimiento así como procedimiento, del 31 de Mayo de 2017, de HOMAG GmbH: Sistema de intercambio para una máquina de revestimiento, en particular máquina de contracolada, con: una mesa de sujeción para alojar una pieza de trabajo […]

Mejoras en laminación, del 27 de Julio de 2016, de Vivid Laminating Technologies Ltd: Un aparato para laminar una línea de impresiones que ha pasado de forma sustancialmente horizontal en sucesión en una relación solapada a través de una […]

Envase para productos alimenticios, en particular bandeja, con etiqueta electrónica, del 20 de Julio de 2016, de Linpac Packaging Limited: Medio de almacenamiento, en particular bandeja, para alojar productos alimenticios o fruitivos, en particular carne, pescado y productos avícolas, con un cuerpo […]

Dispositivo de estampado de láminas, del 27 de Enero de 2016, de LEONHARD KURZ STIFTUNG & CO. KG: Dispositivo de estampado de láminas para la transferencia de una capa de transferencia , dispuesta sobre una lámina de soporte , de una lámina de estampado […]

Dispositivo de estampado de láminas, del 27 de Enero de 2016, de LEONHARD KURZ STIFTUNG & CO. KG: Dispositivo de estampado de láminas para la transferencia de una capa de transferencia , dispuesta sobre una lámina de soporte , de una lámina de estampado […]