PROCESO Y APARATO PARA SEPARAR DILUYENTE DE SOLIDOS POLIMERICOS.

Un proceso para la polimerización en suspensión de olefinas y para la separación de sólidos poliméricos del diluyente,

proceso que comprende:

polimerizar en una zona de reacción al menos un monómero olefínico en un diluyente líquido para producir una suspensión fluida que comprende el diluyente líquido y los sólidos poliméricos;

extraer una porción de la suspensión de la zona de reacción;

calentar la porción extraída de la suspensión;

pasar la porción extraída de la suspensión a una zona de presión intermedia en la que la mayor parte del diluyente se separa de los sólidos poliméricos, donde la zona de presión intermedia está a una presión absoluta en el intervalo de 100 psi a 1500 psi (690-10300 kPa);

extraer los sólidos poliméricos de la zona de presión intermedia;

transferir los sólidos poliméricos a una zona de purga sin atravesar una zona de vaporización instantánea;

controlar el nivel de los sólidos poliméricos en la zona de presión intermedia; y

ajustar la extracción de los sólidos poliméricos de la zona de presión intermedia en respuesta al nivel controlado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/029331.

Solicitante: CHEVRON PHILLIPS CHEMICAL COMPANY LP.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 10001 SIX PINES DRIVE,THE WOODLANDS, TX 77380.

Inventor/es: BURNS, DAVID, H., KUFELD, SCOTT, E., VERSER,DONALD,W, REID,THOMAS,A, TAIT,JOHN,H.

Fecha de Publicación: .

Fecha Concesión Europea: 10 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B01J19/18C8

- B01J8/00J8

- B01J8/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › el agente fluidificante es un líquido.

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F6/00B2

- C08F6/24 C08F […] › C08F 6/00 Tratamientos posteriores a la polimerización (C08F 8/00 tiene prioridad; de cauchos de dieno conjugado C08C). › Tratamiento de las suspensiones de polímeros.

Clasificación PCT:

Clasificación antigua:

- C08F2/14 C08F 2/00 […] › medio orgánico.

Fragmento de la descripción:

Proceso y aparato para separar diluyente de sólidos poliméricos.

Campo de la invención

El proceso y el aparato presentes se refieren a la polimerización en suspensión, en particular a la separación del diluyente de los sólidos poliméricos producidos en la polimerización en suspensión.

Antecedentes de la invención

Las poliolefinas tales como polietileno y polipropileno y otros polímeros se pueden preparar mediante la polimerización en forma de partículas, también denominada polimerización en suspensión. En esta técnica, los materiales de alimentación tales como monómero y catalizador se introducen en una zona de reacción, y se forma una suspensión fluida que comprende partículas de poliolefina sólida en un medio líquido en la zona de reacción.

En los reactores de bucle, los diversos materiales de alimentación se pueden introducir en la zona de reacción del ciclo de varias maneras. Por ejemplo, el monómero y el catalizador se pueden mezclar con cantidades variables de diluyente antes de la introducción a la zona de reacción del ciclo. En la zona de reacción del ciclo, el monómero y el catalizador se dispersan en la suspensión fluida. La suspensión fluida circula a través de la zona de reacción del ciclo, y el monómero reacciona en el catalizador en una reacción de polimerización. La reacción de polimerización produce partículas de polímeros sólidos en un medio líquido, por ejemplo un diluyente líquido usado para formar la suspensión fluida.

A fin de recuperar el polímero a partir de un proceso de polimerización en forma de partículas, es necesario separar los sólidos poliméricos del diluyente líquido que constituyen la suspensión del efluente extraída del reactor. Los sistemas de separación típicos incluyen una reducción de la presión de modo que se vaporiza el diluyente líquido. El diluyente vaporizado sale de una porción superior de un tanque de venteo. El polímero permanece sólido, y se recupera a través de una porción inferior de la zona de vaporización instantánea. Otros procesos de recuperación de polímeros utilizan sistemas de vaporización instantánea de múltiples etapas. Por ejemplo, una primera zona de vaporización instantánea de presión intermedia y una segunda zona de vaporización instantánea de presión inferior. La temperatura y la presión de la primera zona de vaporización instantánea son tales que vaporizarán una mayor cantidad del diluyente y este vapor se puede condensar sin compresión por intercambio de calor con un fluido que tiene una temperatura, por ejemplo, en el intervalo desde aproximadamente 40ºF a aproximadamente 130ºF (4-54ºC). Las partículas del polímero de la primera etapa de vaporización posteriormente se someten a una etapa de vaporización a menor presión para vaporizar el diluyente restante adicional.

En un sistema de recuperación del polímero que utiliza una o más cámaras de vaporización, ha sido común tener algún diluyente incorporado en el polímero que sale de las cámaras de vaporización. Es conveniente, sin embargo, obtener el producto polimérico sustancialmente libre de diluyente. Si el polímero que deja la cámara de vaporización contiene una cantidad en exceso de diluyente, el producto polimérico puede estar pegajoso y posteriormente tapa las líneas y causa restricciones. Además, en muchos procesos de producción de polímeros, los sólidos poliméricos después de la cámara de vaporización se someten a un procesamiento adicional para eliminar diluyentes residuales e incorporados. Los ejemplos de dicho procesamiento incluyen las zonas de purga, secadores de cinta transportadora y otros sistemas de secado conocidos en la técnica.

Un procedimiento para extraer cantidades adicionales del diluyente después de la cámara de vaporización incluye el paso de los sólidos poliméricos a través de una zona de purga, en la que se usa un gas no combustible para extraer el diluyente.

En un sistema de recuperación típico, cuando el polímero pasa de una zona de presión superior a una zona de presión inferior, es importante mantener un sello de presión entre las zonas. Por lo demás, la presión se equilibrará entre las dos zonas, o el diluyente u otro material de la zona de presión superior podrían pasar a la zona próxima o el material de la zona de presión inferior podría pasar a la zona de presión superior. Es conveniente minimizar la cantidad de diluyente gaseoso o líquido que pasa a una zona de purga para reducir el esfuerzo para purgar dicho diluyente y para asegurar la producción como producto final del polímero que está esencialmente libre de dicho diluyente. Asimismo, debido a que al menos una porción del gas de la zona de vaporización instantánea a menudo se recicla al reactor, es conveniente evitar que entre en la zona de vaporización instantánea.

Una técnica para mantener un sello de presión entre una zona de presión superior y una zona de presión inferior incluye el uso de una "cámara de esponjado" o "recipiente de balance" entre las zonas. La cámara de esponjado opera generalmente a un nivel normal de 75 a 85 por ciento de su capacidad de sólidos poliméricos. Se desea este nivel para minimizar la cantidad de gas hidrocarburo que debería estar en el espacio por encima de los sólidos poliméricos.

En asociación con una cámara de esponjado, las válvulas se usan para controlar el flujo de sólidos poliméricos (a menudo llamado "esponjado" o "escamas" o "polvo") adentro y afuera de la cámara de esponjado en un proceso de tipo discontinuo. Por ejemplo, en algunos sistemas de recuperación, cuando la válvula de entrada de la cámara de esponjado está abierta, los sólidos poliméricos de la cámara de vaporización u otro tanque de presión superior pasan a la cámara de esponjado, y la válvula de salida de la cámara de esponjado está cerrada para mantener un sello de presión. Cuando la válvula de salida de la cámara de esponjado está abierta, los sólidos poliméricos salen de la cámara de esponjado, y se libera la presión dentro de la cámara de esponjado, pero la válvula de entrada de la cámara de esponjado se cierra para mantener un sello de presión entre la zona de vaporización instantánea y la cámara de esponjado. En este esquema, la entrada de la cámara de esponjado y las válvulas de salida no se abren simultáneamente. Al mantener una de las válvulas siempre cerradas, se evita la pérdida del diluyente de presión alta en un recipiente ubicado corriente abajo.

A medida que los reactores de polimerización se agrandan y las tasas de producción aumentan, las válvulas de la cámara de esponjado también deben ser más grandes y/o deben efectuar ciclos más frecuentemente, lo que presenta problemas de costo y mantenimiento.

Breve compendio de la invención

Como un aspecto de la presente invención, se proporciona un proceso para la polimerización en suspensión de olefinas y para la separación de las partículas de polímero olefínico sólido resultantes del medio líquido usado para la suspensión, como se define en la reivindicación 1. En este proceso, el monómero olefínico se polimeriza para producir una suspensión fluida que comprende el diluyente líquido y los sólidos poliméricos. Por ejemplo, el monómero olefínico puede ser de por sí el medio líquido (tal como en ciertos procesos de polipropileno), o un monómero olefínico tal como etileno se puede polimerizar en un líquido diluyente separado tal como isobutano. La presente invención se describirá con referencia al proceso de poliolefina usando un diluyente líquido que se adiciona al monómero, pero la presente invención no se limita a dicho proceso.

La suspensión fluida extraída de la zona de reacción pasa a una zona de presión intermedia en condiciones de presión y temperatura tales que el diluyente se separa de los sólidos poliméricos con una corriente de vapor. Las condiciones de presión y temperatura son tales que la corriente de vapor se puede condensar sin compresión como se describe con más detalle a continuación. Los sólidos poliméricos y cualquier diluyente restante (que incluye el diluyente incorporado) posteriormente se extraen de la zona de presión intermedia y pasan a una zona de purga corriente abajo. Varias técnicas se describen en la presente para transferir los sólidos poliméricos de la zona de presión intermedia a la zona corriente abajo. Las técnicas pueden facilitar que los sólidos poliméricos se mantengan a un nivel deseado o durante un tiempo deseado en la zona de presión intermedia. Opcionalmente, los sólidos poliméricos pueden pasar sustancialmente en forma continua...

Reivindicaciones:

1. Un proceso para la polimerización en suspensión de olefinas y para la separación de sólidos poliméricos del diluyente, proceso que comprende:

polimerizar en una zona de reacción al menos un monómero olefínico en un diluyente líquido para producir una suspensión fluida que comprende el diluyente líquido y los sólidos poliméricos;

extraer una porción de la suspensión de la zona de reacción;

calentar la porción extraída de la suspensión;

pasar la porción extraída de la suspensión a una zona de presión intermedia en la que la mayor parte del diluyente se separa de los sólidos poliméricos, donde la zona de presión intermedia está a una presión absoluta en el intervalo de 100 psi a 1500 psi (690-10300 kPa);

extraer los sólidos poliméricos de la zona de presión intermedia;

transferir los sólidos poliméricos a una zona de purga sin atravesar una zona de vaporización instantánea;

controlar el nivel de los sólidos poliméricos en la zona de presión intermedia; y

ajustar la extracción de los sólidos poliméricos de la zona de presión intermedia en respuesta al nivel controlado.

2. Un proceso de acuerdo con la reivindicación 1 en el que los diluyentes separados se condensan sin compresión después de la zona de presión intermedia.

3. Un proceso de acuerdo con la reivindicación 1 que comprende transferir los sólidos poliméricos desde la zona de presión intermedia a una zona transportadora; y transferir los sólidos poliméricos desde la zona transportadora hasta la zona de purga mediante una fuerza diferente de la gravedad.

4. Un proceso de acuerdo con la reivindicación 1, que comprende transferir los sólidos poliméricos desde la zona de presión intermedia hasta una primera zona de transferencia; y

transferir los sólidos poliméricos desde la zona de presión intermedia hasta una segunda zona de transporte, cuando el nivel de los sólidos poliméricos de la primera zona de transferencia alcanza un nivel deseado.

5. Un proceso de acuerdo con la reivindicación 1 en el que los sólidos poliméricos se transfieren a la zona de purga principalmente mediante gas de evaporación instantánea proveniente de la zona de presión intermedia.

6. Un proceso de acuerdo con la reivindicación 1 en el que los sólidos poliméricos están sustancialmente libres de diluyente no incorporado después de la zona de presión intermedia.

7. Un proceso de acuerdo con la reivindicación 6 en el que los sólidos poliméricos están sustancialmente libres de diluyente incorporado después de la zona de purga.

8. Un proceso de acuerdo con la reivindicación 1 que comprende mantener un nivel suficiente de los sólidos poliméricos en la zona de presión intermedia para proporcionar un sello de presión para la zona de presión intermedia.

9. Un proceso de acuerdo con la reivindicación 6 en el que la etapa para controlar la velocidad de la extracción de los sólidos poliméricos desde la zona de presión intermedia comprende:

establecer una primera señal representativa del nivel real de los sólidos poliméricos en la zona de presión intermedia;

establecer una segunda señal representativa de un nivel deseado de los sólidos poliméricos de la zona de presión intermedia;

comparar la primera señal y la segunda señal y establecer una tercera señal que responda a la diferencia entre la primera señal y la segunda señal; y

manipular la válvula de control de salida de los sólidos en respuesta a la tercera señal.

10. Un proceso de acuerdo con la reivindicación 1, que además comprende mantener los sólidos poliméricos en la zona de presión intermedia durante un tiempo de residencia de los sólidos poliméricos suficiente para eliminar sustancialmente todo el diluyente no incorporado.

11. Un proceso de acuerdo con la reivindicación 10, que comprende controlar la velocidad de extracción de los sólidos poliméricos de la zona de presión intermedia manipulando una válvula de control de salida de los sólidos.

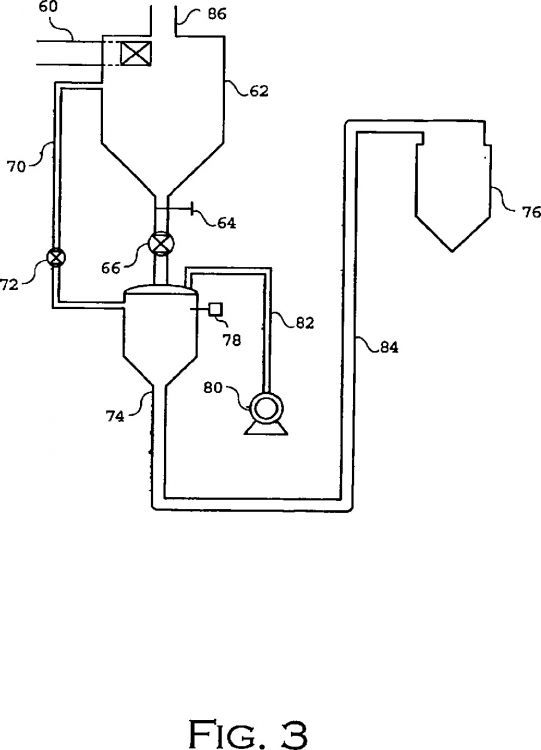

12. Un aparato para separar el diluyente de los sólidos poliméricos, aparato que comprende:

una cámara de presión intermedia adaptada para la separación del vapor de diluyente de los sólidos poliméricos, teniendo la cámara una entrada para recibir una suspensión fluida que comprende diluyente y sólidos poliméricos de un reactor de poliolefina en suspensión, una salida de sólidos para descargar los sólidos poliméricos, y una salida de gas para descargar el diluyente vaporizado, donde la cámara de presión intermedia está conectada fluidamente a una columna de purga, sin tener una cámara de baja presión entre ellos;

un sensor de nivel en contacto con la cámara de presión intermedia para detectar el nivel de los sólidos poliméricos en la cámara de presión intermedia;

una válvula de salida conectada fluidamente a la salida de sólidos de la cámara de presión intermedia, donde la válvula de salida se manipula en respuesta al nivel detectado;

un condensador conectado fluidamente a la salida de gas para recibir y condensar sin compresión el diluyente vaporizado; y

estando la columna de purga conectada fluidamente a la válvula de salida, para recibir los sólidos poliméricos de la cámara de presión intermedia.

13. El aparato separador de acuerdo con la reivindicación 12, que además comprende:

una cámara de esponjado corriente abajo y conectada fluidamente a la válvula de salida;

una válvula de la cámara de esponjado en conexión fluida con la parte inferior de la cámara de esponjado;

una columna de purga en conexión fluida con la válvula de la cámara de esponjado; y

un sistema de control adaptado para operar la válvula de salida y la válvula de la cámara de esponjado de modo que las válvulas no estén abiertas al mismo tiempo.

14. El aparato separador de acuerdo con la reivindicación 12, que comprende un primer tanque transportador corriente abajo y conectado fluidamente a la válvula de salida, en el que el primer tanque transportador está corriente arriba y conectado fluidamente a la columna de purga.

15. El aparato separador de acuerdo con la reivindicación 14 que comprende:

un segundo tanque transportador corriente abajo y conectado fluidamente a la válvula de salida; y

un controlador del tanque transportador conectado operativamente al primero y segundo tanques transportadores, estando el controlador adaptado para alternar el flujo de sólidos poliméricos entre el primero y el segundo tanques transportadores.

16. El aparato separador de acuerdo con la reivindicación 12, en el que la cámara de presión intermedia también es un tanque transportador.

Patentes similares o relacionadas:

Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos, del 24 de Junio de 2020, de BOREALIS AG: Procedimiento para mejorar la capacidad de enfriamiento de un reactor de polimerización de olefinas de gas-sólidos que comprende: - una zona superior; […]

Polimerizaciones por radicales libres a alta presión para producir polímeros basados en etileno, del 20 de Mayo de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización a alta presión para formar un polímero basado en etileno, procedimiento que comprende al menos las siguientes etapas: […]

Soporte de catalizador para polimerización de olefinas, componente de catalizador sólido y catalizador, del 29 de Abril de 2020, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método de preparación de soporte de dialcoximagnesio que comprende las siguientes etapas: se usan magnesio y alcoholes mixtos como materias primas y […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Métodos de preparación de un sistema catalítico, del 1 de Abril de 2020, de UNIVATION TECHNOLOGIES LLC: Un método para preparar un sistema catalítico que comprende: combinar, en un diluyente, un activador secado por pulverización y uno o […]

Procedimiento de polimerización en un reactor en circuito de suspensión, del 1 de Abril de 2020, de Ineos Sales (UK) Limited: Un procedimiento para la polimerizacion en un reactor de polimerizacion en circuito de suspension; dicho reactor comprende: a) una zona de reaccion en […]

Aductos de dicloruro de magnesio-etanol y componentes catalizadores obtenidos a partir de los mismos, del 25 de Marzo de 2020, de BASELL POLIOLEFINE ITALIA S.R.L.: Aductos sólidos que comprenden MgCl2, etanol y agua caracterizados porque la cantidad de etanol varía de 52% a 55% en peso, la cantidad de agua […]

Un método, una disposición y uso de una disposición para la polimerización de olefinas, del 11 de Marzo de 2020, de BOREALIS AG: Un método de polimerización de olefinas que comprende polimerizar al menos una olefina en fase gaseosa en un lecho fluidizado en presencia de un […]