Proceso y aparato para la producción de productos de panadería con forma de media concha.

Proceso para producir medias conchas (2) que se hacen a partir de una masa para productos de panadería obollería y se caracterizan por un borde de orificio anular (6) con un acabado superficial,

comprendiendo el procesolas etapas de:

- producir una hoja de oblea (1) que comprende una pluralidad de medias conchas (2) conectadas entre sí medianteuna pared de conexión (4), por medio de la formación y cocción de dicha masa en un molde con el uso de un moldeformado por dos placas complementarias (12, 14) con sus respectivas superficies frontales que, debido a que lasdos placas se acoplan entre sí, pueden definir una cavidad de formación con una forma que en general secorresponde con la de dicha hoja de oblea (1), y

- separar las medias conchas (2) de la pared de conexión (4);

caracterizado porque comprende las etapas de:

- proporcionar un molde en el que la superficie frontal de formación de al menos una de dichas placas posee unaspartes conformadas (26) que sobresalen en dirección hacia la superficie frontal de la otra placa (12) y que puedendefinir, en la masa que se somete a cocción en dicha cavidad de formación, una entalladura (24) en dicha pared deconexión (4) contigua a cada media concha (2), y

- someter dicha masa a cocción en dicha cavidad de formación, con dichas placas de moldeado acopladas entre sí,mientras se mantiene constante el volumen de dicha cavidad de formación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/055548.

Solicitante: SOREMARTEC S.A..

Nacionalidad solicitante: Bélgica.

Dirección: Findel Business Center Complexe B Rue de Trèves 2632 Findel LUXEMBURGO.

Inventor/es: BARTOLUCCI,ENRICO, DURIO,RINO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A21B5/02 NECESIDADES CORRIENTES DE LA VIDA. › A21 COCCION EN HORNO; EQUIPAMIENTO PARA LA PREPARACION O EL TRATAMIENTO DE LA MASA; MASAS PARA COCER EN HORNO. › A21B HORNOS DE PANADERIA; MAQUINARIA O MATERIAL DE HORNEADO (material de cocción de uso doméstico A47J 37/00; aparatos de combustión F23; hornillos o cocinas domésticas que son total o parcialmente hornos F24B, F24C). › A21B 5/00 Aparatos de cocción para productos especiales; Otros aparatos de cocción. › Aparatos de cocción para artículos huecos, gofres, productos de pastelería, galletas o similares.

- A21D13/00 A21 […] › A21D TRATAMIENTO, p.ej. CONSERVACION DE LA HARINA O DE LA MASA, p.ej. POR ADICION DE INGREDIENTES; COCCION; PRODUCTOS DE PANADERIA; SU CONSERVACION. › Productos de panadería terminados total o parcialmente.

PDF original: ES-2440332_T3.pdf

Fragmento de la descripción:

Proceso y aparato para la producción de productos de panadería con forma de media concha La presente invención se refiere a la producción de unidades huecas, denominadas en lo sucesivo conchas, elaboradas a partir de una masa para productos de panadería o bollería, como, por ejemplo, una masa fluida para obleas, una masa panaria o similares.

En particular, la invención está orientada hacia la producción, mediante un proceso industrial, de conchas que presentan una pared contenedora y un orificio con reborde anular con una superficie lisa similar a una piel, sustancialmente exenta de macroporos, como la obtenida, por ejemplo, mediante la cocción de la masa para elaborar obleas en contacto con las superficies pulimentadas de las mitades de los moldes que se usan para la formación y cocción de los productos.

La superficie del orificio anular mencionada anteriormente se designará con la expresión «borde acabado», para distinguirla específicamente por su nivel de acabado de la superficie obtenida por el corte de la pared de una oblea que, a diferencia de esta y debido a la estructura interna porosa de la oblea, presenta una superficie macroporosa y/o desmenuzada con celdas abiertas.

Las obleas en forma de media concha a las que hace referencia la invención se usan en la industria alimentaria para producir piezas cerradas y huecas que, por lo general, incluyen un relleno y se producen uniendo entre sí dos medias conchas a lo largo de las respectivas superficies de los orificios que entran en contacto, o uniendo una media concha a una pared plana. Los productos referidos son, en general, productos de diversos tamaños y formas; por ejemplo, de forma esférica, ovoide, de barra, de doble pirámide truncada o con varios compartimentos o celdas;

no obstante, la aplicación más frecuente se refiere a la elaboración de pequeños productos que se pueden comer de un solo bocado.

En diversos documentos de patente se describen técnicas para la producción de medias conchas del tipo mencionado anteriormente. Estas técnicas poseen en común la producción de una hoja de oblea, que comprende una pluralidad de medias conchas que, por lo general, se hallan dispuestas en un conjunto o matriz y están conectadas entre sí mediante una pared de conexión (que también se conoce como «marco») ; mediante la formación y la cocción de la masa o masa fluida en un molde y la separación de las medias conchas de la pared de conexión por medio de una operación de corte.

La operación de corte se puede llevar a cabo en un plano paralelo a la pared de conexión, por ejemplo, de acuerdo con los procesos descritos en los documentos EP-A-0054229, WO-A-97/48282, EP-A-0221033, EP-A-0968653 y EP-A-1967069; no obstante, en este caso, las conchas obtenidas no poseen un orificio de borde acabado, sino una superficie que no presenta ningún acabado superficial y que posee una estructura irregular y porosa en la que la estructura porosa interna de la oblea queda expuesta al exterior.

No obstante, la producción de conchas con bordes acabados resulta especialmente conveniente en lo que respecta a la elaboración de productos huecos rellenos que incluyen un relleno fluido, ya que la presencia de superficies de contacto con bordes acabados reduce el riesgo de que se salga el fluido. Además, la producción de medias conchas con bordes acabados resulta ventajosa para su uso en el proceso de unión o soldadura de las medias conchas 45 mediante el humedecimiento de los bordes que se ponen en contacto, que se describe en el documento EP-A1647190.

En este caso, la presencia de un borde acabado aumenta el área de contacto, lo que permite obtener una adhesión adecuada sin necesidad de aplicar presiones elevadas para facilitar el contacto.

El documento EP-A-1433384 describe un proceso para la producción de medias conchas con bordes acabados mediante la preparación, la formación y la cocción en molde de una hoja de oblea en la que la pared de conexión entre las medias conchas se conecta con las medias conchas en una posición situada por debajo del borde del orificio anular; por tanto, las medias conchas poseen un borde acabado obtenido mediante la formación y se pueden 55 separar de la pared de conexión mediante una acción de corte que por lo general se lleva a cabo troquelando en una dirección perpendicular a la pared de conexión, sin interferir con el borde del orificio ni dañarlo.

Aunque el proceso mencionado anteriormente resulta ventajoso, su principal inconveniente consiste en que las medias conchas obtenidas poseen una zona anular porosa en sus paredes laterales en una posición situada por debajo del borde del orificio, que aparece a consecuencia de la operación de troquelado. Este aspecto no constituye una desventaja a la hora de aplicar una cobertura comestible sobre la superficie externa de las medias conchas, que ocultaría la zona porosa, pero puede suponer un inconveniente, particularmente desde el punto de vista estético, en lo referente a la elaboración de productos sin coberturas en los que la superficie externa de la media concha resulta visible.

Un primer objetivo de la presente invención consiste en proporcionar un proceso que permita producir una media concha con un borde acabado y que al mismo tiempo resuelva el inconveniente antes mencionado, es decir, un proceso que permita producir una media concha en la que no solo el borde anular del orificio, sino la totalidad de la superficie externa de la pared contenedora posean sustancialmente el mismo grado de acabado liso y pulimentado, exento de zonas con superficies porosas, desmenuzadas y/o irregulares.

Otro objetivo de la invención consiste en proporcionar un proceso que facilite especialmente la separación de las medias conchas de la pared de conexión y que, al mismo tiempo, cumpla con el objetivo mencionado anteriormente.

Otro objetivo de la invención consiste en proporcionar un proceso que permita producir medias conchas con las características antes mencionadas y que presenten una morfología adecuada, particularmente en lo que respecta a su porosidad interna, partiendo tanto de una masa fluida para obleas como de una masa panaria o similares.

Atendiendo a estas aspiraciones, el objeto de la invención consiste en un proceso y un aparato o placa de moldeado que presentan las características definidas en las reivindicaciones adjuntas, cuyo contenido se incorpora en la presente memoria a modo de referencia.

Otro objeto de la presente invención consiste en una hoja de oblea que se puede obtener como producto intermedio del proceso y de la cual se pueden separar fácilmente las medias conchas con bordes acabados.

Se harán evidentes otras características y ventajas del proceso y del aparato de moldeado de la invención a partir de la siguiente descripción detallada, en la que se hace referencia a los dibujos adjuntos, proporcionados a modo de ejemplo no exclusivo, en los que:

- la figura 1 es una sección a través de una parte de un molde utilizado en el proceso de acuerdo con la invención, 25 en una configuración inicial del proceso;

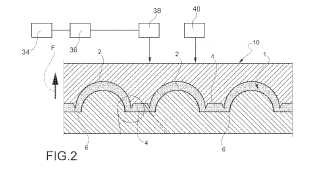

- la figura 2 es una sección a través del molde de la figura 1, en la configuración final del proceso;

- la figura 3 muestra un detalle del molde de la figura 2, a escala ampliada; y

- la figura 4 es una vista en perspectiva de una parte (una mitad de molde hembra) del molde de las figuras 1 y 2.

La siguiente descripción hace referencia, a modo de ejemplo, a la producción de medias conchas sustancialmente semiesféricas, aunque, como ya se ha señalado, el proceso se puede aplicar en general a medias conchas de cualquier forma y tamaño.

El proceso de acuerdo con la invención incluye la producción, a modo de producto intermedio, de una hoja de oblea 1 que, según la técnica anterior, comprende una pluralidad de medias conchas 2 que se disponen en un conjunto o matriz, conectadas entre sí mediante una pared de conexión 4 que es normalmente plana. Todas las medias conchas parten desde un lado de la pared de conexión 4 y, en el proceso de acuerdo con la invención, la superficie anular que constituye el borde anular del orificio 6 de cada media concha está preferentemente al mismo nivel que una de las dos superficies de la pared de conexión 4.

La expresión «hoja de oblea» se usa en la presente invención para indicar una hoja conformada, obtenida a partir de 45 la formación y la cocción de una masa para productos de panadería o bollería, pero con ella no se pretende limitar el tipo de ingredientes usados para la masa; de hecho, por ejemplo, puede tratarse de una hoja de oblea obtenida a partir de una masa para obleas convencional, pero también una hoja de oblea de pan producida mediante la formación... [Seguir leyendo]

Reivindicaciones:

1. Proceso para producir medias conchas (2) que se hacen a partir de una masa para productos de panadería o bollería y se caracterizan por un borde de orificio anular (6) con un acabado superficial, comprendiendo el proceso 5 las etapas de:

- producir una hoja de oblea (1) que comprende una pluralidad de medias conchas (2) conectadas entre sí mediante una pared de conexión (4) , por medio de la formación y cocción de dicha masa en un molde con el uso de un molde formado por dos placas complementarias (12, 14) con sus respectivas superficies frontales que, debido a que las

dos placas se acoplan entre sí, pueden definir una cavidad de formación con una forma que en general se corresponde con la de dicha hoja de oblea (1) , y

- separar las medias conchas (2) de la pared de conexión (4) ;

caracterizado porque comprende las etapas de:

- proporcionar un molde en el que la superficie frontal de formación de al menos una de dichas placas posee unas partes conformadas (26) que sobresalen en dirección hacia la superficie frontal de la otra placa (12) y que pueden definir, en la masa que se somete a cocción en dicha cavidad de formación, una entalladura (24) en dicha pared de

conexión (4) contigua a cada media concha (2) , y

- someter dicha masa a cocción en dicha cavidad de formación, con dichas placas de moldeado acopladas entre sí, mientras se mantiene constante el volumen de dicha cavidad de formación.

2. Proceso de acuerdo con la reivindicación 1, caracterizado porque comprende las etapas de:

- someter dicha masa a una primera etapa de cocción parcial en dicha cavidad de formación, con dichas placas de moldeado acopladas entre sí en una primera posición, en la que dicha cavidad de formación presenta un volumen reducido en comparación con el volumen de la hoja de oblea que se desea obtener, al tiempo que se mantiene

constante el volumen de dicha cavidad de formación hasta que la masa se solidifique parcialmente,

- someter entonces dicha masa a una cocción de acabado con un aumento en el volumen de dicha cavidad de formación, para obtener una hoja de oblea (1) en la que dichas medias conchas (2) estén conectadas a dicha pared de conexión (4) por una zona anular (28) con un grosor sustancialmente reducido en comparación con el grosor de

dicha pared de conexión (4) .

3. Proceso de acuerdo con la reivindicación 2, caracterizado porque las placas (12, 14) de dicho molde pueden efectuar un desplazamiento relativo en una dirección ortogonal al plano general de sus superficies frontales desde dicha posición inicial hasta una posición final en la que dicha cavidad de formación presenta un volumen que se corresponde sustancialmente con el volumen de la hoja de oblea final que se desea obtener, y en la que se permite o se opera dicho desplazamiento desde la posición inicial hasta la posición final en la etapa de cocción de acabado.

4. Proceso de acuerdo con las reivindicaciones 2 o 3, caracterizado porque dicha etapa de cocción de acabado, con un aumento en el volumen de la cavidad de formación, se lleva a cabo cuando la masa aún puede seguir 45 experimentando una expansión durante la cocción.

5. Proceso de acuerdo con una cualquiera de las reivindicaciones 2 a 4, caracterizado porque dicha etapa de cocción parcial, a volumen constante, se lleva a cabo durante un periodo de entre el 10 y el 30% del tiempo total de cocción de la masa.

6. Proceso de acuerdo con una cualquiera de las reivindicaciones 1 a 5, caracterizado porque dicha masa es una masa para obleas fluida o bien una hoja estirada elaborada a partir de una masa panaria.

7. Proceso de acuerdo con la reivindicación 6, en el que dicha masa para obleas fluida posee un contenido de agua 55 de entre 100 y 180 partes en peso por 100 partes de harina.

8. Proceso de acuerdo con la reivindicación 6, caracterizado porque dicha masa panaria comprende entre 40 y 75 partes en peso de agua por 100 partes de harina y además comprende levaduras naturales.

9. Proceso de acuerdo con las reivindicaciones 1 a 8, caracterizado porque, en dicha posición inicial, dichas partes salientes conformadas (26) quedan sustancialmente al mismo nivel que la superficie frontal de la otra placa (12) o quedan en contacto con la misma.

10. Proceso de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque, dichas partes 65 salientes conformadas (26) consisten en unas partes anulares con forma de V o una forma similar a un diente.

11. Proceso de acuerdo con una cualquiera de las reivindicaciones 2 a 10, caracterizado porque presenta unos medios de presión (38) o unos medios de sujeción (32) asociados a dicho molde y que pueden mantener dicho molde en la posición inicial en dicha primera etapa de cocción parcial, y dichos medios de presión (38) o medios de sujeción (32) se pueden desactivar o desbloquear, respectivamente, para permitir el aumento de volumen de dicha cavidad de formación en dicha etapa de cocción de acabado, y en el que el peso de la placa (14) que se apoya sobre la otra placa (12) se determina de manera que, tras desactivar dichos medios de presión o tras desbloquear dichos medios de sujeción, se permite en dicha etapa de cocción de acabado el desplazamiento de dicha mitad del molde, como consecuencia de la expansión de la masa.

12. Proceso de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque dicha etapa de separación de las medias conchas (2) de la pared de conexión (4) se lleva a cabo por medio de una acción de presión ejercida sobre dicha pared de conexión (4) o sobre dichas medias conchas (2) en una dirección ortogonal al plano de dicha pared de conexión.

13. Hoja de oblea comestible, elaborada a partir de una masa para productos de panadería o bollería, que comprende una pluralidad de medias conchas (2) conectadas entre sí mediante una pared de conexión (4) , caracterizada porque dichas medias conchas (2) están conectadas a la pared de conexión (4) mediante una zona anular (28) con una pared delgada que posee un grosor sustancialmente menor que el grosor de dicha pared de conexión (4) .

14. Molde para producir una hoja de oblea conformada (1) hecha de masa para productos de panadería o bollería que se somete a cocción en dicho molde, y que comprende una pluralidad de medias conchas (2) conectadas entre sí mediante una pared de conexión (4) , en la que dicho molde comprende dos placas complementarias (12, 14) con sus respectivas superficies frontales que, debido al acoplamiento de dichas placas entre sí, pueden definir una cavidad de formación con una forma que se corresponde generalmente con la de dicha hoja de oblea (1) , caracterizado porque la superficie frontal de formación de al menos una de dichas placas posee unas partes conformadas (26) que sobresalen en dirección hacia la superficie frontal de la otra placa y que pueden definir en la masa que se somete a cocción en dicha cavidad de formación una entalladura (24) en dicha pared de conexión (4) en una zona contigua a cada media concha.

15. Molde de acuerdo con la reivindicación 14, caracterizado porque dichas placas (12, 14) pueden efectuar un desplazamiento relativo de la una con respecto a la otra desde una posición inicial en la que dichas placas (12, 14) definen una cavidad de formación con un volumen reducido, hasta una posición final en la que definen una cavidad de formación con un volumen mayor que el volumen de dicha cavidad de formación inicial.

16. Molde de acuerdo con la reivindicación 15, caracterizado porque comprende unos medios de sujeción (32) para fijar dichas placas (12, 14) en dicha posición inicial de formación y cocción y unos medios accionadores (34) asociados opcionalmente a una unidad de control y accionamiento (36) , dispuesta para desbloquear dichos medios de sujeción tras un periodo de cocción predeterminado.

17. Molde de acuerdo con la reivindicación 15, caracterizado porque comprende unos medios de presión (38) para contener dichas placas (12, 14) en dicha posición inicial de formación y cocción y unos medios accionadores (34) asociados opcionalmente a una unidad de control y accionamiento (36) , dispuesta para desactivar dichos medios de presión, a fin de permitir el desplazamiento de dichas placas, una con respecto a otra, tras un periodo de cocción 45 predeterminado.

18. Molde de acuerdo con una cualquiera de las reivindicaciones 15 a 17, caracterizado porque dichas partes salientes conformadas consisten en unas partes con forma anular (26) formadas en la placa hembra y con una sección transversal en forma de V o con una forma similar a un diente, en el que las dos placas se pueden acoplar

entre sí con dichas partes conformadas sobresaliendo de manera que queden al mismo nivel que la superficie frontal de la otra placa, o en contacto con la misma, y en el que dicho molde comprende opcionalmente unos medios de presión elásticos (40) adecuados para oponerse al desplazamiento relativo de dichas placas (12, 14) .

Patentes similares o relacionadas:

Sistema rolador de productos laminados, del 29 de Enero de 2020, de HEAT AND CONTROL, INC.: Un sistema rolador de productos laminados que comprende una banda transportadora horizontal , dispuesta en la parte superior de […]

Sistema rolador de productos laminados, del 29 de Enero de 2020, de HEAT AND CONTROL, INC.: Un sistema rolador de productos laminados que comprende una banda transportadora horizontal , dispuesta en la parte superior de […]

Proceso y sistema para depositar relleno en una galleta, del 18 de Diciembre de 2019, de INTERCONTINENTAL GREAT BRANDS LLC: Un sistema para la producción de un artículo alimenticio que tiene un relleno en el mismo, comprendiendo el sistema: a) una primera estación de relleno que […]

Procedimiento para la fabricación de un producto de aperitivo, del 20 de Noviembre de 2019, de Herbert Ospelt Anstalt: Procedimiento para la fabricación de un producto de aperitivo (5, 5', 5") que comprende las siguientes etapas: a) se coloca una masa bruta […]

Producto de aperitivo relleno con líneas de relleno espaciadas y procedimiento para fabricar el mismo, del 16 de Octubre de 2019, de KELLOGG COMPANY: Un producto de aperitivo relleno que comprende: una primera lámina de una primera mezcla que es una mezcla a base de masa que tiene una primera […]

Proceso para la fabricación de un producto alimentario compuesto y producto alimentario, del 14 de Agosto de 2019, de SAVENCIA SA: Procedimiento de fabricación de un producto alimentario compuesto , que comprende etapas que consisten en: - formar un producto de tipo pan […]

Productos de panadería, del 14 de Agosto de 2019, de GANEDEN BIOTECH, INC.: Una composición de panadería de un almidón comestible y una bacteria Bacillus coagulans aislada, en donde dicha bacteria Bacillus coagulans aislada […]

NÚCLEO INTEGRADO PARA ELABORACIÓN DE PRODUCTOS DE PANADERÍA, REPOSTERÍA Y PASTELERÍA QUE COMPRENDE ACEITE VEGETAL Y/O PROTEÍNAS MICRONECAPSULADAS EN POLVO Y PRODUCTOS OBTENIDOS CON LA MISMA, del 8 de Agosto de 2019, de ALSEC ALIMENTOS SECOS S.A.S: La presente invención se refiere a un ingrediente o material en polvo que comprende un núcleo integrado para elaboración de productos de panadería, […]

Producto compuesto que contiene una composición de relleno con cereales integrales, del 3 de Julio de 2019, de SOCIETE DES PRODUITS NESTLE S.A.: Un producto compuesto que contiene una composición de relleno formada por - un contenido de grasa superior al 15% en peso de la composición de relleno; y - una composición […]